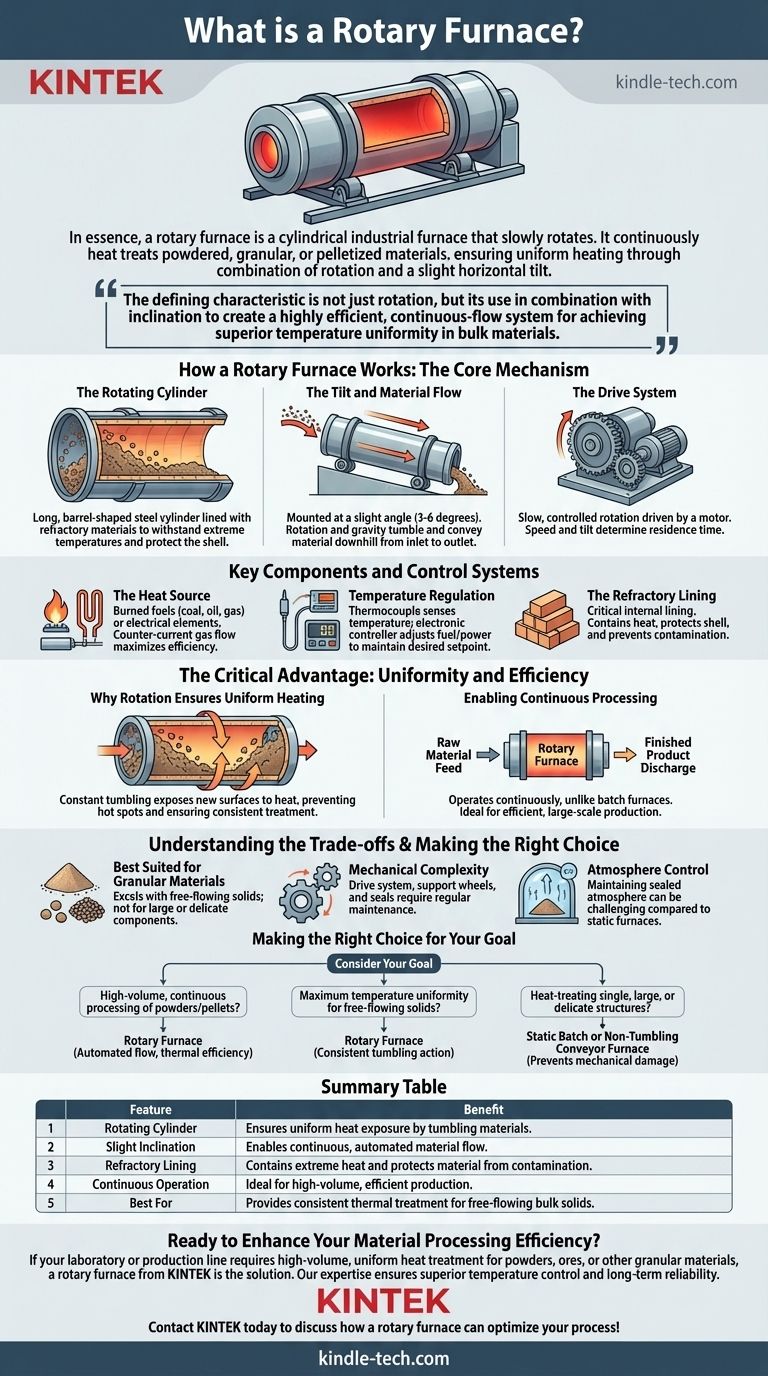

In sostanza, un forno rotante è un forno industriale cilindrico che ruota lentamente durante il funzionamento. È specificamente progettato per il trattamento termico continuo di materiali, spesso in forma di polvere, granulare o pellettizzata. La combinazione di rotazione e una leggera inclinazione orizzontale fa sì che il materiale si mescoli e venga trasportato automaticamente dall'ingresso all'uscita, garantendo che ogni particella sia riscaldata uniformemente.

La caratteristica distintiva di un forno rotante non è solo la sua rotazione, ma come utilizza quella rotazione in combinazione con una leggera inclinazione per creare un sistema a flusso continuo altamente efficiente per ottenere una uniformità di temperatura superiore nei materiali sfusi.

Come funziona un forno rotante: il meccanismo centrale

Il design di un forno rotante è elegantemente semplice e altamente efficace. Il suo funzionamento si basa sull'interazione tra la sua struttura fisica e il movimento controllato.

Il cilindro rotante

Il corpo principale del forno è un lungo cilindro d'acciaio a forma di botte. Questo cilindro è rivestito con materiali refrattari – mattoni specializzati o ceramiche colabili che possono resistere a temperature estreme e proteggere il guscio esterno in acciaio.

L'inclinazione e il flusso del materiale

Il forno è montato su ruote di supporto e impostato con una leggera angolazione, tipicamente tra 3 e 6 gradi di inclinazione. Mentre il cilindro ruota lentamente, la gravità fa sì che il materiale all'interno si mescoli e si muova gradualmente verso il basso dal punto di ingresso più alto al punto di uscita più basso.

Il sistema di azionamento

Questa rotazione lenta e controllata è azionata da un motore elettrico collegato a un grande sistema di ingranaggi. La velocità di rotazione è un parametro di processo critico che, insieme all'angolo di inclinazione del forno, determina per quanto tempo il materiale rimane all'interno per il trattamento.

Componenti chiave e sistemi di controllo

Mentre il cilindro rotante e inclinato è il cuore del sistema, molti altri componenti sono essenziali per la sua funzione come preciso pezzo di attrezzatura industriale.

La fonte di calore

I forni rotanti possono essere riscaldati in vari modi. Possono bruciare carbone polverizzato, olio o gas, con i gas di combustione caldi che fluiscono attraverso il cilindro, tipicamente nella direzione opposta al flusso del materiale (controcorrente) per la massima efficienza di trasferimento del calore. Elementi riscaldanti elettrici sono anche utilizzati in molti design moderni.

Regolazione della temperatura

Per garantire un processo di trattamento termico preciso, la temperatura del forno è costantemente monitorata. Una termocoppia rileva la temperatura interna e invia un segnale a un controllore elettronico, che regola l'alimentazione del combustibile o la potenza elettrica per mantenere il setpoint desiderato.

Il rivestimento refrattario

Il rivestimento refrattario interno è un componente critico. Non solo contiene il calore intenso, ma protegge anche il materiale in lavorazione dalla contaminazione da parte del guscio d'acciaio e impedisce al guscio di surriscaldarsi e perdere la sua integrità strutturale.

Il vantaggio critico: uniformità ed efficienza

Il design di un forno rotante si traduce direttamente in due importanti vantaggi rispetto ai forni statici o "a batch".

Perché la rotazione garantisce un riscaldamento uniforme

Il costante movimento di mescolamento è la chiave dell'uniformità. Espone continuamente nuove superfici del materiale alla fonte di calore, prevenendo i punti caldi e assicurando che ogni particella riceva un trattamento termico consistente da tutti i lati.

Abilitazione della lavorazione continua

A differenza di un forno a batch che deve essere caricato e scaricato per ogni ciclo, un forno rotante opera continuamente. La materia prima può essere alimentata all'estremità superiore mentre il prodotto finito viene scaricato dall'estremità inferiore, rendendolo eccezionalmente efficiente per la produzione su larga scala.

Comprendere i compromessi

Sebbene potente, un forno rotante non è una soluzione universale. Comprendere i suoi limiti è fondamentale per usarlo correttamente.

Più adatto per materiali granulari

Questo design eccelle con solidi a flusso libero come polveri, minerali, pellet e aggregati. Non è adatto per componenti grandi e singoli o materiali delicati che potrebbero essere danneggiati dall'azione di mescolamento.

Complessità meccanica

Il sistema di azionamento, le ruote di supporto e le guarnizioni necessarie per la rotazione aggiungono uno strato di complessità meccanica. Queste parti mobili richiedono una manutenzione regolare per garantire un funzionamento affidabile e a lungo termine.

Controllo dell'atmosfera

Sebbene non impossibile, mantenere un'atmosfera gassosa perfettamente sigillata e controllata all'interno di un cilindro rotante con estremità aperte può essere più impegnativo che in un forno a camera statica e sigillata.

Fare la scelta giusta per il tuo obiettivo

Per determinare se un forno rotante è lo strumento corretto, considera il tuo obiettivo primario.

- Se il tuo obiettivo principale è la lavorazione continua e ad alto volume di polveri o pellet: Un forno rotante è la scelta ideale grazie al suo flusso di materiale automatizzato e all'efficienza termica.

- Se il tuo obiettivo principale è ottenere la massima uniformità di temperatura per solidi a flusso libero: L'azione di mescolamento di un forno rotante offre un livello di consistenza difficile da eguagliare con i metodi statici.

- Se il tuo obiettivo principale è il trattamento termico di componenti singoli e grandi o strutture delicate: Un forno a batch statico o un forno a nastro non mescolante è la soluzione più appropriata per prevenire danni meccanici.

Comprendendo la sua combinazione unica di rotazione e inclinazione, puoi sfruttare il forno rotante per una lavorazione dei materiali altamente efficiente e uniforme.

Tabella riassuntiva:

| Caratteristica | Descrizione | Vantaggio |

|---|---|---|

| Cilindro Rotante | Forno a forma di botte che ruota lentamente. | Garantisce un'esposizione uniforme al calore mescolando i materiali. |

| Leggera Inclinazione | Montato con un angolo di 3-6 gradi. | Consente un flusso di materiale continuo e automatizzato dall'alimentazione allo scarico. |

| Rivestimento Refrattario | Rivestimento interno resistente al calore. | Contiene il calore estremo e protegge il materiale dalla contaminazione. |

| Funzionamento Continuo | Il materiale viene alimentato e scaricato costantemente. | Ideale per la produzione ad alto volume ed efficiente rispetto ai forni a batch. |

| Ideale Per | Polveri, granuli, pellet, minerali. | Fornisce un trattamento termico consistente per solidi sfusi a flusso libero. |

Pronto a migliorare l'efficienza della lavorazione dei tuoi materiali?

Se il tuo laboratorio o la tua linea di produzione richiede un trattamento termico uniforme e ad alto volume per polveri, minerali o altri materiali granulari, un forno rotante di KINTEK è la soluzione. La nostra esperienza nelle attrezzature da laboratorio ti garantisce un sistema progettato per un controllo superiore della temperatura e un'affidabilità a lungo termine.

Siamo specializzati nella fornitura delle giuste attrezzature per la lavorazione termica per soddisfare le tue specifiche esigenze di laboratorio e industriali.

Contatta KINTEK oggi stesso per discutere come un forno rotante può ottimizzare il tuo processo!

Guida Visiva

Prodotti correlati

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Come viene convertita l'energia in biomassa? Sfruttare l'energia solare della natura per l'energia rinnovabile

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Cos'è la zona di calcinazione nel forno? La chiave per un'efficiente trasformazione chimica

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Come funziona un estrattore rotante? Padroneggia la lavorazione continua di solidi ad alto volume