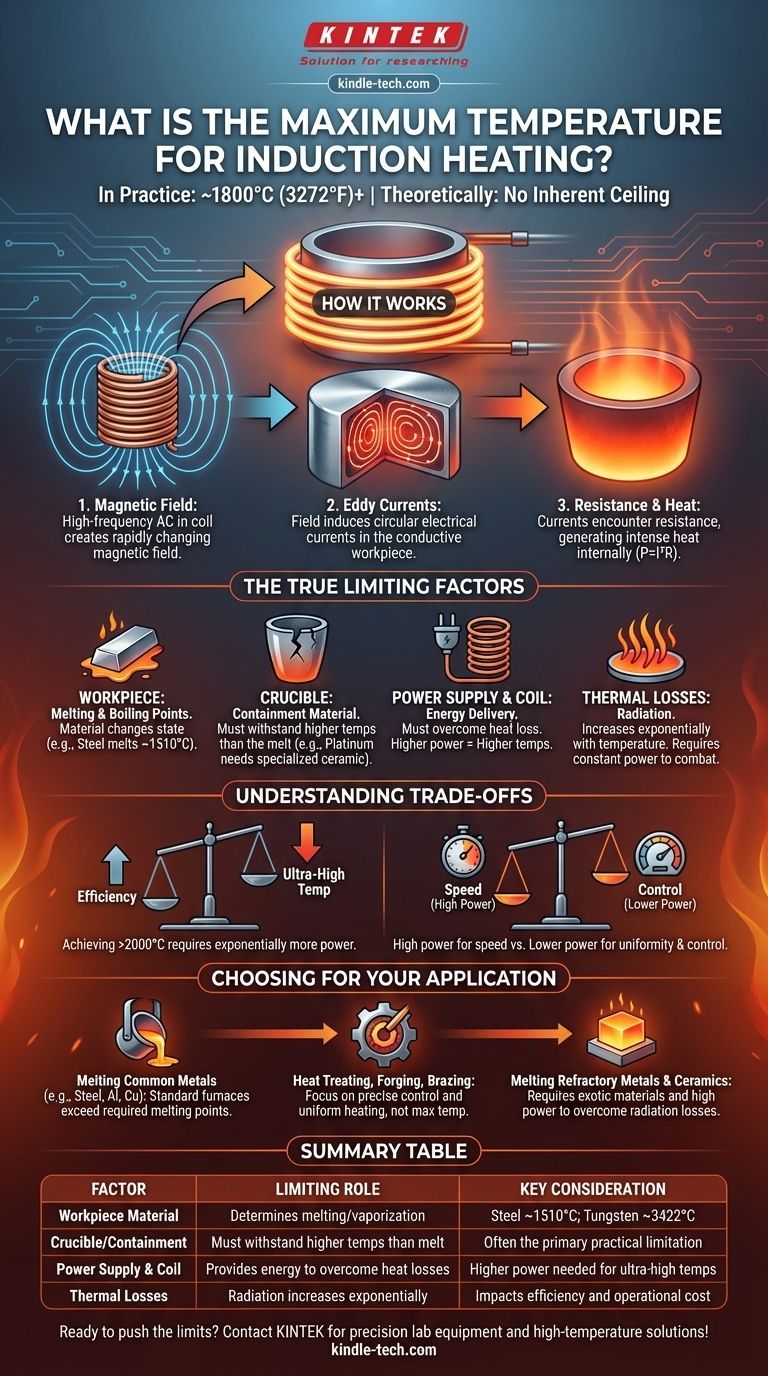

In pratica, i sistemi di riscaldamento a induzione possono raggiungere facilmente temperature di 1800°C (3272°F) e significativamente più elevate. Tuttavia, la temperatura massima teorica non è un limite del processo di induzione in sé, ma è determinata dalle proprietà fisiche del materiale riscaldato e dall'attrezzatura che lo contiene.

Il principio fondamentale da comprendere è che il riscaldamento a induzione non ha un limite di temperatura intrinseco. I limiti pratici sono imposti dai punti di fusione e di ebollizione del pezzo in lavorazione e dalla resistenza al calore del crogiolo o dei componenti circostanti.

Come il riscaldamento a induzione genera temperature estreme

Per comprendere i limiti di temperatura, dobbiamo prima capire il meccanismo. Il processo si basa su principi elettromagnetici fondamentali per generare calore direttamente all'interno di un materiale.

Il ruolo del campo magnetico

Un sistema a induzione utilizza una bobina di rame attraverso la quale viene fatto passare una corrente alternata (AC) ad alta frequenza. Questo crea un campo magnetico potente e in rapida evoluzione attorno alla bobina.

Generazione di correnti parassite nel pezzo in lavorazione

Quando un materiale elettricamente conduttivo, o pezzo in lavorazione, viene posto all'interno di questo campo magnetico, il campo induce correnti elettriche circolari al suo interno. Queste sono note come correnti parassite (eddy currents).

La resistenza crea il calore

Mentre queste correnti parassite fluiscono attraverso il materiale, incontrano resistenza elettrica. Questa resistenza provoca un intenso riscaldamento localizzato, un fenomeno descritto dalla formula P = I²R (Potenza = Corrente² x Resistenza). Il calore viene generato all'interno del pezzo stesso, non da una fiamma o da un elemento esterno.

I veri fattori limitanti della temperatura

Sebbene il processo sia elegante, raggiungere e mantenere temperature estremamente elevate è una battaglia contro le leggi della fisica e della scienza dei materiali. La "temperatura massima" è una funzione del superamento di questi quattro vincoli chiave.

Punto di fusione ed ebollizione del pezzo in lavorazione

Il limite più ovvio è il materiale stesso. È possibile riscaldare un pezzo di acciaio fino a farlo fondere (circa 1510°C) e poi vaporizzare (circa 2862°C). Il processo a induzione può fornire l'energia per farlo, ma il materiale cambierà stato, che è spesso l'obiettivo in un'applicazione di forno.

Il materiale del crogiolo o di contenimento

Per le applicazioni di fusione, il pezzo in lavorazione è contenuto in un recipiente chiamato crogiolo. Questo crogiolo deve rimanere solido a temperature che superano il punto di fusione del materiale al suo interno. Ad esempio, la fusione del platino (~1770°C) richiede un crogiolo in ceramica o grafite specializzato in grado di resistere a un calore così estremo. Il crogiolo è spesso il principale limite pratico.

Alimentatore e progettazione della bobina

La quantità di energia erogata al pezzo in lavorazione è determinata dall'uscita dell'alimentatore e dall'accoppiamento induttivo, ovvero l'efficienza del trasferimento del campo magnetico tra la bobina e il pezzo. Per raggiungere temperature più elevate, il sistema deve immettere energia più velocemente di quanto ne venga persa nell'ambiente. Ciò richiede più potenza e una progettazione ottimizzata della bobina.

Perdite termiche nell'ambiente

Man mano che un oggetto diventa più caldo, irradia calore più rapidamente. A temperature estreme, questa radiazione diventa la forma dominante di perdita di calore. Un sistema a induzione deve avere energia sufficiente per superare costantemente queste enormi perdite termiche per continuare ad aumentare o anche solo a mantenere la temperatura.

Comprendere i compromessi

Scegliere o progettare un sistema a induzione comporta il bilanciamento di fattori in competizione. Non si tratta semplicemente di inseguire la temperatura più alta possibile.

Efficienza rispetto alla temperatura

Raggiungere temperature ultra-elevate (oltre 2000°C) richiede una potenza esponenzialmente maggiore per combattere le perdite per radiazione. Il sistema diventa meno efficiente dal punto di vista energetico man mano che la temperatura target aumenta, aumentando significativamente i costi operativi.

Vincoli materiali rispetto all'obiettivo desiderato

Il materiale che è necessario riscaldare detta l'intera progettazione del sistema. Se è necessario fondere il tungsteno (punto di fusione ~3422°C), la sfida principale non è il processo a induzione, ma l'approvvigionamento di materiali per crogioli e isolanti in grado di sopravvivere a tali condizioni.

Velocità rispetto al controllo

Un sistema ad altissima potenza può raggiungere una temperatura target quasi istantaneamente. Tuttavia, ciò può causare shock termico, danneggiando il pezzo in lavorazione. Una potenza inferiore fornisce un riscaldamento più lento e uniforme e offre un controllo più preciso, fondamentale per applicazioni come la tempra e la ricottura.

Fare la scelta giusta per la tua applicazione

La tua applicazione, non il limite teorico della tecnologia, dovrebbe guidare la tua decisione.

- Se la tua attenzione principale è la fusione di metalli comuni (es. acciaio, alluminio, rame): I forni a induzione standard sono più che capaci, poiché le loro temperature operative superano facilmente ed efficientemente i punti di fusione richiesti.

- Se la tua attenzione principale è il trattamento termico, la forgiatura o la brasatura: La temperatura massima è molto meno importante del controllo preciso della temperatura e del riscaldamento uniforme, che sono i punti di forza dell'induzione.

- Se la tua attenzione principale è la fusione di metalli refrattari o ceramiche avanzate: Il successo del tuo progetto dipenderà dall'approvvigionamento di materiali di contenimento esotici e dalla progettazione di un sistema con potenza sufficiente per superare le estreme perdite per radiazione termica.

In definitiva, la temperatura che è possibile raggiungere è una funzione diretta della progettazione del sistema e delle proprietà fondamentali dei materiali.

Tabella riassuntiva:

| Fattore | Ruolo limitante | Considerazione chiave |

|---|---|---|

| Materiale del pezzo in lavorazione | Determina il punto di fusione/vaporizzazione | L'acciaio fonde a ~1510°C; il tungsteno a ~3422°C |

| Crogiolo/Contenimento | Deve resistere a temperature superiori alla fusione | Spesso il principale limite pratico |

| Alimentatore e bobina | Fornisce energia per superare le perdite di calore | È necessaria una potenza maggiore per temperature ultra-elevate |

| Perdite termiche | La radiazione aumenta esponenzialmente con la temperatura | Influenza l'efficienza e il costo operativo |

Pronto a spingere i limiti della lavorazione ad alta temperatura? KINTEK è specializzata in apparecchiature da laboratorio di precisione e materiali di consumo per applicazioni esigenti. Sia che tu stia fondendo metalli refrattari o che tu abbia bisogno di un trattamento termico preciso, la nostra esperienza nei sistemi di riscaldamento a induzione e nei materiali ad alta temperatura assicura che il tuo laboratorio operi al massimo delle prestazioni. Contatta oggi i nostri esperti per discutere le tue specifiche sfide di temperatura e materiali!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace a Tubo di Quarzo da Laboratorio da 1700℃ con Forno Tubolare a Tubo di Allumina

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace di grafitazione sottovuoto a temperatura ultra-elevata in grafite

Domande frequenti

- Qual è il principio della fusione a induzione sotto vuoto? Ottenere metalli di purezza ultra-elevata

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Quali sono i vantaggi della fusione a induzione sotto vuoto? Ottieni la massima purezza e precisione per leghe ad alte prestazioni

- Qual è il processo di fusione sotto vuoto? Ottenere metalli ultra-puri per applicazioni critiche

- Cos'è il VIM in metallurgia? Una guida alla fusione a induzione sotto vuoto per leghe ad alte prestazioni