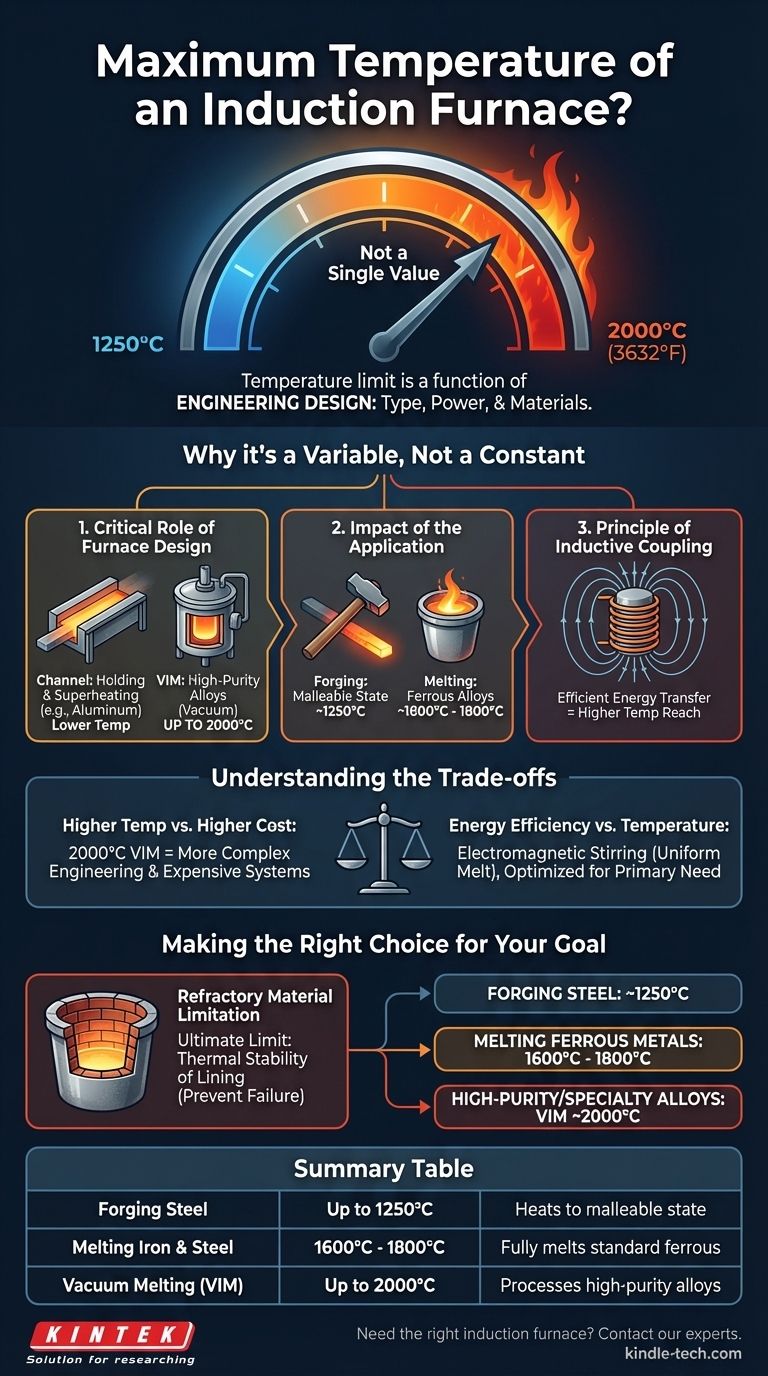

La temperatura massima di un forno a induzione non è un valore singolo ma dipende interamente dal suo design e dall'applicazione prevista. Mentre i forni standard per la forgiatura e la fusione operano tra 1250°C e 1800°C, i forni a induzione sotto vuoto altamente specializzati possono raggiungere temperature fino a 2000°C (3632°F).

Il punto chiave è che il limite di temperatura di un forno a induzione è una funzione del suo design ingegneristico — in particolare del suo tipo, della sua potenza e dei materiali con cui è costruito — piuttosto che un limite fisico fondamentale del principio stesso del riscaldamento a induzione.

Perché la "Temperatura Massima" è una Variabile, Non una Costante

Considerare la temperatura massima di un forno come una singola specifica è un errore comune. In realtà, è il risultato di un sistema progettato per un compito specifico. La temperatura che può raggiungere è dettata da diversi fattori interconnessi.

Il Ruolo Critico del Design del Forno

Diversi forni a induzione sono costruiti per scopi molto diversi, il che influisce direttamente sulle loro capacità di temperatura.

Un forno a induzione a canale, ad esempio, è spesso utilizzato per mantenere e surriscaldare metalli con punti di fusione più bassi, come alluminio o ghisa, e non è progettato per temperature estreme.

Al contrario, un forno a fusione a induzione sotto vuoto (VIM) è progettato per la lavorazione di leghe ad alta purezza o reattive. L'ambiente sotto vuoto previene l'ossidazione e la contaminazione, consentendogli di raggiungere in modo sicuro ed efficace temperature di 2000°C.

L'Impatto dell'Applicazione

La temperatura richiesta è determinata dal lavoro da svolgere. Un forno è caldo solo quanto necessario per il suo processo specifico.

Per la forgiatura dell'acciaio, l'obiettivo è rendere il metallo malleabile, non fonderlo. Pertanto, i forni progettati per questo compito operano tipicamente fino a 1250°C.

Per la fusione di leghe di ferro e acciaio, sono richieste temperature molto più elevate. Questi forni sono comunemente classificati per 1600°C a 1800°C per garantire che la carica diventi completamente fusa.

Il Principio dell'Accoppiamento Induttivo

L'efficienza del trasferimento di energia dalla bobina al metallo (la "carica") è nota come accoppiamento induttivo.

Questo processo funziona come un trasformatore. La bobina del forno è l'avvolgimento primario e la carica metallica stessa agisce come l'avvolgimento secondario. Un forte campo magnetico induce potenti correnti parassite nel metallo, generando un calore immenso molto rapidamente.

Un migliore accoppiamento significa un trasferimento di energia più efficiente, il che consente al forno di raggiungere e mantenere temperature più elevate in modo più efficace.

Comprendere i Compromessi

Scegliere o specificare un forno a induzione implica bilanciare capacità con costi e complessità. Non esiste una soluzione unica per tutti.

Temperatura Più Elevata vs. Costo Più Elevato

Il raggiungimento di temperature estreme richiede un'ingegneria più sofisticata. Un forno a vuoto da 2000°C è un ordine di grandezza più complesso e costoso di un forno di fusione standard da 1600°C a causa dei sistemi a vuoto, degli alimentatori avanzati e dei controlli specializzati richiesti.

Efficienza Energetica vs. Temperatura

L'effetto di agitazione elettromagnetica creato dal campo di induzione è un vantaggio unico, che garantisce una temperatura e una composizione chimica uniformi nel fuso.

Tuttavia, un forno ottimizzato per la temperatura di picco potrebbe non essere il più efficiente dal punto di vista energetico per il semplice mantenimento del metallo a una temperatura inferiore. Il design deve corrispondere all'esigenza operativa primaria.

La Limitazione dei Materiali Refrattari

Ogni forno a induzione è rivestito con un materiale refrattario — un crogiolo o un rivestimento ceramico che può resistere al calore estremo e contenere il metallo fuso.

Il limite di temperatura ultimo di qualsiasi forno è regolato dalla stabilità termica di questo rivestimento. Spingere il forno oltre la classificazione del refrattario porterà a un rapido degrado e a un guasto catastrofico.

Fare la Scelta Giusta per il Tuo Obiettivo

La domanda corretta non è "quanto può diventare caldo", ma "quanto caldo deve essere?" La tua applicazione specifica determina le prestazioni richieste.

- Se il tuo obiettivo principale è la forgiatura dell'acciaio: Un forno progettato per raggiungere e mantenere in modo affidabile temperature intorno ai 1250°C è lo strumento corretto.

- Se il tuo obiettivo principale è la fusione di metalli ferrosi standard: Hai bisogno di un robusto forno di fusione in grado di operare nell'intervallo da 1600°C a 1800°C.

- Se il tuo obiettivo principale è la produzione di leghe ad alta purezza, reattive o speciali: Un forno a induzione sotto vuoto con una capacità di 2000°C è l'investimento necessario.

In definitiva, abbinare le capacità del forno al tuo materiale e processo specifico è la chiave per un'operazione efficiente, sicura e di successo.

Tabella Riepilogativa:

| Applicazione | Intervallo di Temperatura Tipico | Caratteristiche Chiave |

|---|---|---|

| Forgiatura Acciaio | Fino a 1250°C | Riscalda il metallo a uno stato malleabile senza fonderlo |

| Fusione Ferro & Acciaio | 1600°C - 1800°C | Fonde completamente le leghe ferrose standard |

| Fusione Sotto Vuoto (VIM) | Fino a 2000°C | Processa leghe ad alta purezza e reattive in un ambiente sotto vuoto |

Hai bisogno del forno a induzione giusto per le tue specifiche esigenze di temperatura?

Noi di KINTEK siamo specializzati nella fornitura di attrezzature da laboratorio di precisione, inclusi forni a induzione su misura per applicazioni di forgiatura, fusione e alta purezza. I nostri esperti ti aiuteranno a selezionare un forno che corrisponda ai tuoi obiettivi di materiale e processo, garantendo efficienza, sicurezza e prestazioni.

Contatta il nostro team oggi stesso per discutere la tua applicazione e ottenere una soluzione personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a Induzione Sottovuoto su Scala di Laboratorio

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Qual è la funzione principale di un forno a induzione sottovuoto? Fondere metalli ad alta purezza con precisione

- Qual è la differenza tra la fusione a induzione e la fusione a induzione sotto vuoto? Scegliere il processo giusto per la purezza

- Quale principio viene utilizzato per generare calore in un forno a induzione sottovuoto? Ottieni una fusione dei metalli pulita ed efficiente

- Cos'è la tecnica di fusione ad arco sotto vuoto? Scopri la precisione della fusione a induzione sotto vuoto

- Cos'è il metodo a induzione sotto vuoto? La fusione di metalli ad alta purezza per leghe avanzate