La temperatura massima di un elemento riscaldante non è un valore singolo; è determinata fondamentalmente dalla specifica composizione del materiale dell'elemento. Ad esempio, il comune filo di Nichrome è tipicamente classificato per temperature fino a 1200°C (2190°F), mentre elementi ceramici specializzati come il Disiliciuro di Molibdeno possono operare a temperature superiori a 1800°C (3270°F).

La vera "temperatura massima" di un elemento riscaldante non è il suo punto di fusione fisico, ma la temperatura più alta alla quale può operare in modo affidabile, sicuro ed efficiente per la sua durata prevista. Questo limite pratico è un attento equilibrio tra il materiale dell'elemento, il suo ambiente operativo e il suo design fisico.

Il Fattore Chiave: Materiale dell'Elemento

Il materiale utilizzato è il vincolo primario sulla temperatura massima di un elemento. Materiali diversi vengono scelti in base alla loro capacità di resistere all'ossidazione e di mantenere l'integrità strutturale ad alte temperature.

Leghe Metalliche Comuni

La maggior parte degli elementi riscaldanti nelle applicazioni consumer e industriali utilizza leghe metalliche. Il loro vantaggio principale è la formazione di uno strato protettivo di ossido che previene ulteriore corrosione ad alte temperature.

- Nichel-Cromo (Nichrome): La scelta più comune per applicazioni come tostapane e stufe elettriche, che operano tipicamente fino a 1200°C (2190°F).

- Ferro-Cromo-Alluminio (FeCrAl/Kanthal): Capace di temperature più elevate, spesso fino a 1400°C (2550°F), rendendolo adatto per forni industriali.

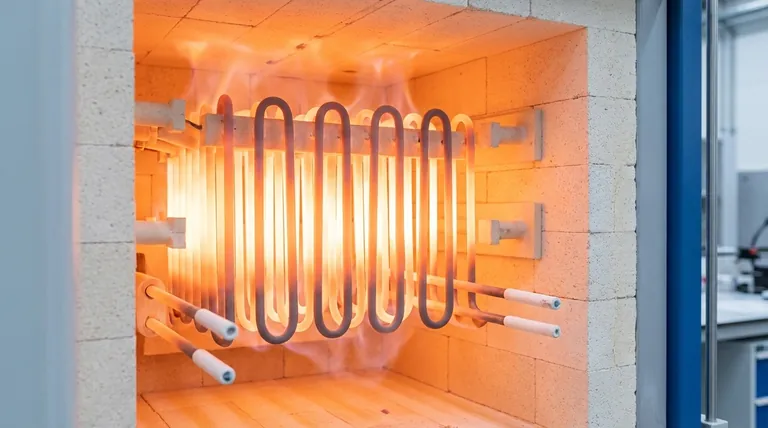

Ceramiche per Alte Temperature

Per applicazioni che richiedono calore estremo, come forni da laboratorio o produzione di semiconduttori, sono necessari elementi ceramici.

- Carburo di Silicio (SiC): Questi elementi rigidi sono autoportanti e possono operare fino a 1625°C (2957°F).

- Disiliciuro di Molibdeno (MoSi2): La scelta per le temperature più elevate in aria, gli elementi MoSi2 possono raggiungere 1850°C (3360°F).

Metalli Refrattari

Metalli come il Tungsteno e il Molibdeno hanno punti di fusione eccezionalmente alti ma presentano una debolezza critica.

- Tungsteno: Sebbene possa operare a temperature superiori a 2000°C (3632°F), si ossida e si guasta quasi istantaneamente in presenza di aria. Deve essere utilizzato in vuoto o in atmosfera di gas inerte.

Vincoli Ambientali e di Design

La scelta del materiale è solo metà della storia. L'ambiente e il design fisico dell'elemento impongono i propri rigidi limiti alla sua temperatura massima effettiva.

Il Ruolo Critico dell'Atmosfera

La presenza di ossigeno è il fattore ambientale più significativo. Lo strato protettivo di ossido sulle leghe Nichrome e FeCrAl è ciò che consente loro di funzionare in aria. Senza di esso, si brucerebbero rapidamente. Questo è il motivo per cui i metalli refrattari come il Tungsteno sono limitati ad ambienti sotto vuoto o inerti.

Densità di Watt e "Punti Caldi"

La densità di watt è la misura della produzione di calore per unità di superficie (watt per pollice quadrato o cm²). Se la densità di watt è troppo alta, possono formarsi "punti caldi" localizzati. Questi punti possono facilmente superare la temperatura massima nominale del materiale, portando a un esaurimento prematuro anche se la temperatura media dell'elemento rientra in un intervallo sicuro.

Supporto Fisico e Contaminazione

A temperature estreme, gli elementi riscaldanti si ammorbidiscono e possono incurvarsi sotto il proprio peso, un fenomeno noto come scorrimento viscoso (creep). Supporti ceramici adeguati sono essenziali per evitare che l'elemento si deformi e vada in cortocircuito. Inoltre, contaminanti come olio, grasso o persino polvere possono attaccare la superficie dell'elemento, creando punti deboli che portano al guasto.

Comprendere i Compromessi

La selezione di una temperatura operativa massima non riguarda il portare un materiale al suo limite assoluto. È un esercizio di bilanciamento delle prestazioni con l'affidabilità.

Longevità vs. Temperatura

Esiste una relazione esponenziale tra la temperatura operativa di un elemento e la sua durata. Far funzionare un elemento alla sua temperatura nominale massima assoluta ne accorcerà drasticamente la vita utile. Una pratica ingegneristica comune è quella di "declassare" l'elemento.

Far funzionare un elemento solo da 50°C a 100°C al di sotto del suo massimo dichiarato può spesso raddoppiare o triplicare la sua durata operativa.

Costo vs. Prestazioni

Il costo di un elemento riscaldante scala direttamente con la sua capacità di temperatura. Il Nichrome è economico e perfettamente adatto per la maggior parte delle applicazioni comuni. Il costo aumenta significativamente per le leghe FeCrAl e diventa di un ordine di grandezza superiore per elementi ceramici specializzati come il MoSi2.

Fare la Scelta Giusta per la Tua Applicazione

Per determinare il limite di temperatura corretto, devi prima definire l'obiettivo primario del tuo progetto.

- Se il tuo obiettivo principale è la longevità e l'affidabilità (es. forni industriali): Scegli un materiale la cui temperatura massima sia almeno 100°C superiore alla tua temperatura operativa target per avere un significativo margine di sicurezza.

- Se il tuo obiettivo principale è raggiungere temperature estreme (es. forni da laboratorio): Devi selezionare un elemento ceramico specializzato o in metallo refrattario e controllare rigorosamente l'atmosfera operativa.

- Se il tuo obiettivo principale è il costo per un prodotto di consumo (es. tostapane, asciugacapelli): Una lega Nichel-Cromo (Nichrome) è lo standard, operando ben al di sotto del suo massimo teorico per garantire una vita utile sicura e lunga.

In definitiva, definire il giusto limite di temperatura significa bilanciare la scienza dei materiali con le esigenze pratiche della tua specifica applicazione.

Tabella Riepilogativa:

| Tipo di Materiale | Esempi Comuni | Temperatura Operativa Massima Tipica (°C) | Caratteristiche Chiave |

|---|---|---|---|

| Leghe Metalliche | Nichrome, FeCrAl (Kanthal) | 1200°C - 1400°C | Buona resistenza all'ossidazione, conveniente |

| Ceramiche | Carburo di Silicio (SiC), Disiliciuro di Molibdeno (MoSi2) | 1625°C - 1850°C+ | Capacità ad alta temperatura, utilizzate in forni da laboratorio/industriali |

| Metalli Refrattari | Tungsteno, Molibdeno | 2000°C+ | Richiede vuoto/atmosfera inerte, calore estremo |

Hai bisogno dell'elemento riscaldante giusto per la tua applicazione? La selezione della temperatura massima corretta è fondamentale per le prestazioni, la sicurezza e la longevità dell'attrezzatura. KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta e soluzioni di riscaldamento di alta qualità su misura per le esigenze specifiche del tuo laboratorio, sia che tu richieda leghe standard o ceramiche per alte temperature.

Contatta i nostri esperti oggi stesso per discutere le tue esigenze e garantire prestazioni ottimali e affidabili per i tuoi forni e stufe da laboratorio.

Guida Visiva

Prodotti correlati

- Elemento Riscaldante per Forno Elettrico in Disiliciuro di Molibdeno (MoSi2)

- Elementi Riscaldanti Termici in Carburo di Silicio SiC per Forno Elettrico

- Elettrodo a disco rotante in platino per applicazioni elettrochimiche

- Elettrodi di Riferimento Calomel Argento Cloruro Solfato di Mercurio per Uso di Laboratorio

- Elettrodo a foglio di platino per applicazioni di laboratorio e industriali

Domande frequenti

- Gli elementi riscaldanti consumano molta elettricità? Comprendere l'alto consumo energetico e le alternative efficienti

- Cos'è un elemento riscaldante in carburo di silicio? Sblocca il calore estremo per i processi industriali

- Quali fattori influenzano la resistenza di un elemento riscaldante? Padroneggia le 4 variabili chiave per una progettazione termica precisa

- Come vengono utilizzati i riscaldatori a cartuccia PTC? Precisione autoregolante per immersione diretta e riscaldamento a contatto

- Qual è l'intervallo di temperatura degli elementi riscaldanti al disilicuro di molibdeno? Scegli il grado giusto per le tue esigenze ad alta temperatura

- Quali sono gli svantaggi del filamento di tungsteno? Limitazioni chiave nella tecnologia dell'illuminazione

- Il tungsteno è fragile ad alta temperatura? Svelando le sue prestazioni estreme al calore

- Gli elementi riscaldanti perdono potenza nel tempo? La scienza dietro l'inevitabile declino delle prestazioni