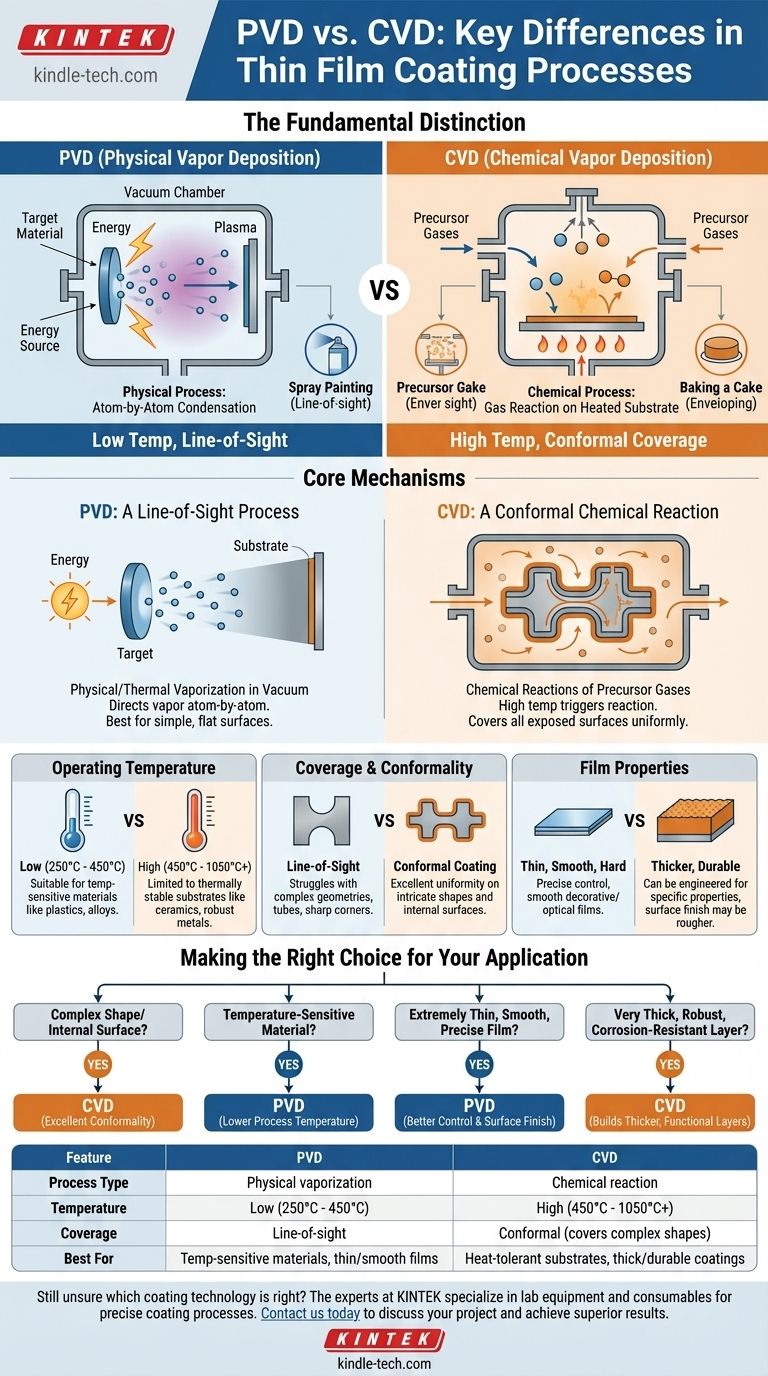

La distinzione fondamentale tra PVD (Physical Vapor Deposition - Deposizione Fisica da Vapore) e CVD (Chemical Vapor Deposition - Deposizione Chimica da Vapore) risiede nella natura del processo utilizzato per creare il film sottile. Il PVD è un processo fisico in cui un materiale solido viene vaporizzato sottovuoto e condensato su un substrato, in modo simile al vapore acqueo che brina su una finestra fredda. Al contrario, il CVD è un processo chimico in cui gas precursori vengono introdotti in una camera e reagiscono su un substrato riscaldato per formare uno strato solido.

La tua scelta tra PVD e CVD non è solo una decisione sul processo; è una decisione strategica guidata dalla tolleranza al calore del tuo substrato e dalla geometria della parte che devi rivestire. Il PVD è la scelta ideale per applicazioni a temperatura più bassa e a linea di vista, mentre il CVD eccelle nelle applicazioni ad alta temperatura e a copertura completa su forme complesse.

I Meccanismi Fondamentali: Fisico contro Chimico

Per selezionare la tecnologia giusta, devi prima capire come opera fondamentalmente ciascuna. La "P" in PVD e la "C" in CVD sono le lettere più importanti da considerare.

Come Funziona il PVD: Un Processo a Linea di Vista

Il PVD è un processo di vaporizzazione meccanica o termica. Un materiale sorgente solido, noto come "target", viene bombardato con energia all'interno di una camera ad alto vuoto.

Questa energia vaporizza il materiale target in un plasma di atomi o molecole. Un potenziale di tensione dirige quindi questo vapore verso il substrato, dove si condensa atomo per atomo per formare un film sottile e solido.

Pensala come alla verniciatura a spruzzo a livello atomico. Il vapore viaggia in linea retta, il che significa che riveste solo le superfici che sono nel suo campo visivo diretto.

Come Funziona il CVD: Una Reazione Chimica Conforme

Il CVD utilizza reazioni chimiche, non forza fisica. Gas precursori volatili vengono pompati in una camera di reazione contenente il substrato riscaldato.

L'alta temperatura del substrato fornisce l'energia necessaria per innescare una reazione chimica tra i gas. Questa reazione fa sì che un nuovo materiale solido si formi e si depositi sulla superficie del substrato.

Questo processo è più simile alla cottura di una torta. Gli ingredienti (gas) vengono mescolati nella camera e il calore li fa trasformare in un nuovo solido (il rivestimento) che copre ogni superficie esposta, indipendentemente dall'orientamento.

Comprendere le Differenze Chiave

La divergenza tra un processo fisico e uno chimico crea differenze pratiche significative in termini di temperatura, proprietà del rivestimento e idoneità all'applicazione.

Temperatura Operativa

Questo è spesso il fattore decisionale più critico. Il PVD è un processo a bassa temperatura, che opera tipicamente tra 250°C e 450°C. Ciò lo rende sicuro per materiali che non possono sopportare alte temperature, come molti acciai, leghe e plastiche.

Il CVD è un processo ad alta temperatura, che generalmente richiede temperature da 450°C a oltre 1050°C. Questo calore intenso limita il suo utilizzo a substrati termicamente stabili, come ceramiche o alcuni metalli robusti.

Copertura e Conformità

La natura a linea di vista del PVD significa che fatica a rivestire geometrie complesse. L'interno dei tubi, le aree in ombra o gli angoli interni acuti riceveranno poco o nessun rivestimento.

Il CVD eccelle nel rivestimento conforme. Poiché i gas avvolgono l'intero substrato prima di reagire, il film risultante è altamente uniforme anche sulle superfici più intricate e nei canali interni.

Proprietà del Film

Il PVD tipicamente produce rivestimenti sottili, lisci ed estremamente duri. Offre un controllo preciso sullo spessore e sulla finitura del film.

Il CVD può essere utilizzato per creare rivestimenti più spessi che sono eccezionalmente durevoli e possono essere ingegnerizzati per proprietà specifiche come la resistenza alla corrosione o la conducibilità elettrica. Tuttavia, la finitura superficiale può essere più ruvida rispetto a un rivestimento PVD.

Fare la Scelta Giusta per la Tua Applicazione

La tecnologia ottimale è dettata dai vincoli e dagli obiettivi specifici del tuo progetto. Basa la tua decisione sul materiale, sulla forma del pezzo e sul risultato desiderato.

- Se la tua attenzione principale è rivestire una forma complessa o una superficie interna: Il CVD è la scelta superiore grazie alla sua eccellente conformità.

- Se devi rivestire un materiale sensibile alla temperatura (come acciaio temprato, alluminio o plastica): Il PVD è la scelta necessaria a causa della sua temperatura di processo inferiore.

- Se il tuo obiettivo è un film decorativo o ottico estremamente sottile, liscio e preciso: Il PVD spesso offre un controllo migliore e una superficie finale più liscia.

- Se hai bisogno di uno strato molto spesso, robusto o resistente alla corrosione su un substrato resistente al calore: Il CVD può costruire strati funzionali più spessi in modo più efficace.

Comprendendo i compromessi tra un processo fisico a linea di vista e una reazione chimica ad alta temperatura, puoi selezionare con sicurezza la tecnologia che si allinea al tuo obiettivo ingegneristico.

Tabella Riassuntiva:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Tipo di Processo | Vaporizzazione fisica | Reazione chimica |

| Temperatura | Bassa (250°C - 450°C) | Alta (450°C - 1050°C+) |

| Copertura | Linea di vista | Conforme (copre forme complesse) |

| Ideale per | Materiali sensibili alla temperatura, film sottili/lisci | Substrati resistenti al calore, rivestimenti spessi/durevoli |

Ancora incerto su quale tecnologia di rivestimento sia giusta per la tua applicazione? Gli esperti di KINTEK sono specializzati in attrezzature da laboratorio e materiali di consumo per processi di rivestimento precisi. Possiamo aiutarti a selezionare la soluzione ideale per il tuo substrato e i tuoi requisiti di prestazione. Contattaci oggi per discutere il tuo progetto e ottenere risultati superiori con la tecnologia giusta!

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo di Quarzo da Laboratorio Verticale Fornace Tubolare

Domande frequenti

- Cos'è il processo di deposizione chimica da fase vapore potenziata al plasma? Sblocca film sottili di alta qualità a bassa temperatura

- A cosa serve il PECVD? Ottenere film sottili ad alte prestazioni a bassa temperatura

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Cos'è la deposizione chimica da vapore assistita da plasma? Ottenere film sottili di alta qualità a bassa temperatura