In sintesi, LPCVD sta per Deposizione Chimica da Vapore a Bassa Pressione (Low-Pressure Chemical Vapor Deposition). È un processo fondamentale nella microfabbricazione utilizzato per depositare film sottili eccezionalmente uniformi e puri su un substrato, tipicamente un wafer di silicio. Operando sottovuoto, la LPCVD supera i limiti dei metodi a pressione atmosferica, consentendo di rivestire strutture tridimensionali altamente complesse con precisione, il che è fondamentale per i moderni dispositivi a semiconduttore.

Il principio centrale della LPCVD è scambiare la velocità con il controllo. Riducendo significativamente la pressione, il processo assicura che i gas reattivi rivestano ogni superficie di un substrato con un'uniformità eccezionale, rendendola il metodo preferito per creare film conformi di alta qualità su topografie micro-scala complesse.

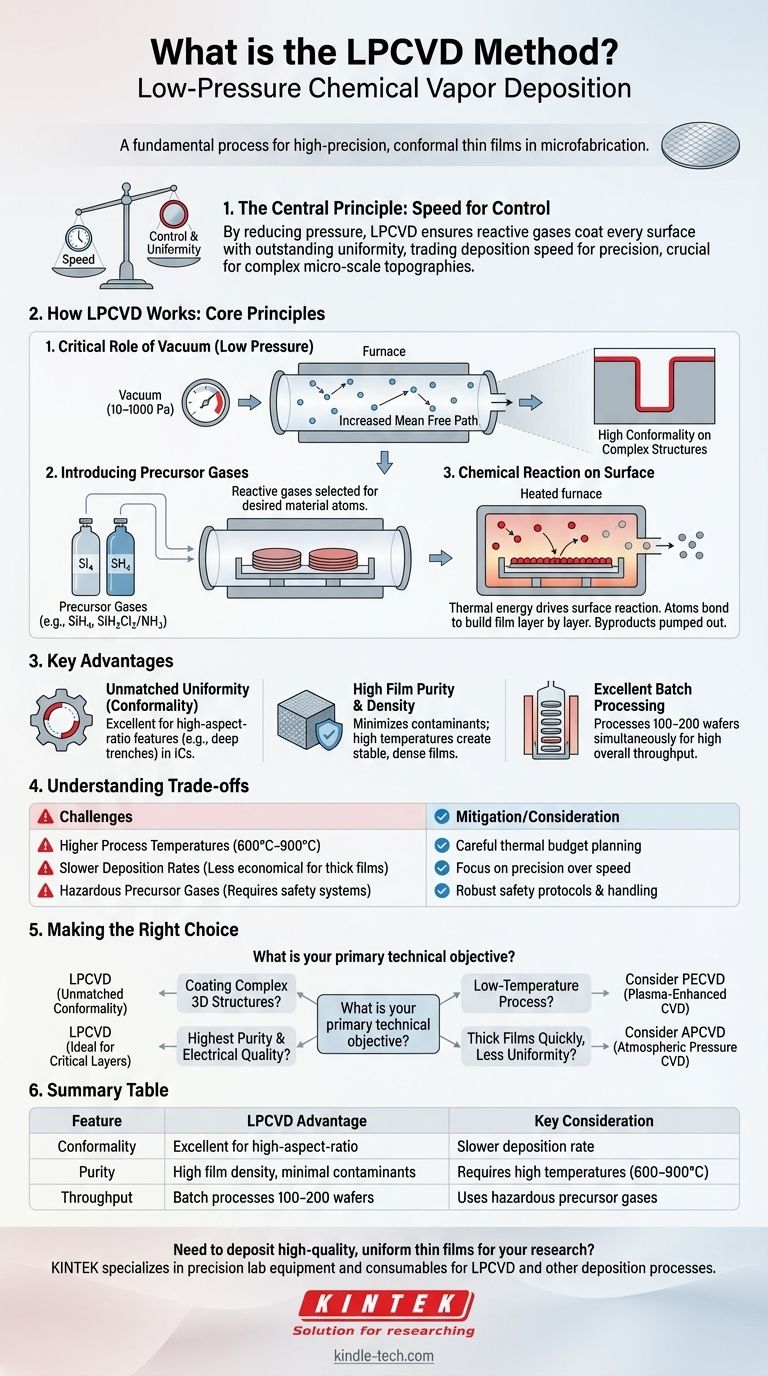

Come funziona la LPCVD: i principi fondamentali

Per capire perché la LPCVD è così efficace, dobbiamo esaminare come i suoi componenti principali — bassa pressione, gas precursori ed energia termica — lavorano insieme. Il processo avviene all'interno di un tubo a forno sigillato che viene riscaldato a una temperatura precisa.

Il ruolo critico del vuoto (bassa pressione)

L'aspetto della "bassa pressione" è il differenziatore chiave. La camera di processo viene portata sottovuoto (tipicamente 10-1000 Pa), che è molto inferiore alla pressione atmosferica.

Questo vuoto aumenta drasticamente il cammino libero medio delle molecole di gas, ovvero la distanza media percorsa da una molecola prima di collidere con un'altra. In una camera quasi vuota, le molecole di gas hanno maggiori probabilità di collidere con la superficie del wafer piuttosto che tra loro, assicurando che arrivino da tutte le angolazioni possibili.

Ciò porta al più grande vantaggio della LPCVD: alta conformità. Il film si deposita uniformemente su superfici piane, all'interno di trincee profonde e attorno ad angoli acuti.

Introduzione dei gas precursori

Una volta che la camera ha raggiunto la temperatura e la pressione corrette, viene introdotto uno o più gas reattivi, noti come precursori. Questi gas sono accuratamente selezionati per contenere gli atomi del materiale che si desidera depositare.

Ad esempio, per depositare un film di polisilicio, il gas precursore potrebbe essere il silano ($\text{SiH}_4$). Per il nitruro di silicio, un comune materiale isolante, si utilizza spesso una miscela di diclorosilano ($\text{SiH}_2\text{Cl}_2$) e ammoniaca ($\text{NH}_3$).

La reazione chimica sulla superficie

I wafer riscaldati forniscono l'energia termica necessaria per guidare una reazione chimica. Quando le molecole di gas precursore colpiscono la superficie calda del substrato, si decompongono o reagiscono.

Gli atomi desiderati si legano alla superficie, costruendo il film sottile strato dopo strato. Gli altri atomi del precursore formano sottoprodotti volatili che vengono poi pompati fuori dalla camera. Poiché questo processo è limitato dalla velocità della reazione superficiale piuttosto che dal trasporto del gas, la deposizione è lenta ma estremamente uniforme su tutto il wafer.

Perché scegliere la LPCVD? Vantaggi chiave

La LPCVD non è l'unico metodo di deposizione, ma le sue caratteristiche uniche la rendono indispensabile per applicazioni specifiche e di alto valore.

Uniformità del film senza pari (Conformità)

Come accennato, il lungo cammino libero medio delle molecole di gas consente alla LPCVD di produrre film con un'eccellente conformità. Questo è imprescindibile per la produzione di circuiti integrati moderni, dove le caratteristiche presentano elevati rapporti di aspetto (sono molto più profonde che larghe).

Elevata purezza e densità del film

Operare sottovuoto minimizza il rischio di incorporare contaminanti atmosferici come ossigeno o vapore acqueo nel film in crescita. Le alte temperature di processo si traducono anche in film densi e stabili con eccellenti proprietà elettriche e meccaniche.

Eccellente capacità di lavorazione in batch

Poiché il processo non è limitato dalla dinamica del flusso di gas, i wafer possono essere impilati verticalmente in un supporto di quarzo, o "barca". Ciò consente a un singolo forno LPCVD di processare 100-200 wafer contemporaneamente, ottenendo un elevato rendimento complessivo nonostante la velocità di deposizione relativamente lenta per wafer.

Comprendere i compromessi

Nessun processo è perfetto. I vantaggi della LPCVD comportano limitazioni specifiche che devono essere considerate.

Temperature di processo più elevate

La LPCVD richiede tipicamente temperature elevate (da $600^\circ\text{C}$ a oltre $900^\circ\text{C}$) per guidare le reazioni superficiali necessarie. Questo elevato budget termico può essere un problema per i dispositivi che hanno già subito fasi di fabbricazione con materiali che non possono sopportare tale calore, come gli interconnessioni in alluminio.

Velocità di deposizione più lente

Rispetto ai metodi a pressione atmosferica (APCVD), la LPCVD è significativamente più lenta. Ciò la rende meno economica per le applicazioni in cui è necessario un film molto spesso e l'uniformità perfetta non è la preoccupazione principale.

Gas precursori pericolosi

Molti dei gas precursori utilizzati nella LPCVD sono altamente tossici, infiammabili o piroforici (si incendiano spontaneamente all'aria). Ciò richiede sistemi di sicurezza sofisticati, monitoraggio dei gas e protocolli di manipolazione, aumentando il costo e la complessità dell'operazione.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione richiede una chiara comprensione del tuo obiettivo tecnico primario. La LPCVD è uno strumento potente, ma solo quando applicato al problema giusto.

- Se la tua attenzione principale è rivestire strutture 3D complesse: La LPCVD è la scelta superiore grazie alla sua conformità senza pari.

- Se la tua attenzione principale è la massima purezza del film e la qualità elettrica: La LPCVD è ideale per strati critici come il polisilicio di gate o dielettrici al nitruro di alta qualità.

- Se la tua attenzione principale è un processo a bassa temperatura: La LPCVD è probabilmente inadatta; considera la CVD potenziata da plasma (PECVD), che utilizza l'energia del plasma per consentire la deposizione a temperature più basse.

- Se la tua attenzione principale è depositare film spessi rapidamente con meno preoccupazione per l'uniformità: La CVD a pressione atmosferica (APCVD) è un'alternativa più economica e veloce.

Comprendere questi compromessi ti consente di selezionare lo strumento di deposizione preciso necessario per raggiungere gli obiettivi di prestazioni del dispositivo e di produzione.

Tabella riassuntiva:

| Caratteristica | Vantaggio LPCVD | Considerazione chiave |

|---|---|---|

| Conformità | Eccellente per strutture ad alto rapporto di aspetto | Velocità di deposizione più lenta |

| Purezza | Elevata densità del film, contaminanti minimi | Richiede temperature elevate ($600–900^\circ\text{C}$) |

| Rendimento | Elabora in batch 100-200 wafer contemporaneamente | Utilizza gas precursori pericolosi |

Hai bisogno di depositare film sottili uniformi e di alta qualità per la tua ricerca sui semiconduttori o sui materiali avanzati? KINTEK è specializzata nella fornitura di apparecchiature da laboratorio di precisione e materiali di consumo per LPCVD e altri processi di deposizione. Le nostre soluzioni ti aiutano a ottenere la purezza del film e la conformità critiche per i dispositivi di prossima generazione. Contatta oggi i nostri esperti per discutere come possiamo supportare le esigenze di microfabbricazione del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

Domande frequenti

- Qual è il ruolo di un sistema CVD nella fabbricazione di rivestimenti in SiC? Ottenere risultati nanocristallini precisi

- Quali sono i catalizzatori utilizzati nella CVD per la preparazione di SWCNT? Ferro, Cobalto e Nichel Spiegati

- Qual è il meccanismo della deposizione a sputtering? Una guida passo-passo al rivestimento di film sottili

- Perché è necessario il vuoto nella deposizione di film sottili? Il ruolo critico del vuoto per ottenere purezza e precisione

- Quali sono i vantaggi del mantenimento di una bassa pressione di reazione (2000 Pa) per i film BDD? Sblocca la nucleazione di precisione

- Qual è il principio della deposizione chimica da fase vapore organometallica? Una guida alla crescita di film sottili ad alta purezza

- Cos'è la tecnica RTP per la ricottura? Ottenere una lavorazione ultraveloce e a basso budget termico per i semiconduttori

- Quali sono gli svantaggi della deposizione chimica da bagno? Comprendere i compromessi per il vostro laboratorio