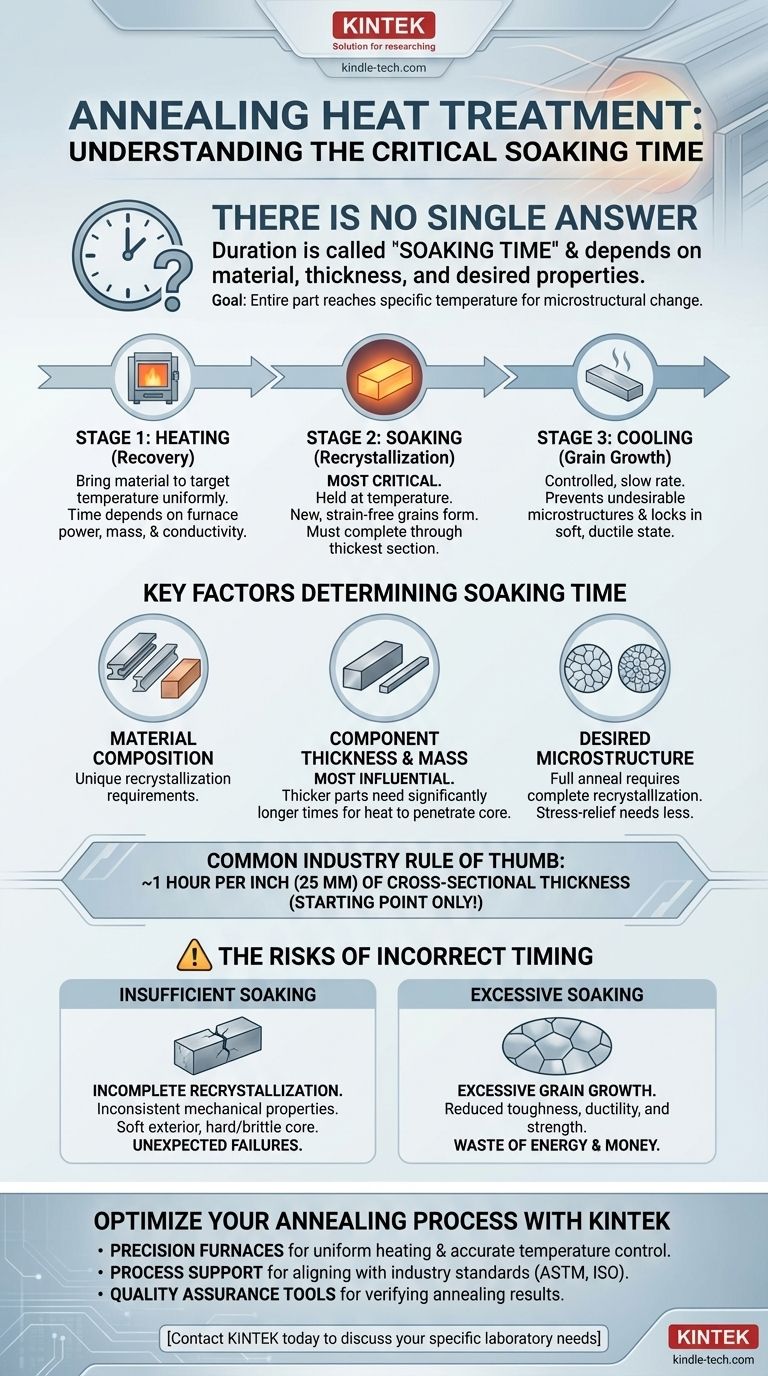

Criticamente, non esiste una risposta unica alla durata del tempo in cui il calore viene applicato durante la ricottura. La durata, più precisamente nota come tempo di mantenimento, dipende interamente dalla composizione del materiale, dal suo spessore e dalle proprietà specifiche che si intendono ottenere. Il processo non riguarda un tempo fisso, ma piuttosto l'assicurarsi che l'intera parte raggiunga e mantenga una temperatura specifica abbastanza a lungo affinché la sua struttura interna cambi.

Il principio fondamentale della ricottura non è solo il riscaldamento, ma il mantenimento del materiale a una temperatura specifica fino a quando la trasformazione microstrutturale desiderata, nota come ricristallizzazione, è completa in tutta la sua sezione trasversale. Questa durata di "mantenimento" è la variabile critica, non il tempo di riscaldamento iniziale.

Le Tre Fasi del Ciclo di Ricottura

Per comprendere la componente temporale, devi prima capire che la ricottura è un processo in tre parti. La fase di "riscaldamento" è solo l'inizio.

1. Riscaldamento alla Temperatura Target (Recupero)

Questa è la fase iniziale in cui il forno riscalda il componente. L'obiettivo primario è portare il materiale alla temperatura di ricottura richiesta nel modo più uniforme possibile.

Il tempo per questa fase dipende dalla potenza del forno, dalla massa del componente e dalla sua conduttività termica. Non è la variabile più critica dipendente dal tempo per il successo metallurgico.

2. Mantenimento alla Temperatura Target (Ricristallizzazione)

Questa è la fase più cruciale e si riferisce direttamente alla tua domanda. Il componente viene mantenuto, o "soaking", alla temperatura di ricottura.

Durante questo mantenimento, nuovi grani privi di deformazione iniziano a formarsi e crescere all'interno del metallo, un processo chiamato ricristallizzazione. Questo è ciò che allevia le sollecitazioni interne, aumenta la duttilità e ammorbidisce il materiale. L'obiettivo è mantenerlo abbastanza a lungo affinché questo processo si completi attraverso la sezione più spessa del componente.

3. Raffreddamento Controllato (Crescita del Grano)

Dopo il mantenimento, il componente viene raffreddato a una velocità specifica, spesso molto lenta. La velocità di raffreddamento è fondamentale per prevenire la formazione di microstrutture indesiderabili e garantire che lo stato morbido e duttile sia bloccato. Un raffreddamento rapido può reintrodurre stress o creare durezza, vanificando lo scopo della ricottura.

Fattori Chiave Che Determinano il Tempo di Mantenimento

Il tempo di mantenimento corretto è una decisione ingegneristica calcolata basata su diversi fattori.

Composizione e Tipo di Materiale

Diverse leghe hanno temperature e cinetiche di ricristallizzazione molto diverse. Ad esempio, gli acciai ad alto tenore di carbonio richiedono un controllo più attento rispetto agli acciai a basso tenore di carbonio, e le leghe di alluminio hanno parametri completamente diversi rispetto al rame.

Spessore e Massa del Componente

Questo è il fattore più influente. Il calore deve penetrare fino al cuore del materiale. Una parte spessa richiede un tempo di mantenimento molto più lungo rispetto a una lamiera sottile per garantire che il centro raggiunga e mantenga la temperatura target.

Una regola pratica comune nel settore è quella di mantenere per un'ora per ogni pollice (o 25 mm) di spessore della sezione trasversale del materiale, ma questo è solo un punto di partenza.

Microstruttura Desiderata

Il risultato atteso detta il processo. Una "ricottura completa" mira alla massima morbidezza e richiede una ricristallizzazione completa. Una "ricottura di processo" o "ricottura di distensione" può essere eseguita a una temperatura inferiore o per un tempo più breve, poiché l'obiettivo è solo alleviare le sollecitazioni di fabbricazione, non raggiungere la massima morbidezza.

Comprendere i Compromessi

La scelta di un tempo di mantenimento sbagliato ha conseguenze significative, motivo per cui una risposta unica e generica è impossibile.

Il Rischio di Mantenimento Insufficiente

Se il tempo di mantenimento è troppo breve, il nucleo del materiale non ricristallizzerà completamente. Ciò si traduce in un componente con proprietà meccaniche incoerenti—un esterno morbido con un interno duro, fragile e stressato. Questa è una causa comune di guasti inaspettati.

Il Pericolo di Mantenimento Eccessivo

Mantenere il materiale a temperatura per troppo tempo può portare a una crescita eccessiva del grano. Sebbene il materiale sarà morbido, questi grani grandi possono ridurre significativamente la sua tenacità, duttilità e resistenza.

Inoltre, un tempo eccessivo è uno spreco diretto di energia, tempo del forno e denaro, con un impatto negativo sull'efficienza operativa.

Fare la Scelta Giusta per il Tuo Obiettivo

Per determinare la durata corretta, devi passare dal cercare un numero alla definizione del tuo obiettivo.

- Se il tuo obiettivo principale è stabilire un nuovo processo: Inizia consultando le schede tecniche dei materiali o gli standard industriali (ad es. da ASM, ASTM o ISO) per la tua lega specifica.

- Se il tuo obiettivo principale è ottimizzare un processo esistente: Usa la regola "un'ora per pollice" come base, produci una parte di prova e verifica il risultato con analisi metallurgiche e test di durezza (ad es. Rockwell o Brinell).

- Se il tuo obiettivo principale è una semplice distensione: Riconosci che questo è un processo a temperatura più bassa rispetto a una ricottura completa e generalmente richiede meno tempo di mantenimento, ma è comunque regolato dallo spessore della parte.

In definitiva, il tempo di ricottura corretto è una funzione di un'ingegneria di processo metodica, non una ricetta fissa.

Tabella Riepilogativa:

| Fattore | Impatto sul Tempo di Mantenimento |

|---|---|

| Composizione del Materiale | Diverse leghe (es. acciaio vs. alluminio) hanno requisiti di ricristallizzazione unici. |

| Spessore del Componente | Il fattore più critico; le sezioni più spesse richiedono tempi significativamente più lunghi. |

| Risultato Desiderato | Una ricottura completa richiede più tempo di una semplice distensione. |

| Regola Pratica Comune | ~1 ora per pollice (25 mm) di spessore della sezione trasversale (come punto di partenza). |

Ottimizza il Tuo Processo di Ricottura con KINTEK

Ottenere il tempo di mantenimento preciso è fondamentale per proprietà del materiale coerenti e per evitare guasti costosi dovuti a sotto- o sovra-ricottura. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo che supportano processi di trattamento termico meticolosi.

Aiutiamo i nostri clienti di laboratorio fornendo:

- Forni di Precisione: Per un riscaldamento uniforme e un controllo accurato della temperatura essenziali per un mantenimento adeguato.

- Supporto al Processo: Guida sull'allineamento delle vostre attrezzature con gli standard industriali (ASTM, ISO) per le vostre leghe specifiche.

- Strumenti di Garanzia della Qualità: Durezzimetri e forniture metallurgiche per verificare i risultati della vostra ricottura.

Non lasciare le proprietà del tuo materiale al caso. Lascia che la nostra esperienza nelle soluzioni di laboratorio garantisca che i tuoi cicli di ricottura siano efficienti ed efficaci.

Contatta KINTEK oggi per discutere le tue esigenze specifiche di laboratorio e come possiamo supportare il successo del tuo trattamento termico.

Guida Visiva

Prodotti correlati

- Fornace a Tubo Verticale da Laboratorio

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è l'applicazione della brasatura sotto vuoto? Ottenere un'integrità del giunto senza pari per i componenti critici

- Qual è la temperatura massima di un forno ad arco? Sfruttare il calore simile a quello solare per la fusione industriale

- Perché è necessaria una fornace di ricottura ad alto vuoto per campioni di materiale irradiato? Garantire un'analisi pura dei difetti

- Qual è la differenza tra brasatura a induzione e brasatura a forno? Scegli il metodo giusto per la tua produzione

- Qual è la funzione di un forno sottovuoto nei fogli di elettrodi in grafene fluorurato? Migliora le prestazioni e la sicurezza della batteria

- Qual è migliore: la fusione a bassa pressione o la fusione in stampo permanente sottovuoto? Scegliere il processo giusto per il vostro componente

- Quale protezione ambientale forniscono i gruppi di pompe per vuoto meccaniche durante la fusione delle leghe di zirconio? Previene l'infragilimento

- Qual è l'uso del rivestimento sottovuoto? Progetta proprietà superficiali superiori per i tuoi prodotti