Nella saldatura, un'atmosfera inerte è uno scudo protettivo di gas deliberatamente fatto fluire attorno all'arco di saldatura e al bagno di metallo fuso. Questo scudo gassoso sposta l'aria circostante, in particolare ossigeno e azoto, che sono altamente reattivi con il metallo caldo. Creando questo ambiente controllato, l'atmosfera inerte previene la contaminazione e i difetti, assicurando che la saldatura finita sia robusta e pulita.

Lo scopo principale di un'atmosfera inerte non è il gas stesso, ma la sua funzione: creare una zona sterile attorno alla saldatura fusa. Spingendo fisicamente via i gas atmosferici reattivi, questo scudo preserva l'integrità chimica e la resistenza strutturale del giunto saldato finale.

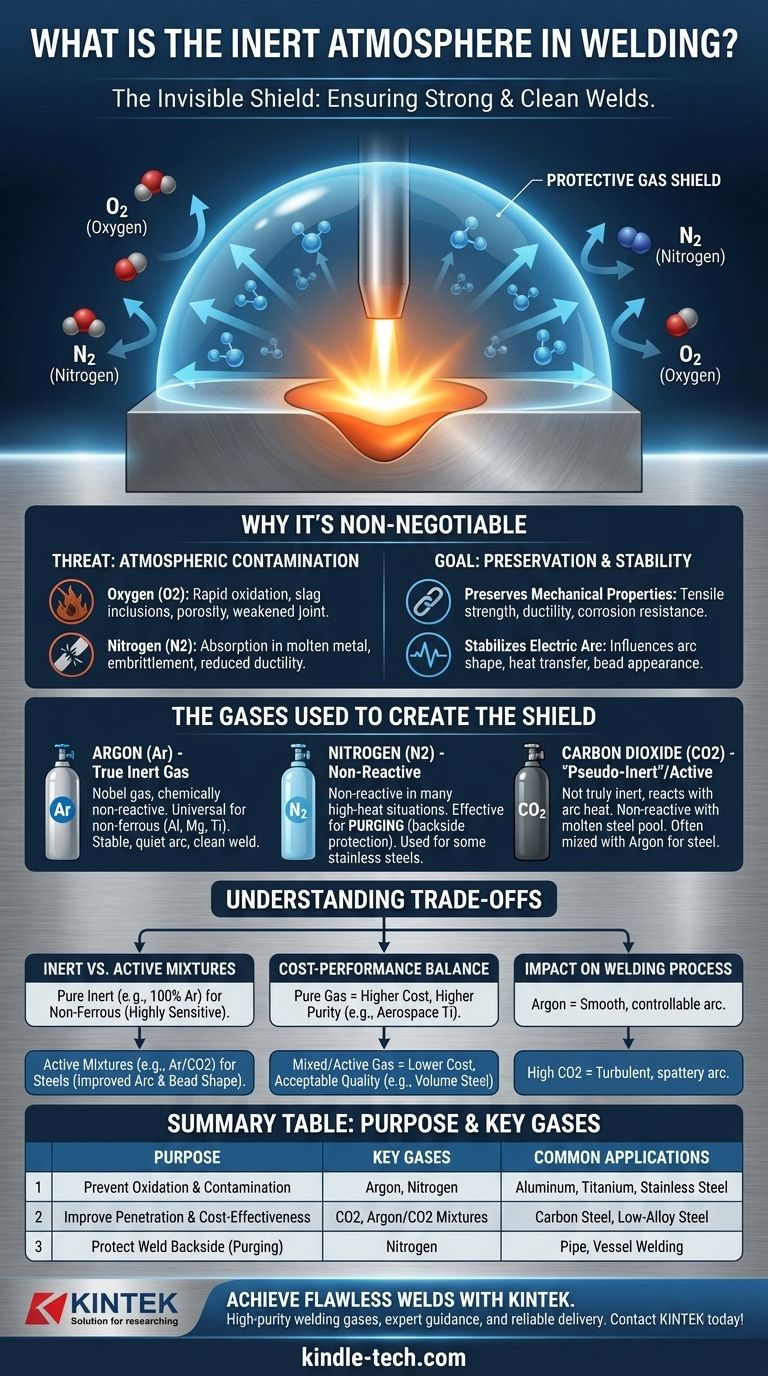

Perché un'atmosfera protettiva è irrinunciabile

Per comprendere il ruolo di un'atmosfera inerte, bisogna prima apprezzare la vulnerabilità del metallo fuso. Si trova in uno stato altamente reattivo, pronto a combinarsi con qualsiasi elemento che tocchi.

La minaccia della contaminazione atmosferica

Senza uno scudo protettivo, l'intenso calore dell'arco di saldatura farebbe reagire istantaneamente il metallo fuso con l'aria.

L'ossigeno è il nemico primario, causando una rapida ossidazione (come la ruggine) che crea inclusioni di scoria e porosità (minuscole bolle di gas intrappolate nella saldatura), entrambi i quali indeboliscono gravemente il giunto.

L'azoto, sebbene spesso considerato stabile, può essere assorbito da alcuni metalli fusi, portando all'infragilimento e a una drastica riduzione della duttilità e della tenacità della saldatura.

Preservare le proprietà meccaniche

Un'adeguata atmosfera inerte assicura che il metallo di saldatura si raffreddi e solidifichi con la composizione chimica desiderata.

Ciò preserva proprietà meccaniche critiche come resistenza alla trazione, duttilità e resistenza alla corrosione. Una saldatura contaminata è, per definizione, una saldatura fallita.

Stabilizzare l'arco elettrico

Oltre alla protezione, il gas di protezione stesso diventa parte del circuito elettrico.

Il tipo di gas utilizzato influenza la stabilità dell'arco, la forma del cordone di saldatura e il modo in cui il calore viene trasferito dall'arco al pezzo in lavorazione.

I gas utilizzati per creare lo scudo

Sebbene esistano molti gas, solo pochi selezionati hanno le proprietà giuste per creare un'atmosfera di saldatura. Sono ampiamente classificati come inerti, non reattivi o parte di una miscela attiva.

Gas veramente inerti: Argon (Ar)

L'argon è un gas nobile, il che significa che è chimicamente non reattivo in qualsiasi condizione di saldatura.

È lo standard universale per i metalli non ferrosi come alluminio, magnesio e titanio. Produce un arco molto stabile e silenzioso e un aspetto pulito della saldatura.

Gas non reattivi: Azoto (N2)

Sebbene non sia tecnicamente un gas nobile, l'azoto viene spesso utilizzato per creare un'atmosfera inerte perché è non reattivo in molte situazioni ad alta temperatura.

È particolarmente efficace ed economico per il purging—il processo di riempimento dell'interno di un tubo o di un recipiente con gas per proteggere il lato posteriore di una saldatura dall'ossigeno. Può anche essere utilizzato come gas di protezione primario per alcuni acciai inossidabili.

Gas "pseudo-inerti" e attivi: Anidride Carbonica (CO2)

Alcuni gas non sono veramente inerti ma si comportano come tali in contesti specifici. L'anidride carbonica è l'esempio più comune.

Sebbene possa reagire con l'alta temperatura dell'arco, è in gran parte non reattiva con il bagno di saldatura fuso nella saldatura dell'acciaio. Viene spesso miscelata con Argon per migliorare la penetrazione della saldatura ed è significativamente meno costosa.

Comprendere i compromessi

La scelta del gas è una decisione critica guidata dalla metallurgia, dal costo e dal risultato desiderato. Nessun singolo gas è perfetto per ogni applicazione.

Miscele di gas inerti vs. attivi

I gas inerti puri come l'Argon sono obbligatori per i metalli non ferrosi che sono altamente sensibili a qualsiasi forma di ossidazione.

Le miscele di gas attivi, tipicamente Argon con una piccola percentuale di CO2 o Ossigeno, vengono utilizzate per la saldatura degli acciai. Il componente "attivo" può effettivamente migliorare la stabilità dell'arco e la forma del cordone per questi materiali, offrendo prestazioni migliori rispetto a un gas inerte puro.

L'equilibrio costo-prestazioni

Esiste una correlazione diretta tra la purezza del gas e il costo. L'Argon puro è significativamente più costoso dell'anidride carbonica grezza.

Per la fabbricazione di acciaio ad alto volume, l'utilizzo di una miscela Ar/CO2 o anche di CO2 pura fornisce una qualità di saldatura accettabile a un costo operativo molto inferiore. Per applicazioni aerospaziali o mediche che coinvolgono il titanio, l'alto costo dell'Argon puro è un requisito irrinunciabile.

Impatto sul processo di saldatura

La scelta del gas influisce direttamente sull'esperienza del saldatore. Un arco protetto da Argon è liscio e facile da controllare.

Un processo protetto con un'alta concentrazione di CO2 tende a produrre un arco più turbolento e spruzzante che richiede maggiore abilità da parte dell'operatore per essere gestito.

Selezione dell'atmosfera giusta per la tua saldatura

La scelta del gas di protezione deve essere deliberata, allineata con il materiale che stai saldando e i tuoi requisiti di qualità.

- Se il tuo obiettivo principale è saldare metalli non ferrosi (come alluminio o titanio): È richiesto un gas inerte puro, tipicamente 100% Argon, per prevenire qualsiasi reazione chimica e garantire una saldatura pulita.

- Se il tuo obiettivo principale è saldare acciaio al carbonio o a bassa lega: Una miscela di gas attivi, come 75% Argon e 25% Anidride Carbonica, spesso fornisce il miglior equilibrio tra qualità della saldatura, penetrazione profonda ed economicità.

- Se il tuo obiettivo principale è prevenire l'ossidazione sul lato posteriore di una saldatura (purging): L'azoto è una scelta eccellente ed economica per creare un'atmosfera di supporto inerte, specialmente per gli acciai inossidabili.

In definitiva, comprendere il ruolo dell'atmosfera trasforma la saldatura da un semplice processo in una scienza controllata.

Tabella riassuntiva:

| Scopo | Gas chiave | Applicazioni comuni |

|---|---|---|

| Prevenire ossidazione e contaminazione | Argon (Inerte), Azoto (Non reattivo) | Alluminio, Titanio, Acciaio inossidabile |

| Migliorare penetrazione ed economicità | Anidride Carbonica (CO2), Miscele Argon/CO2 | Acciaio al carbonio, Acciaio a bassa lega |

| Proteggere il lato posteriore della saldatura (Purging) | Azoto | Saldatura di tubi, recipienti |

Ottieni saldature impeccabili con l'atmosfera giusta

La selezione dell'atmosfera inerte corretta è fondamentale per l'integrità e le prestazioni della saldatura. KINTEK è specializzata nella fornitura di gas e attrezzature per saldatura di elevata purezza per soddisfare le tue specifiche esigenze di laboratorio e industriali.

Forniamo:

- Argon, Azoto e miscele di gas specializzate ad alta purezza.

- Guida esperta per abbinare il gas al tuo materiale e alla tua applicazione.

- Consegna e supporto affidabili per i materiali di consumo del tuo laboratorio.

Assicurati che le tue saldature siano robuste, pulite e prive di difetti. Contatta KINTEK oggi stesso per discutere le tue esigenze di gas per saldatura!

Guida Visiva

Prodotti correlati

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Come si crea un'atmosfera inerte? Padroneggia processi sicuri e puri con l'inertizzazione

- Perché l'azoto viene utilizzato nei forni? Uno scudo economicamente vantaggioso per i processi ad alta temperatura

- Perché l'azoto viene utilizzato nei forni di ricottura? Per prevenire l'ossidazione e la decarburazione per una qualità superiore del metallo