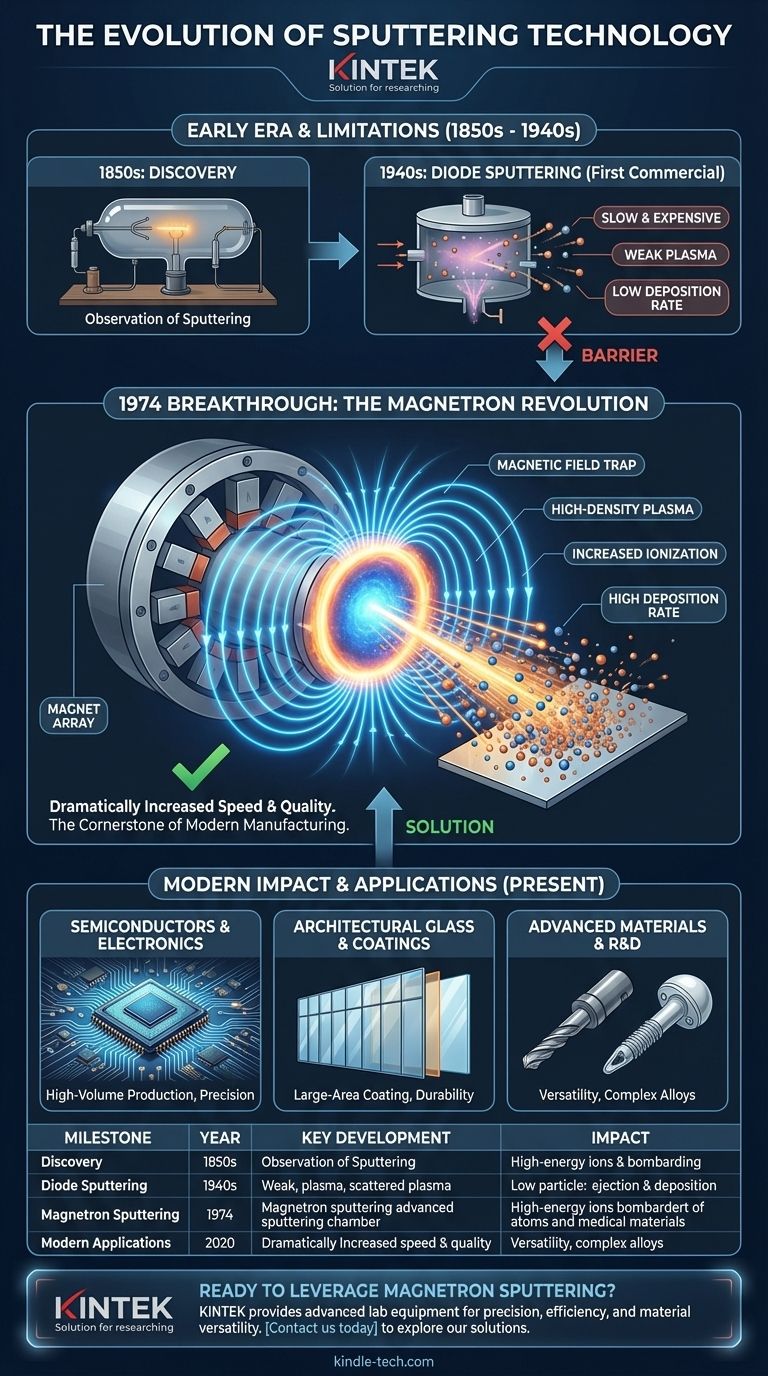

In sintesi, lo sputtering a magnetron è stato introdotto nel 1974 come un miglioramento rivoluzionario rispetto alle precedenti tecniche di sputtering. Sebbene il principio di base dello sputtering fosse noto fin dal 1850, i metodi precedenti come lo sputtering a diodi erano troppo lenti e costosi per un uso industriale diffuso. L'innovazione del 1974 fu l'aggiunta di un campo magnetico, che aumentò drasticamente la velocità di deposizione e la qualità del film, trasformando lo sputtering in una pietra angolare della produzione moderna.

La storia dello sputtering a magnetron non riguarda l'invenzione di un nuovo concetto, ma una sua evoluzione critica. Utilizzando i magneti per confinare il plasma vicino al materiale bersaglio, ha risolto i problemi fondamentali di efficienza che avevano limitato la tecnologia di sputtering per decenni, aprendo la strada al suo utilizzo in tutto, dai semiconduttori al vetro architettonico.

Il problema con i primi metodi di sputtering

Lo sputtering come fenomeno fisico fu osservato per la prima volta nel 1850. Il processo prevede l'espulsione di atomi da un materiale bersaglio solido bombardandolo con ioni energetici in un vuoto.

La prima applicazione commerciale: lo sputtering a diodi

Negli anni '40, questo fenomeno fu sfruttato in un processo chiamato sputtering a diodi. Funzionava, ma era afflitto da limitazioni significative che ne impedivano l'adozione su larga scala.

La limitazione principale: l'inefficienza

Il problema principale dello sputtering a diodi era la sua velocità di deposizione estremamente bassa. Il plasma creato per generare gli ioni era debole e instabile, il che significava che pochi ioni colpivano effettivamente il bersaglio con forza sufficiente per sputare materiale in modo efficace.

La barriera dei costi elevati

Questa inefficienza portava direttamente ad alti costi operativi e lunghi tempi di lavorazione. Per la maggior parte delle applicazioni industriali, non era semplicemente un metodo commercialmente valido per produrre film sottili.

La svolta del 1974: l'aggiunta di un campo magnetico

Il panorama della deposizione di film sottili è cambiato completamente nel 1974 con l'introduzione del magnetron. La soluzione è stata elegante: posizionare un forte campo magnetico sul catodo, direttamente dietro il bersaglio di sputtering.

Come i magneti hanno cambiato le regole del gioco

Questo campo magnetico agisce come una trappola per gli elettroni. Invece di sfuggire alle pareti della camera, gli elettroni sono costretti a percorrere un percorso a spirale vicino alla superficie del materiale bersaglio.

Creare un plasma ad alta densità

Questa intrappolamento di elettroni aumenta drasticamente la probabilità che gli elettroni collidano e ionizzino gli atomi di gas inerte (tipicamente Argon). Il risultato è un plasma denso, stabile e altamente concentrato direttamente di fronte al bersaglio.

Il risultato: un processo più veloce e migliore

Questo plasma ad alta densità fornisce una fornitura molto più ampia di ioni positivi per bombardare il bersaglio. Ciò aumenta enormemente la velocità di sputtering—spesso di un ordine di grandezza o più—consentendo inoltre al processo di funzionare a pressioni di gas inferiori, portando a film di maggiore purezza.

L'impatto duraturo dello sputtering a magnetron

L'invenzione dello sputtering a magnetron non è stato solo un miglioramento incrementale; ha sbloccato un nuovo livello di capacità e controllo nella scienza dei materiali e nella produzione.

Sbloccare la versatilità dei materiali

Il processo è incredibilmente flessibile e indipendente dal materiale. Può essere utilizzato per depositare film sottili da una vasta gamma di materiali, inclusi metalli puri, leghe complesse e persino composti ceramici o isolanti.

Consentire film precisi e complessi

La stabilità e il controllo offerti dallo sputtering a magnetron consentono tecniche avanzate. Lo sputtering congiunto (co-sputtering) da bersagli multipli può creare leghe personalizzate, mentre l'introduzione di gas come ossigeno o azoto (sputtering reattivo) può formare film composti come ossidi e nitruri.

Raggiungere una qualità del film superiore

Gli atomi sputati tramite il processo a magnetron hanno un'alta energia cinetica. Ciò consente loro di formare film eccezionalmente densi, uniformi e ben aderenti che penetrano leggermente nella superficie del substrato, migliorando la durabilità e le prestazioni complessive.

Insidie e considerazioni comuni

Sebbene potente, lo sputtering a magnetron è un processo complesso con compromessi intrinseci che richiedono una gestione esperta.

Utilizzo del materiale bersaglio

In un magnetron planare standard, il plasma è confinato in una specifica zona a "pista" sul bersaglio. Ciò porta a un'erosione irregolare, il che significa che una porzione significativa dell'costoso materiale bersaglio viene spesso lasciata inutilizzata.

Complessità del controllo di processo

La qualità del film finale dipende fortemente da un attento equilibrio di molteplici parametri. Variabili come la pressione del gas, la potenza, la temperatura e la forza del campo magnetico devono essere controllate con precisione per ottenere risultati ripetibili.

Costi di attrezzature e materiali

L'investimento iniziale per i sistemi di sputtering a magnetron, comprese le camere ad alto vuoto, gli alimentatori specializzati e i sistemi di raffreddamento, può essere considerevole. Inoltre, i materiali bersaglio di elevata purezza richiesti per film di qualità rappresentano un costo operativo continuo significativo.

Come questa storia informa le applicazioni moderne

Comprendere l'innovazione fondamentale—l'uso di un campo magnetico per aumentare la densità e l'efficienza del plasma—è fondamentale per apprezzare perché lo sputtering a magnetron rimane essenziale oggi.

- Se il tuo obiettivo principale è la produzione ad alto volume: Le velocità di deposizione drasticamente aumentate, promosse nel 1974, sono esattamente il motivo per cui questo metodo viene utilizzato per rivestire superfici enormi come il vetro architettonico o per produrre miliardi di chip semiconduttori.

- Se il tuo obiettivo principale è lo sviluppo di materiali avanzati: La versatilità del processo, che consente lo sputtering congiunto di leghe e lo sputtering reattivo di composti, è la base per la creazione di materiali con proprietà ottiche, elettriche o meccaniche uniche.

- Se il tuo obiettivo principale è la durabilità della superficie: Il plasma ad alta energia, risultato diretto del design del magnetron, è ciò che crea i rivestimenti duri, densi e strettamente legati, essenziali per proteggere utensili da taglio, impianti medici e componenti automobilistici.

In definitiva, l'introduzione del magnetron nel 1974 ha trasformato lo sputtering da curiosità scientifica a strumento industriale potente e indispensabile che continua a consentire il progresso tecnologico.

Tabella riassuntiva:

| Tappa fondamentale | Anno | Sviluppo chiave | Impatto |

|---|---|---|---|

| Scoperta dello Sputtering | 1850s | Osservazione dell'espulsione di atomi tramite bombardamento ionico | Fondamento del fenomeno fisico |

| Sputtering a diodi | 1940s | Prima applicazione commerciale | Ha dimostrato il concetto ma era lento e costoso |

| Sputtering a magnetron | 1974 | Introduzione del campo magnetico per confinare il plasma | Aumento drastico delle velocità di deposizione e della qualità del film |

| Applicazioni moderne | Presente | Utilizzato in semiconduttori, vetro architettonico e materiali avanzati | Pietra angolare della produzione ad alto volume e della R&S |

Pronto a sfruttare la potenza dello sputtering a magnetron nel tuo laboratorio? KINTEK è specializzata in apparecchiature e materiali di consumo da laboratorio avanzati, inclusi sistemi di sputtering progettati per precisione, efficienza e versatilità dei materiali. Che tu sia impegnato nella ricerca sui semiconduttori, nello sviluppo di rivestimenti durevoli o nella creazione di film di leghe complesse, le nostre soluzioni sono personalizzate per soddisfare le tue specifiche esigenze di laboratorio. Contattaci oggi per scoprire come la nostra esperienza può migliorare i tuoi processi di deposizione di film sottili e guidare le tue innovazioni.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

Domande frequenti

- Perché il PECVD utilizza comunemente l'ingresso di potenza RF? Per la deposizione di film sottili di precisione a bassa temperatura

- Perché il PECVD è ecologico? Comprendere i vantaggi ecologici del rivestimento a plasma potenziato

- Quali sono i vantaggi del PECVD? Ottieni una deposizione di film sottili superiore a bassa temperatura

- Qual è un esempio di PECVD? RF-PECVD per la deposizione di film sottili di alta qualità

- Come la potenza RF crea il plasma? Ottieni un plasma stabile e ad alta densità per le tue applicazioni