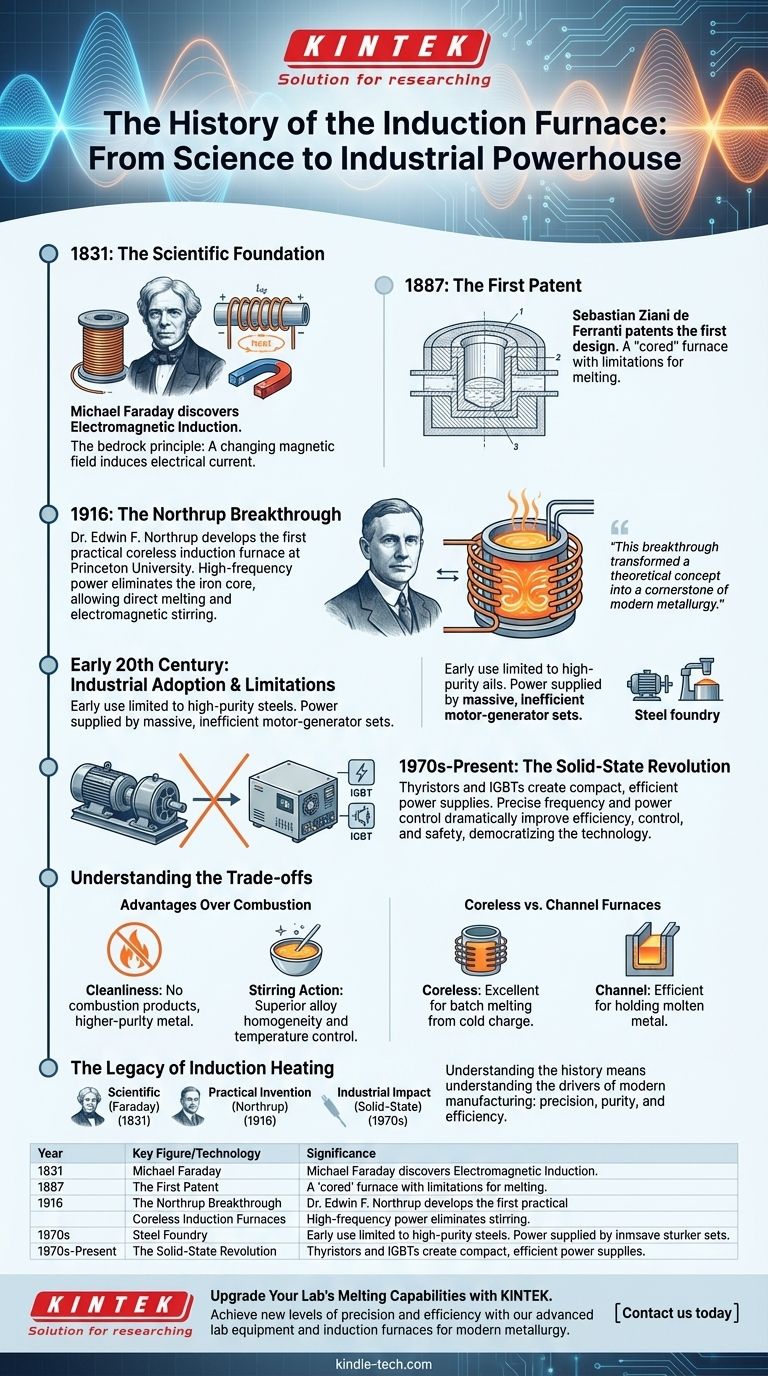

Il moderno forno a induzione non è stato il prodotto di un singolo inventore, ma un'evoluzione costruita su una scoperta scientifica fondamentale. Le sue origini concettuali risalgono alla fine del XIX secolo con un brevetto di Sebastian Ziani de Ferranti, ma il primo forno industriale ad alta frequenza veramente pratico fu sviluppato dal Dr. Edwin F. Northrup presso l'Università di Princeton nel 1916. Questa svolta ha trasformato un concetto teorico in una pietra angolare della metallurgia moderna.

La storia del forno a induzione è una storia di trasformazione di un principio fisico — l'induzione elettromagnetica — in una potenza industriale. La sua evoluzione è stata guidata dalla ricerca incessante di metodi più puliti, più controllabili e più efficienti per fondere i metalli, un viaggio che va da un laboratorio universitario al cuore della produzione globale.

Le fondamenta scientifiche: dalla teoria all'applicazione

Per comprendere la storia del forno, dobbiamo prima comprendere la scienza che lo rende possibile. L'intero concetto si basa su una scoperta fatta decenni prima che il primo forno fosse concepito.

Il principio di induzione (1831)

Nel 1831, lo scienziato Michael Faraday scoprì il principio dell'induzione elettromagnetica. Dimostrò che un campo magnetico variabile poteva indurre una corrente elettrica in un conduttore vicino senza alcun contatto fisico. Questa scoperta è il fondamento assoluto della tecnologia a induzione.

Collegare l'induzione al calore

Le correnti elettriche indotte, note come correnti parassite (eddy currents), non sono intrinsecamente utili per la fusione. Tuttavia, mentre scorrono attraverso un materiale conduttivo come il metallo, incontrano resistenza elettrica. Questa resistenza genera calore intenso, un fenomeno noto come riscaldamento Joule. Il forno a induzione sfrutta magistralmente questo effetto.

La nascita del forno industriale

Una volta stabiliti i principi scientifici, il passo successivo fu l'ingegnerizzazione di un dispositivo pratico. Ciò richiese diversi decenni e il lavoro di diversi pionieri.

Il primo brevetto (1887)

Sebastian Ziani de Ferranti, un ingegnere elettrico britannico, fu il primo a brevettare un progetto per un forno basato sui principi dell'induzione. Il suo progetto prevedeva un nucleo di ferro circondato da una bobina primaria, concettualmente simile a un trasformatore. Sebbene fosse un primo passo fondamentale, questo design di forno "con nucleo" o "a canale" presentava limitazioni e non fu ampiamente adottato per la fusione all'epoca.

La svolta di Northrup (1916)

Il vero momento di svolta venne dal Dr. Edwin F. Northrup negli Stati Uniti. Sviluppò il primo forno a induzione senza nucleo pratico. Utilizzando una fonte di alimentazione ad alta frequenza, eliminò la necessità del nucleo di ferro, consentendo di posizionare direttamente il crogiolo contenente il metallo all'interno della bobina a induzione.

Questo design era molto più versatile ed efficiente per la fusione, poiché consentiva una forte azione di agitazione all'interno del metallo fuso, garantendo una miscela e una temperatura omogenee. Il lavoro di Northrup è ampiamente considerato la nascita del moderno forno a induzione.

Evoluzione e adozione industriale

Dopo l'invenzione di Northrup, il forno a induzione iniziò la sua costante integrazione nell'industria, un processo accelerato dai continui miglioramenti nella tecnologia degli alimentatori.

Primi usi industriali

All'inizio del XX secolo, i forni a induzione erano costosi e complessi. Il loro utilizzo era limitato principalmente alla produzione di acciai speciali ad alta purezza e leghe non ferrose dove la prevenzione della contaminazione da sottoprodotti della combustione (come il carbonio) era fondamentale.

L'era del motore-generatore

Per decenni, l'alta frequenza richiesta dai forni senza nucleo era fornita da grandi e complessi gruppi motore-generatore. Questi erano enormi, inefficienti e richiedevano una manutenzione significativa, limitando le dimensioni e la convenienza economica delle operazioni di fusione a induzione.

La rivoluzione a stato solido (anni '70 - oggi)

L'invenzione del tiristore e successivamente del transistor bipolare a gate isolato (IGBT) ha cambiato tutto. Questi dispositivi a stato solido hanno permesso la creazione di alimentatori compatti, affidabili e altamente efficienti.

Gli ingegneri potevano ora controllare con precisione la frequenza e la potenza del forno, migliorando drasticamente l'efficienza energetica, il controllo della fusione e la sicurezza operativa. Questa rivoluzione ha reso la fusione a induzione economicamente vantaggiosa per una gamma molto più ampia di fonderie e applicazioni.

Comprendere i compromessi

L'adozione del forno a induzione è stata guidata dai suoi chiari vantaggi rispetto alle tecnologie più vecchie, sebbene non fosse priva delle proprie sfide iniziali.

Vantaggi rispetto ai forni a combustione

Il motore principale dell'adozione è stata la pulizia intrinseca del riscaldamento a induzione. A differenza dei forni cubilotti o riverberatori che bruciano combustibile, l'induzione non introduce prodotti di combustione nella carica fusa. Ciò si traduce in metallo di purezza superiore.

Inoltre, le forze elettromagnetiche creano un'azione di agitazione naturale, che porta a una migliore omogeneità della lega e a un controllo preciso della temperatura, difficili da ottenere nei forni alimentati a combustibile.

Limitazioni iniziali

La barriera principale all'adozione iniziale era il costo e la complessità. L'infrastruttura elettrica e gli alimentatori sofisticati erano molto più costosi di un semplice forno cubilotto. I primi forni erano anche limitati nella loro capacità di fusione rispetto ai metodi tradizionali di fusione di massa come gli altiforni.

Forni senza nucleo contro forni a canale

I due percorsi storici principali, i forni senza nucleo e quelli a canale, servono scopi diversi. Il forno senza nucleo, perfezionato da Northrup, eccelle nella fusione a lotti da una carica fredda. Il forno a canale, più vicino al concetto originale di Ferranti, è più efficiente per mantenere grandi quantità di metallo fuso in temperatura o per operazioni continue di duplexaggio.

L'eredità del riscaldamento a induzione

Comprendere la storia del forno a induzione significa comprendere i motori della produzione moderna: precisione, purezza ed efficienza.

- Se la vostra attenzione principale sono i principi scientifici: La storia inizia con la scoperta di Faraday del 1831 dell'induzione elettromagnetica, il trasferimento di energia senza contatto.

- Se la vostra attenzione principale è la prima invenzione pratica: Il forno ad alta frequenza senza nucleo del Dr. Edwin Northrup del 1916 è il punto di partenza definitivo per lo strumento industriale moderno.

- Se la vostra attenzione principale è l'impatto industriale diffuso: Lo sviluppo degli alimentatori a stato solido dagli anni '70 in poi ha democratizzato la tecnologia, rendendola lo standard efficiente e preciso che è oggi.

Da curiosità scientifica del XIX secolo, il forno a induzione si è evoluto in uno strumento indispensabile e altamente raffinato per modellare il mondo metallico che ci circonda.

Tabella riassuntiva:

| Tappa fondamentale | Anno | Figura chiave/Tecnologia | Significato |

|---|---|---|---|

| Principio di induzione elettromagnetica | 1831 | Michael Faraday | Fondamento scientifico per tutto il riscaldamento a induzione |

| Primo brevetto | 1887 | Sebastian Ziani de Ferranti | Primo progetto concettuale per un forno a induzione |

| Primo forno pratico senza nucleo | 1916 | Dr. Edwin F. Northrup | Nascita del moderno forno a induzione industriale |

| Rivoluzione a stato solido | Anni '70 - Oggi | Tecnologia Tiristore e IGBT | Ha permesso alimentatori compatti, efficienti e affidabili |

Migliora le capacità di fusione del tuo laboratorio con KINTEK

Proprio come il forno a induzione si è evoluto da principio scientifico a potenza industriale, il tuo laboratorio può raggiungere nuovi livelli di precisione ed efficienza con l'attrezzatura giusta. KINTEK è specializzata in attrezzature e materiali di consumo avanzati per laboratori, fornendo forni a induzione affidabili che offrono la purezza, il controllo della temperatura e l'omogeneità essenziali per la metallurgia moderna e la scienza dei materiali.

Sia che tu stia fondendo leghe speciali, conducendo ricerche o ottimizzando il tuo processo di produzione, le nostre soluzioni sono progettate per soddisfare le tue specifiche esigenze di laboratorio. Contattaci oggi per discutere come i nostri forni a induzione possono trasformare le tue operazioni e guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a Pressa Calda a Induzione Sottovuoto 600T per Trattamento Termico e Sinterizzazione

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è il processo di tempra sottovuoto? Ottenere una durezza superiore con una finitura superficiale impeccabile

- Come funziona il processo di trattamento termico? Personalizza le proprietà dei materiali per la tua applicazione

- Quali sono i cinque processi fondamentali di trattamento termico dei metalli? Ricottura, Tempra e altro ancora

- Quali sono i tre principali trattamenti termici? Padroneggiare la Ricottura, la Tempra e il Rinvenimento

- Quali sono i diversi tipi di processo di trattamento termico per l'acciaio? Adattare resistenza, durezza e tenacità