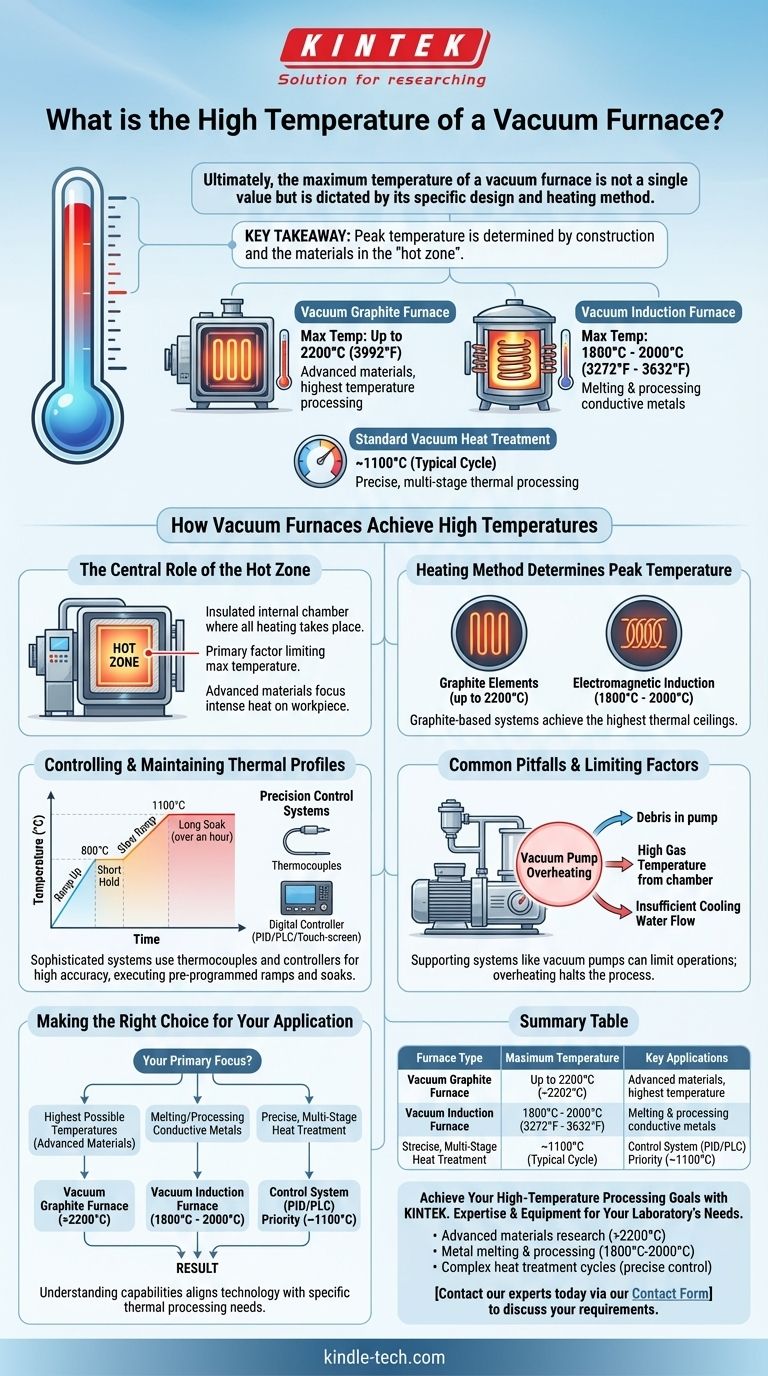

In definitiva, la temperatura massima di un forno a vuoto non è un valore unico, ma è dettata dal suo design specifico e dal metodo di riscaldamento. Mentre un tipico ciclo di trattamento termico sottovuoto potrebbe operare intorno ai 1100°C, i forni a vuoto specializzati possono raggiungere temperature ben oltre i 2000°C, con i sistemi a base di grafite che raggiungono i soffitti termici più elevati.

Il punto chiave è che la temperatura di picco di un forno a vuoto è determinata dalla sua costruzione, principalmente dai materiali utilizzati nella sua "zona calda". Diversi design, come i forni a induzione o a grafite, sono progettati per diversi intervalli di temperatura e applicazioni.

Come i forni a vuoto raggiungono alte temperature

La capacità di un forno a vuoto di raggiungere temperature estreme dipende dal design dei suoi componenti principali. L'ambiente sottovuoto stesso è cruciale, poiché elimina il trasferimento di calore per convezione, consentendo un riscaldamento più efficiente e controllato del materiale target.

Il ruolo centrale della zona calda

La zona calda è la camera interna isolata dove avviene tutto il riscaldamento. La sua costruzione è il fattore principale che limita la temperatura massima del forno.

Gli ingegneri utilizzano materiali isolanti avanzati e design dei componenti per contenere il calore intenso, assicurando che sia focalizzato sul pezzo in lavorazione e proteggendo il resto del forno.

Il metodo di riscaldamento determina la temperatura di picco

Il metodo utilizzato per generare calore è direttamente collegato alle capacità del forno. Due comuni design ad alta temperatura sono i forni a grafite e a induzione.

Un forno a vuoto a grafite utilizza elementi riscaldanti in grafite e può raggiungere temperature massime di 2200°C (3992°F).

Un forno a vuoto a fusione a induzione utilizza l'induzione elettromagnetica per riscaldare materiali conduttivi. Questi sistemi possono raggiungere temperature tra 1800°C e 2000°C (3272°F - 3632°F).

Controllo e mantenimento dei profili termici

Raggiungere un'alta temperatura è solo una parte del processo. La vera utilità di un forno a vuoto risiede nella sua capacità di controllare con precisione l'intero ciclo termico.

Sistemi di controllo di precisione

I moderni forni a vuoto utilizzano sofisticati sistemi di controllo per gestire la temperatura con alta precisione.

Questi sistemi si basano su termocoppie per misurare la temperatura e controllori di temperatura dedicati per regolarla. Le interfacce di controllo possono variare da unità programmabili PID a sistemi completamente automatici PLC o touch-screen.

Esecuzione di un programma termico

I forni raramente vengono fatti funzionare alla loro massima temperatura continuamente. Invece, seguono un profilo termico pre-programmato di rampe e mantenimenti.

Un programma tipico potrebbe prevedere il riscaldamento a 800°C per un breve mantenimento, seguito da una lenta rampa a 1100°C dove la temperatura viene mantenuta per oltre un'ora per completare il processo di trattamento.

Svantaggi comuni e fattori limitanti

Il limite operativo di un forno a vuoto non riguarda solo la zona calda. I sistemi di supporto, in particolare le pompe per vuoto, possono introdurre i propri vincoli.

La sfida del surriscaldamento della pompa

La pompa per vuoto è essenziale per creare l'ambiente del forno, ma può essere suscettibile al surriscaldamento, che può interrompere le operazioni.

L'alta temperatura dell'olio nel sistema della pompa è un problema comune che deve essere gestito per garantire che il forno possa eseguire il suo ciclo completo in modo affidabile.

Cause del surriscaldamento della pompa

Diversi fattori possono portare a temperature eccessive dell'olio nella pompa per vuoto.

Questi includono detriti aspirati nella pompa, temperature eccessivamente elevate del gas rimosso dalla camera o un flusso insufficiente di acqua di raffreddamento al sistema della pompa. Affrontare questi problemi è fondamentale per un funzionamento stabile ad alta temperatura.

Fare la scelta giusta per la tua applicazione

La scelta del forno giusto dipende interamente dai requisiti del materiale e del processo per il tuo obiettivo specifico.

- Se il tuo obiettivo principale è raggiungere le temperature più elevate possibili per materiali avanzati: Un forno a vuoto a grafite è la scelta più adatta, in grado di superare i 2200°C.

- Se il tuo obiettivo principale è la fusione o la lavorazione di metalli conduttivi: Un forno a induzione a vuoto offre prestazioni eccellenti, raggiungendo in modo affidabile l'intervallo di 1800°C - 2000°C.

- Se il tuo obiettivo principale è un trattamento termico multistadio preciso: Il sistema di controllo (PID, PLC) è tanto importante quanto la temperatura di picco, garantendo la possibilità di eseguire profili termici complessi con precisione.

Comprendere queste capacità ti assicura di allineare la tecnologia giusta alle tue specifiche esigenze di lavorazione termica.

Tabella riassuntiva:

| Tipo di Forno | Temperatura Massima | Applicazioni Chiave |

|---|---|---|

| Forno a Vuoto a Grafite | Fino a 2200°C (3992°F) | Materiali avanzati, lavorazione a temperature più elevate |

| Forno a Induzione a Vuoto | 1800°C - 2000°C (3272°F - 3632°F) | Fusione e lavorazione di metalli conduttivi |

| Trattamento Termico Standard a Vuoto | ~1100°C (Ciclo Tipico) | Lavorazione termica precisa, multistadio |

Raggiungi i tuoi obiettivi di lavorazione ad alta temperatura con KINTEK

Sia che la tua applicazione richieda il calore estremo di un forno a grafite o il controllo preciso di un sistema a induzione, KINTEK ha l'esperienza e l'attrezzatura per soddisfare le esigenze specifiche del tuo laboratorio. I nostri forni a vuoto sono progettati per affidabilità, precisione e prestazioni, garantendo il successo della lavorazione dei tuoi materiali.

Lasciaci aiutarti a selezionare il forno perfetto per la tua applicazione:

- Per la ricerca su materiali avanzati che richiedono temperature superiori a 2200°C

- Per la fusione e la lavorazione dei metalli nell'intervallo 1800°C - 2000°C

- Per cicli di trattamento termico complessi che richiedono un controllo preciso della temperatura

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere le tue esigenze e scoprire come l'attrezzatura da laboratorio KINTEK può migliorare le tue capacità e far progredire la tua ricerca.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

Domande frequenti

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.

- Come si può ridurre l'aumento di temperatura di una fornace se è troppo alto? Risolvi i problemi di flusso d'aria per un riscaldamento sicuro ed efficiente

- Perché si dovrebbe brasare invece di saldare? Per una resistenza superiore del giunto e prestazioni ad alta temperatura

- A quale temperatura evapora il molibdeno? Comprendere i suoi limiti ad alta temperatura