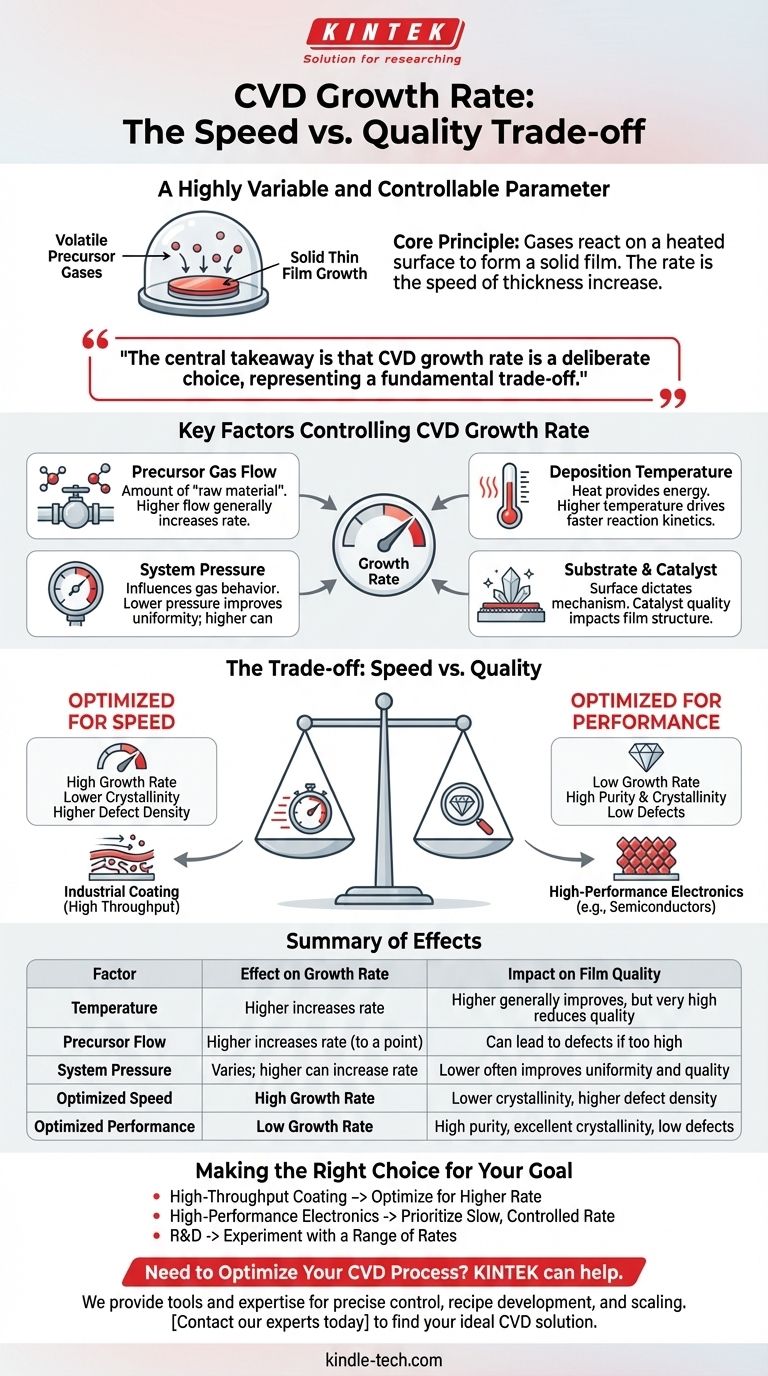

È fondamentale sottolineare che non esiste un unico tasso di crescita per la deposizione chimica da vapore (CVD). Il tasso non è una proprietà fissa del metodo, ma un parametro altamente variabile e controllabile. Viene regolato intenzionalmente in base al materiale specifico che viene depositato, alle apparecchiature utilizzate e, soprattutto, alla qualità desiderata del film finale.

Il concetto chiave è che il tasso di crescita CVD è una scelta deliberata, che rappresenta un compromesso fondamentale. È possibile scegliere un tasso di crescita elevato per velocità e produttività, ma ciò comporta quasi sempre un costo in termini di qualità del film, come la perfezione cristallina e la densità dei difetti.

Il Principio Fondamentale della Crescita CVD

La deposizione chimica da vapore è un processo in cui gas precursori volatili vengono introdotti in una camera di reazione. Questi gas si decompongono e reagiscono sulla superficie di un substrato riscaldato, lasciando un film sottile solido. Il "tasso di crescita" è semplicemente la velocità con cui lo spessore di questo film (o l'area, per i materiali 2D come il grafene) aumenta.

Questo tasso non è casuale; è governato con precisione da diversi parametri chiave del processo.

Fattori Chiave che Controllano il Tasso di Crescita CVD

La capacità di regolare il tasso di crescita è una delle caratteristiche più potenti della CVD. Ingegneri e scienziati regolano attentamente una serie di variabili per raggiungere il loro obiettivo, sia che tale obiettivo sia la velocità o la perfezione.

Concentrazione e Flusso del Gas Precursore

La quantità di "materia prima" disponibile per la reazione è un controllore primario. Aumentare la concentrazione o il tasso di flusso dei gas precursori generalmente aumenta il tasso di deposizione, ma solo fino a un certo punto in cui altri fattori diventano il collo di bottiglia.

Temperatura di Deposizione

La temperatura è probabilmente il parametro più critico. Come notato, la CVD richiede spesso temperature molto elevate (850-1100°C) perché il calore fornisce l'energia necessaria affinché avvengano le reazioni chimiche.

Temperature più elevate portano quasi sempre a cinetiche di reazione più rapide e quindi a un tasso di crescita maggiore. Questa è una relazione diretta: più energia termica accelera le reazioni superficiali.

Pressione del Sistema

La pressione all'interno della camera di reazione influenza il comportamento delle molecole di gas. Abbassare la pressione può migliorare l'uniformità del film ma può rallentare il tasso di crescita. Al contrario, pressioni più elevate possono aumentare il tasso ma possono influire negativamente sulla qualità e sulla consistenza del film su tutto il substrato.

Substrato e Catalizzatore

La superficie su cui cresce il film svolge un ruolo vitale. Per un processo come la sintesi del grafene, la scelta di un catalizzatore metallico (come rame o nichel) detta fondamentalmente il meccanismo di crescita e il tasso raggiungibile. La qualità e l'orientamento cristallino del catalizzatore influiscono direttamente sulla qualità del film depositato.

Comprendere i Compromessi: Velocità vs. Qualità

La decisione di ottimizzare per un tasso di crescita specifico non viene mai presa nel vuoto. È sempre un equilibrio tra l'efficienza di produzione e i requisiti di prestazione del prodotto finale.

Perché Più Veloce Non È Sempre Meglio

Spingere il tasso di crescita troppo in alto aumentando aggressivamente la temperatura o il flusso del precursore ha conseguenze significative. Gli atomi che arrivano sulla superficie non hanno abbastanza tempo per trovare le loro posizioni ideali a bassa energia nel reticolo cristallino.

Questo processo affrettato porta a un film con una maggiore densità di difetti, grani cristallini più piccoli e scarsa uniformità. Per applicazioni come l'elettronica ad alte prestazioni menzionate nei riferimenti, tali difetti renderebbero il materiale inutilizzabile.

Perché Più Lento È Spesso Essenziale

Per applicazioni esigenti che richiedono film monocristallini o policristallini a grana grossa e incontaminati, un tasso di crescita lento e deliberato è inderogabile.

Un tasso più lento consente agli atomi di migrare attraverso la superficie e di stabilirsi nelle posizioni cristallografiche corrette. Ciò si traduce in film ad alta purezza, a basso difetto e ben cristallizzati che rendono la CVD un metodo leader per i materiali avanzati.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tasso di crescita ottimale dipende interamente dalla tua applicazione finale.

- Se la tua attenzione principale è il rivestimento industriale ad alta produttività: Probabilmente ottimizzeresti per un tasso di crescita più elevato, accettando una struttura amorfa o policristallina meno perfetta in cambio di velocità e costi inferiori.

- Se la tua attenzione principale è la fabbricazione di elettronica ad alte prestazioni: Devi dare priorità a un tasso di crescita lento e controllato per ottenere la qualità cristallina quasi perfetta e la bassa densità di difetti essenziali per le prestazioni del dispositivo.

- Se la tua attenzione principale è la ricerca e lo sviluppo: Sperimenterai con un'ampia gamma di tassi di crescita per capire come influenzano le proprietà fondamentali del materiale.

In definitiva, padroneggiare la CVD significa capire come manipolare i suoi parametri per ottenere un risultato specifico nello spettro tra velocità e perfezione.

Tabella Riassuntiva:

| Fattore | Effetto sul Tasso di Crescita | Impatto sulla Qualità del Film |

|---|---|---|

| Temperatura | Temperatura più alta aumenta il tasso | La temperatura più alta generalmente migliora la qualità, ma tassi molto elevati possono ridurla |

| Flusso/Concentrazione Precursore | Flusso/concentrazione più elevati aumentano il tasso (fino a un certo punto) | Può portare a difetti e non uniformità se troppo elevati |

| Pressione del Sistema | Varia; pressione più alta può aumentare il tasso | Pressione più bassa migliora spesso l'uniformità e la qualità |

| Ottimizzato per la Velocità | Tasso di Crescita Elevato | Minore cristallinità, maggiore densità di difetti |

| Ottimizzato per le Prestazioni | Basso Tasso di Crescita | Alta purezza, eccellente cristallinità, pochi difetti |

Hai bisogno di ottimizzare il tuo processo CVD per il perfetto equilibrio tra velocità e qualità?

Il giusto tasso di crescita è fondamentale per il successo del tuo progetto, sia che tu sia nella produzione ad alta produttività o nella ricerca e sviluppo all'avanguardia. KINTEK è specializzata nel fornire le apparecchiature di laboratorio e il supporto esperto per aiutarti a padroneggiare i tuoi parametri CVD.

Forniamo gli strumenti e l'esperienza per aiutarti a:

- Ottenere un controllo preciso su temperatura, pressione e flusso di gas.

- Sviluppare ricette che forniscano la qualità del film richiesta dalla tua applicazione.

- Scalare il tuo processo in modo efficiente dalla ricerca alla produzione.

Discutiamo i tuoi materiali e obiettivi specifici. Contatta oggi i nostri esperti per trovare la soluzione CVD ideale per le esigenze del tuo laboratorio.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione