In breve, un forno di bruciatura è un forno ad alta temperatura progettato per la precisione. La sua funzione principale è quella di riscaldare i materiali in un ambiente altamente controllato e pulito per "bruciare" o eliminare materiali combustibili indesiderati da uno stampo o da un altro pezzo. Questo viene ottenuto attraverso cicli di temperatura programmabili che garantiscono un processo accurato, uniforme e senza danni.

L'intuizione cruciale è che un forno di bruciatura non si limita a generare calore; si tratta di eseguire un programma termico preciso. Il suo scopo è creare un vuoto perfetto e pulito o trattare un materiale senza contaminarlo, il che è essenziale per processi come la microfusione, la calcinazione e alcuni trattamenti termici.

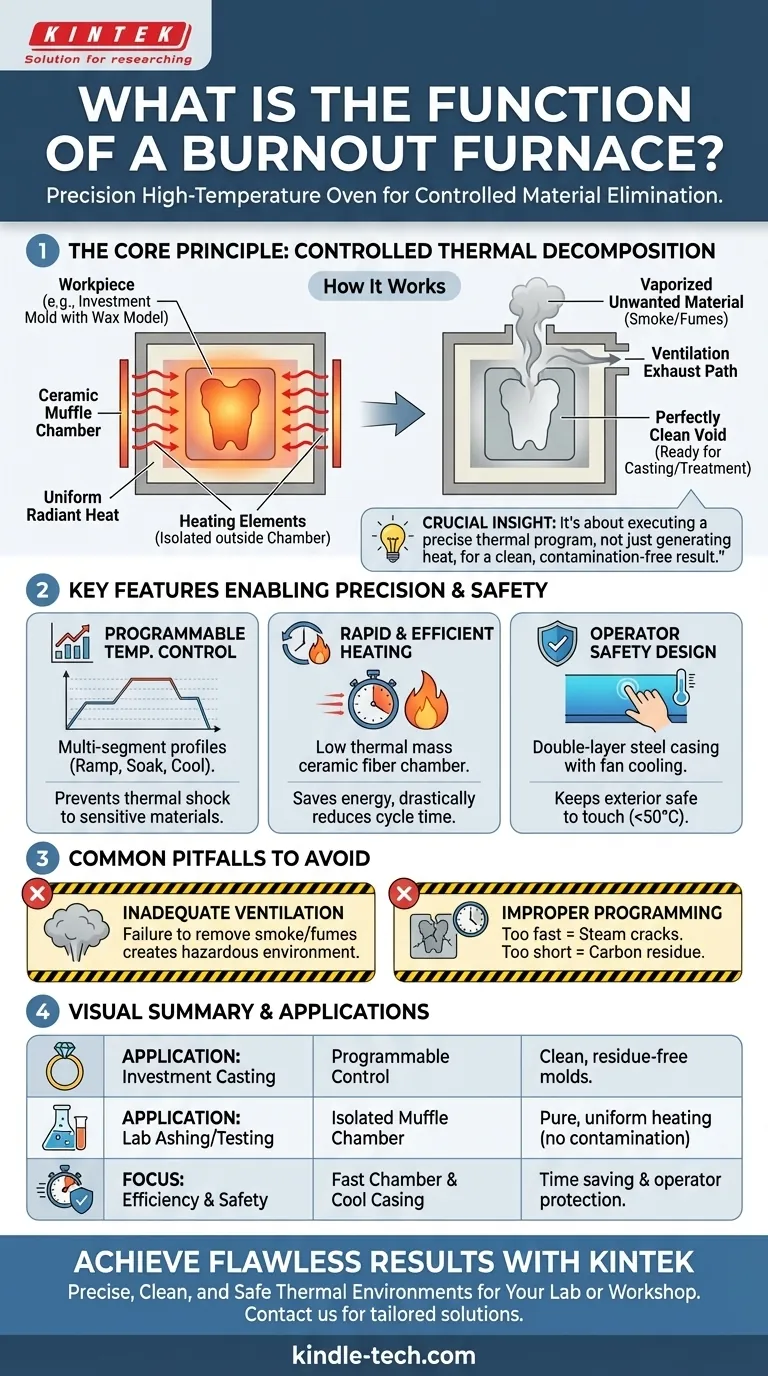

Il Principio Fondamentale: Decomposizione Termica Controllata

Un forno di bruciatura opera su un principio semplice ma critico: l'uso di calore attentamente gestito per scomporre e rimuovere materiali specifici, lasciando l'oggetto primario intatto e pulito. Questo viene realizzato attraverso due elementi chiave di progettazione.

Eliminazione di Materiali Indesiderati

Il termine "bruciatura" (burnout) si riferisce al processo centrale. In applicazioni come la fusione dentale o di gioielli, un modello in cera viene racchiuso in un materiale simile al gesso chiamato rivestimento. Il forno esegue quindi un ciclo di riscaldamento lento e preciso che scioglie e vaporizza la cera, che esce dallo stampo, lasciando una cavità perfettamente pulita pronta per il metallo fuso.

Protezione del Pezzo

La maggior parte dei forni di bruciatura sono un tipo di forno a muffola. Ciò significa che gli elementi riscaldanti sono separati dalla camera interna (la "muffola"), tipicamente realizzata in fibra ceramica. Questo design impedisce al pezzo di essere esposto a sottoprodotti della combustione o a radiazioni dirette dalle serpentine di riscaldamento, garantendo un processo pulito e prevenendo la contaminazione.

Garanzia di Riscaldamento Uniforme

Il design della camera isolata elimina anche le variazioni di temperatura. Fornisce un calore radiante estremamente uniforme da tutte le direzioni. Ciò previene i punti caldi che potrebbero rompere uno stampo di rivestimento delicato o causare risultati incoerenti in un processo di trattamento termico.

Caratteristiche Chiave che Consentono la Precisione

La funzione di un forno di bruciatura è definita da caratteristiche progettate per il controllo, l'efficienza e la sicurezza. Queste non sono solo specifiche; sono gli strumenti che consentono risultati ripetibili e di alta qualità.

Controllo Programmabile della Temperatura

I forni moderni sono dotati di controllori multi-segmento. La capacità di programmare 30 o più segmenti consente agli utenti di creare profili di riscaldamento complessi con velocità di rampa specifiche (quanto velocemente aumenta la temperatura), tempi di mantenimento (mantenimento a una temperatura specifica) e velocità di raffreddamento. Questo livello di controllo è vitale per prevenire lo shock termico a materiali sensibili.

Riscaldamento Rapido ed Efficiente

L'uso di una camera del forno in fibra ceramica è una caratteristica significativa. Questo materiale ha una massa termica molto bassa, il che significa che si riscalda e si raffredda rapidamente. Ciò consente di risparmiare energia e riduce drasticamente il tempo necessario per un ciclo di bruciatura completo.

Sicurezza dell'Operatore

La gestione di apparecchiature che raggiungono oltre 1000°C richiede robuste misure di sicurezza. Un rivestimento in acciaio a doppio strato con raffreddamento a ventola è standard. Questo design dissipa attivamente il calore, garantendo che la superficie esterna rimanga al di sotto di 50°C e sia sicura al tatto, il che è fondamentale in qualsiasi laboratorio o officina professionale.

Errori Comuni da Evitare

Sebbene altamente efficace, il successo con un forno di bruciatura dipende dalla comprensione dei suoi requisiti operativi. Trascurare questi aspetti può portare a processi falliti o rischi per la sicurezza.

Ventilazione Inadeguata

Il processo di "bruciatura" genera fumo e fumi quando materiali come cera o polimeri vengono vaporizzati. Il forno deve essere posizionato in un'area ben ventilata, spesso sotto una cappa di aspirazione dedicata, per rimuovere in sicurezza questi sottoprodotti.

Programmazione Impropria

L'uso di un programma di riscaldamento errato è la causa più comune di fallimento. Aumentare la temperatura troppo rapidamente può far sì che l'umidità in uno stampo di rivestimento si trasformi in vapore, rompendolo o distruggendolo. Al contrario, non mantenere la temperatura abbastanza a lungo può lasciare residui di carbonio, con conseguente prodotto finale contaminato.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione e l'uso efficace di un forno di bruciatura dipendono dall'abbinamento delle sue capacità alla tua specifica applicazione.

- Se il tuo obiettivo principale è la microfusione (gioielli, dentale): La funzione più critica è la capacità del forno di eseguire un ciclo lento e preciso di rampa e mantenimento per eliminare la cera in modo pulito senza danneggiare lo stampo.

- Se il tuo obiettivo principale è la calcinazione in laboratorio o i test sui materiali: La chiave è il riscaldamento uniforme e la camera a muffola isolata, che garantiscono risultati ripetibili privi di contaminazione.

- Se il tuo obiettivo principale è l'efficienza operativa e la sicurezza: Le caratteristiche essenziali sono la camera in fibra ceramica a riscaldamento rapido e il rivestimento a doppia parete "cool-touch".

In definitiva, un forno di bruciatura fornisce l'ambiente termico controllato, pulito e sicuro essenziale per ottenere risultati impeccabili nei processi di precisione.

Tabella riassuntiva:

| Funzione | Caratteristica Chiave | Beneficio |

|---|---|---|

| Rimozione Cera/Polimeri | Controllo Programmabile della Temperatura | Stampi puliti e senza residui per la fusione |

| Prevenzione Contaminazione | Camera a Muffola Isolato | Riscaldamento puro e uniforme per campioni di laboratorio |

| Garanzia Sicurezza del Processo | Rivestimento a Doppia Parete "Cool-Touch" | Protezione dell'operatore durante i cicli ad alta temperatura |

| Miglioramento Efficienza | Fibra Ceramica a Bassa Massa Termica | Riscaldamento e raffreddamento rapidi, risparmiando tempo ed energia |

Pronto a ottenere risultati impeccabili nel tuo laboratorio o officina? Un forno di bruciatura KINTEK fornisce l'ambiente termico preciso, pulito e sicuro essenziale per la microfusione, la calcinazione e i processi di trattamento termico. La nostra esperienza nelle attrezzature da laboratorio ti garantisce una soluzione su misura per le tue esigenze specifiche per la massima efficienza e ripetibilità. Contattaci oggi per discutere come possiamo migliorare i tuoi processi termici di precisione!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a Tubo Verticale da Laboratorio

- Fornace a muffola da 1400℃ per laboratorio

Domande frequenti

- Qual è il punto critico del trattamento termico? Padroneggiare la chiave per la trasformazione dell'acciaio

- Quali sono i diversi tipi di analisi delle ceneri? Spiegazione dei metodi di calcinazione a secco e a umido

- Qual è la differenza tra un forno da laboratorio e una stufa da laboratorio? Scegli lo strumento di riscaldamento giusto per il tuo laboratorio

- Quali sono gli svantaggi della digestione a umido? Principali rischi per la sicurezza e di contaminazione

- Quali sono i vantaggi dell'incenerimento a secco rispetto a quello a umido? Ottimizza la preparazione dei campioni del tuo laboratorio