I principali svantaggi della digestione a umido si concentrano su significativi pericoli per la sicurezza derivanti da acidi corrosivi, l'alto rischio di introdurre contaminazione nel campione e la natura ad alta intensità di manodopera del processo. Sebbene sia spesso più veloce della digestione a secco e operi a temperature più basse, richiede una supervisione costante, attrezzature specializzate come cappe aspiranti e l'uso di reagenti costosi e di elevata purezza per garantire risultati accurati.

La digestione a umido scambia la semplicità ad alta temperatura della digestione a secco con una digestione in fase liquida a temperatura più bassa. Questo scambio introduce rischi considerevoli legati alla manipolazione e alla purezza dei reagenti che non sono presenti nella digestione a secco.

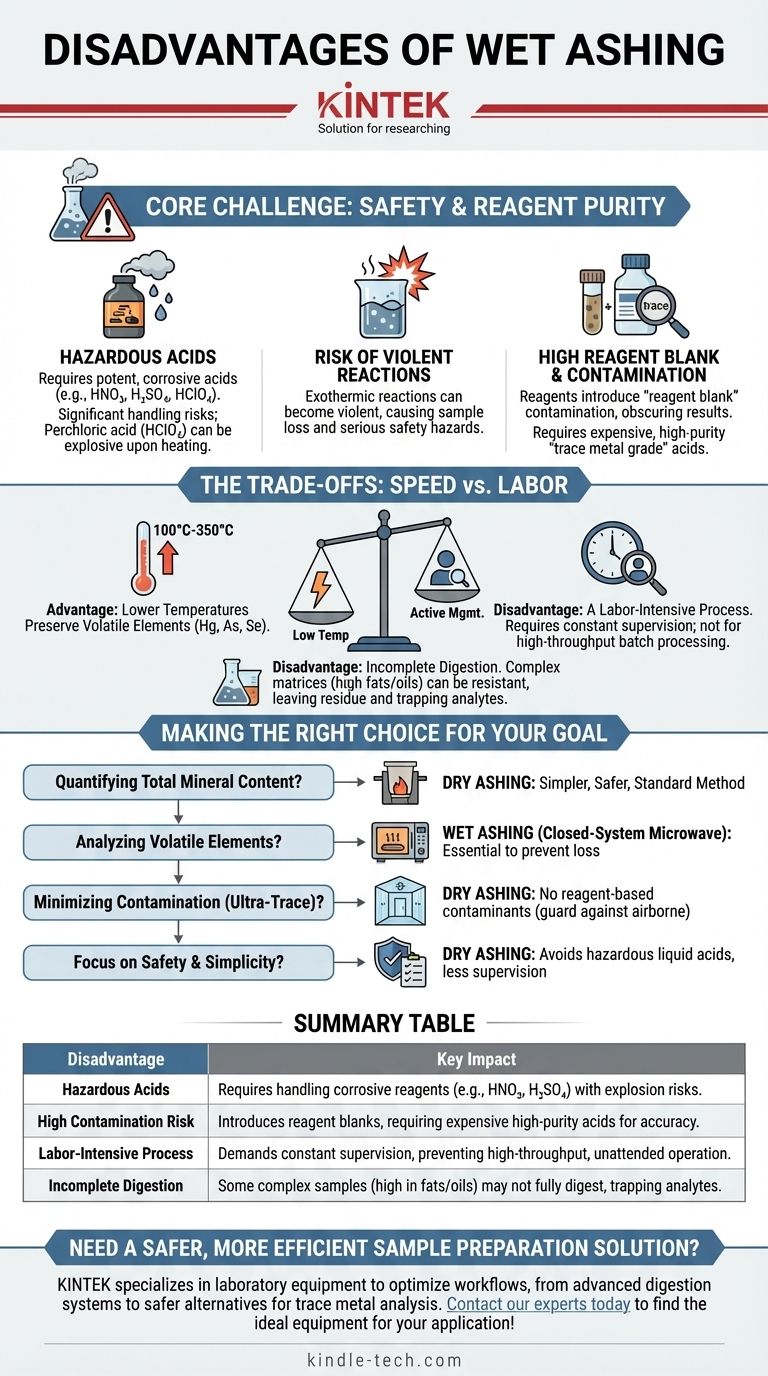

La sfida principale: sicurezza e purezza dei reagenti

La caratteristica distintiva della digestione a umido, nota anche come digestione liquida, è l'uso di forti reagenti liquidi per distruggere la matrice organica di un campione. Questo approccio crea chiari svantaggi.

L'uso di acidi pericolosi

La digestione a umido richiede acidi potenti e concentrati come l'acido nitrico (HNO₃), l'acido solforico (H₂SO₄) e talvolta l'acido perclorico (HClO₄).

Queste sostanze chimiche sono estremamente corrosive e presentano significativi rischi di manipolazione. L'acido perclorico, in particolare, può diventare esplosivo se riscaldato, richiedendo una cappa aspirante specializzata con un sistema di lavaggio dedicato per prevenire l'accumulo di sali di perclorato esplosivi.

Il rischio di reazioni violente

La reazione tra acidi concentrati e un campione organico è esotermica. Se non gestita con attenzione, la reazione può diventare violenta, causando l'ebollizione del campione e provocando la perdita del campione e un grave pericolo per la sicurezza.

Ciò significa che il processo non è "imposta e dimentica". Richiede la costante attenzione di un analista esperto per controllare la velocità di riscaldamento e aggiungere i reagenti con cura.

Elevato bianco di reagente e contaminazione

Gli acidi e l'acqua deionizzata utilizzati nel processo sono una fonte importante di potenziale contaminazione. Anche gli acidi di "grado reagente" contengono tracce di vari metalli.

Questo introduce un "bianco di reagente", un livello di contaminazione di fondo che può oscurare la vera concentrazione degli elementi nel campione, specialmente quando si esegue l'analisi di tracce di metalli. Per mitigare questo, i laboratori devono utilizzare costosi acidi di "grado per tracce di metalli" di elevata purezza, il che aumenta significativamente il costo per campione.

Comprendere i compromessi: velocità vs. lavoro

Sebbene la digestione a umido abbia chiari svantaggi, viene impiegata perché risolve problemi specifici che la digestione a secco non può affrontare. Comprendere questi compromessi è fondamentale per scegliere il metodo corretto.

Vantaggio: temperature più basse preservano gli elementi volatili

Il motivo principale per scegliere la digestione a umido è la sua temperatura operativa più bassa, tipicamente tra 100°C e 350°C. La digestione a secco ad alta temperatura (500-600°C) può causare la perdita di elementi volatili come mercurio (Hg), arsenico (As) e selenio (Se).

La digestione a umido, specialmente se eseguita in un digestore a microonde a sistema chiuso, intrappola efficacemente questi elementi nella soluzione liquida, rendendola il metodo preferito per la loro analisi.

Svantaggio: un processo ad alta intensità di manodopera

A differenza della digestione a secco, dove i campioni possono essere posti in una muffola per funzionare durante la notte, la digestione a umido a vaso aperto richiede una gestione attiva. Un analista deve essere presente per monitorare la digestione, impedendole di bollire a secco e aggiungendo acidi secondo necessità.

Questo la rende più impegnativa in termini di tempo del personale e meno adatta per l'elaborazione in batch ad alto rendimento rispetto ai metodi automatizzati o basati su forno.

Svantaggio: digestione incompleta

Alcune matrici di campioni complesse, in particolare quelle ad alto contenuto di grassi o oli, possono essere molto resistenti alla digestione acida. Ciò può comportare una distruzione incompleta del materiale organico, lasciando un residuo che può intrappolare gli analiti o interferire con l'analisi successiva mediante tecniche come l'ICP-MS.

Fare la scelta giusta per il tuo obiettivo

La tua scelta tra digestione a umido e a secco dovrebbe essere dettata interamente dal tuo obiettivo analitico e dalle risorse disponibili.

- Se il tuo obiettivo principale è quantificare il contenuto minerale totale (ceneri totali): La digestione a secco è il metodo più semplice, sicuro e standard per determinare il residuo inorganico di un campione in peso.

- Se il tuo obiettivo principale è analizzare elementi volatili come mercurio o selenio: La digestione a umido, idealmente in un digestore a microonde a sistema chiuso, è essenziale per prevenire la perdita di questi elementi.

- Se il tuo obiettivo principale è minimizzare la contaminazione per l'analisi di tracce ultra-basse: La digestione a secco può essere superiore in quanto non introduce contaminanti basati su reagenti, anche se è necessario proteggersi dalla contaminazione atmosferica.

- Se il tuo obiettivo principale è la sicurezza e la semplicità: La digestione a secco evita l'uso di acidi liquidi pericolosi e richiede molta meno supervisione pratica.

In definitiva, la selezione del metodo di preparazione del campione corretto richiede una chiara comprensione degli elementi target e delle limitazioni intrinseche di ogni tecnica.

Tabella riassuntiva:

| Svantaggio | Impatto chiave |

|---|---|

| Acidi pericolosi | Richiede la manipolazione di reagenti corrosivi (es. HNO₃, H₂SO₄) con rischi di esplosione. |

| Alto rischio di contaminazione | Introduce bianchi di reagente, richiedendo acidi costosi di elevata purezza per l'accuratezza. |

| Processo ad alta intensità di manodopera | Richiede una supervisione costante, impedendo operazioni ad alto rendimento e non presidiate. |

| Digestione incompleta | Alcuni campioni complessi (ad alto contenuto di grassi/oli) potrebbero non digerire completamente, intrappolando gli analiti. |

Hai bisogno di una soluzione di preparazione del campione più sicura ed efficiente?

Gli svantaggi della digestione a umido, come i pericoli per la sicurezza e i rischi di contaminazione, possono ostacolare la produttività e l'accuratezza del tuo laboratorio. In KINTEK, siamo specializzati in attrezzature da laboratorio progettate per ottimizzare i tuoi flussi di lavoro. Che tu abbia bisogno di sistemi di digestione avanzati o di alternative più sicure per l'analisi di tracce di metalli, le nostre soluzioni sono personalizzate per soddisfare le esigenze specifiche di laboratori come il tuo.

Lasciaci aiutarti a migliorare la sicurezza e la precisione nella preparazione dei tuoi campioni. Contatta i nostri esperti oggi stesso per trovare l'attrezzatura ideale per la tua applicazione!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Cosa fa un forno a muffola da laboratorio? Ottieni un riscaldamento puro e privo di contaminazioni per il tuo laboratorio

- Qual è lo scopo di una fornace a muffola? Ottieni un riscaldamento ad alta purezza per il tuo laboratorio

- Come usare un forno a muffola? Una guida passo-passo per un funzionamento sicuro ed efficace

- Cos'è una muffola per l'analisi alimentare? Una guida alla misurazione precisa del contenuto minerale

- Qual è la precisione della temperatura di un forno a muffola? Ottieni un riscaldamento preciso e uniforme