I principali vantaggi dell'incenerimento a secco sono la sua semplicità operativa, il minimo utilizzo di reagenti pericolosi e la capacità di processare un gran numero di campioni contemporaneamente. A differenza dell'incenerimento a umido, che richiede la manipolazione attenta di acidi corrosivi per ogni campione, l'incenerimento a secco comporta principalmente il posizionamento dei campioni in un forno ad alta temperatura, rendendolo un metodo più efficiente per i laboratori con esigenze di elevata produttività.

La scelta tra i metodi di incenerimento è un compromesso fondamentale. L'incenerimento a secco offre una semplicità superiore e capacità di elaborazione batch, ma è inadatto per gli elementi volatili. La tua decisione deve essere guidata dagli elementi specifici che intendi analizzare.

Comprendere i Processi Fondamentali

Per cogliere i vantaggi, è fondamentale capire come ciascun metodo rimuove fondamentalmente la matrice organica e isola i componenti inorganici (ceneri) per l'analisi.

Come Funziona l'Incenerimento a Secco

L'incenerimento a secco è un processo di decomposizione termica. Il campione viene posto in un crogiolo e riscaldato a temperature molto elevate, tipicamente 500-600°C, in un forno a muffola.

A queste temperature, tutta la materia organica viene bruciata in presenza di ossigeno, lasciando solo i minerali inorganici non combustibili. Questi minerali vengono tipicamente convertiti nelle loro forme più stabili di ossido, solfato o fosfato.

Come Funziona l'Incenerimento a Umido

L'incenerimento a umido, noto anche come digestione a umido, utilizza la decomposizione chimica invece del calore. Il campione viene riscaldato a una temperatura molto più bassa in presenza di potenti agenti ossidanti liquidi.

I reagenti comuni includono acido nitrico concentrato, acido solforico o perossido di idrogeno. Queste sostanze chimiche scompongono e dissolvono la matrice organica, lasciando gli elementi minerali sospesi in una soluzione acquosa.

Vantaggi Chiave dell'Incenerimento a Secco

L'incenerimento a secco è spesso preferito in contesti specifici grazie a diversi chiari vantaggi operativi.

Semplicità e Minimo Uso di Reagenti

La procedura è semplice: pesare il campione, posizionarlo nel forno e riscaldare. Questo metodo elimina la necessità di manipolare, misurare e smaltire grandi volumi di acidi pericolosi e corrosivi, migliorando significativamente la sicurezza del laboratorio e riducendo la complessità procedurale.

Capacità di Elevata Produttività (Throughput)

Un singolo forno a muffola può contenere decine di crogioli contemporaneamente. Ciò consente a un tecnico di preparare contemporaneamente un grande lotto di campioni per l'incenerimento, rendendolo altamente efficiente per il controllo qualità di routine o studi su larga scala. La digestione a umido, al contrario, viene spesso eseguita su campioni singolarmente o in lotti molto piccoli.

Distruzione Completa della Materia Organica

Le temperature estremamente elevate di un forno a muffola sono molto efficaci nell'incenerire completamente la matrice organica. Ciò può portare a ceneri più "pulite", prive di carbonio residuo che a volte può interferire con le fasi analitiche successive.

Comprendere i Compromessi: Il Difetto Critico dell'Incenerimento a Secco

Nessun metodo è perfetto. Il vantaggio principale dell'incenerimento a secco, il suo calore elevato, è anche la fonte della sua limitazione più significativa.

La Perdita di Elementi Volatili

Lo svantaggio più critico dell'incenerimento a secco è la potenziale perdita di elementi volatili ad alte temperature.

Elementi come mercurio (Hg), arsenico (As), piombo (Pb) e selenio (Se) possono vaporizzare e fuoriuscire durante il processo di riscaldamento. Ciò rende l'incenerimento a secco del tutto inadatto se è necessario quantificare accuratamente questi elementi specifici. L'incenerimento a umido, con le sue temperature più basse, è necessario per mantenerli nella soluzione del campione.

Tempo di Elaborazione Più Lungo

Sebbene la produttività per lotto sia elevata, il tempo totale per un singolo ciclo di incenerimento a secco può essere molto lungo. Le fasi di riscaldamento, mantenimento e raffreddamento di un programma del forno possono richiedere molte ore, spesso funzionando durante la notte. Per un singolo campione urgente, la digestione a umido può talvolta essere più veloce.

Potenziale di Contaminazione

Ad alte temperature, esiste un lieve rischio che elementi dal campione possano reagire con il crogiolo stesso, o che elementi in traccia dall'interno del forno possano contaminare il campione. Questo è meno comune ma rimane una considerazione per l'analisi di ultra-tracce.

Fare la Scelta Giusta per la Tua Analisi

La selezione del metodo corretto richiede di sapere esattamente cosa si sta cercando di misurare.

- Se la tua attenzione principale è l'analisi di minerali termicamente stabili (come calcio, ferro, magnesio, potassio) in molti campioni: L'incenerimento a secco è il metodo più efficiente, semplice ed economico.

- Se la tua attenzione principale è la quantificazione di elementi volatili o in traccia (come mercurio, piombo o arsenico): L'incenerimento a umido è l'unica scelta affidabile per prevenirne la perdita e garantire risultati accurati.

- Se la tua attenzione principale è la sicurezza operativa e la riduzione dei rifiuti pericolosi: L'incenerimento a secco evita l'uso di acidi forti, rendendolo una procedura intrinsecamente più sicura.

In definitiva, comprendere la stabilità termica degli analiti target è la chiave per selezionare la tecnica di incenerimento corretta per il tuo obiettivo.

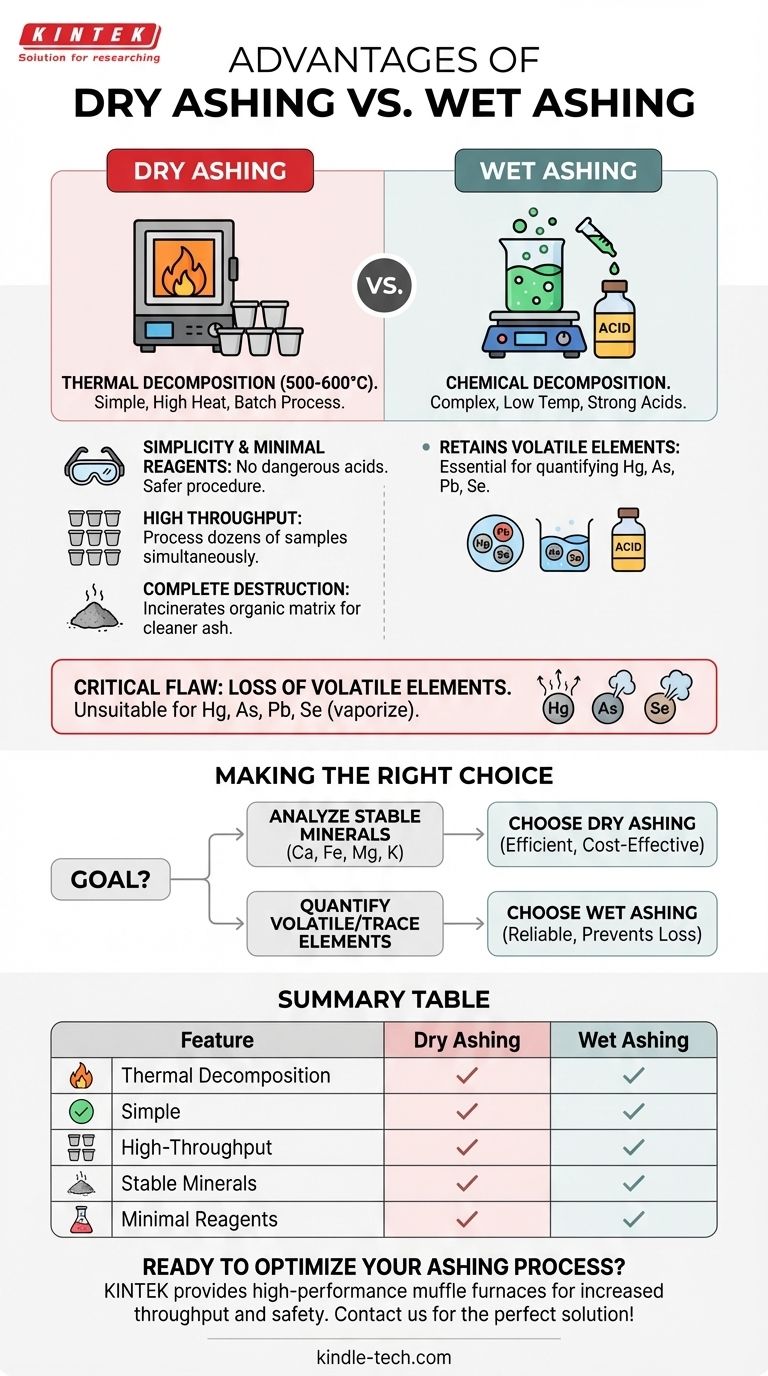

Tabella Riassuntiva:

| Caratteristica | Incenerimento a Secco | Incenerimento a Umido |

|---|---|---|

| Metodo Principale | Decomposizione termica (calore elevato) | Decomposizione chimica (acidi) |

| Vantaggio Chiave | Semplice, elevata produttività, sicuro | Mantiene gli elementi volatili |

| Ideale Per | Minerali stabili (Ca, Fe, Mg, K) | Elementi volatili (Hg, As, Pb, Se) |

| Uso di Reagenti | Minimo o nullo | Significativo (acidi forti) |

| Produttività Campioni | Elevata (elaborazione batch) | Bassa (singoli campioni/piccoli lotti) |

Pronto a Ottimizzare il Tuo Processo di Incenerimento?

Scegliere l'attrezzatura giusta è fondamentale per una preparazione dei campioni accurata ed efficiente. KINTEK è specializzata nella fornitura di apparecchiature di laboratorio affidabili, inclusi forni a muffola ad alte prestazioni ideali per l'incenerimento a secco.

Aiutiamo laboratori come il tuo a:

- Aumentare la produttività con forni progettati per l'elaborazione batch ad alto volume.

- Migliorare la sicurezza minimizzando la necessità di manipolare acidi pericolosi.

- Ottenere risultati coerenti con un controllo preciso della temperatura per una completa distruzione della materia organica.

Discutiamo le esigenze specifiche del tuo laboratorio. Sia che tu stia analizzando minerali stabili o che tu abbia bisogno di una soluzione per elementi volatili, i nostri esperti possono guidarti verso l'attrezzatura giusta.

Contatta KINTEK oggi stesso per trovare la soluzione perfetta per la preparazione dei campioni per il tuo laboratorio!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Come viene trasferito il calore in un forno? Padroneggia Irraggiamento, Convezione e Conduzione

- Di cosa sono fatti tipicamente i forni? Una guida ai materiali per temperature estreme

- Quale gas viene utilizzato in un forno a muffola? Scegliere l'atmosfera giusta per il processo di laboratorio

- Cos'è l'incenerimento (ashing) in un forno a muffola? Isolare il contenuto inorganico con precisione

- A cosa serve un forno a muffola? Misurare con precisione ceneri, sostanze volatili e umidità