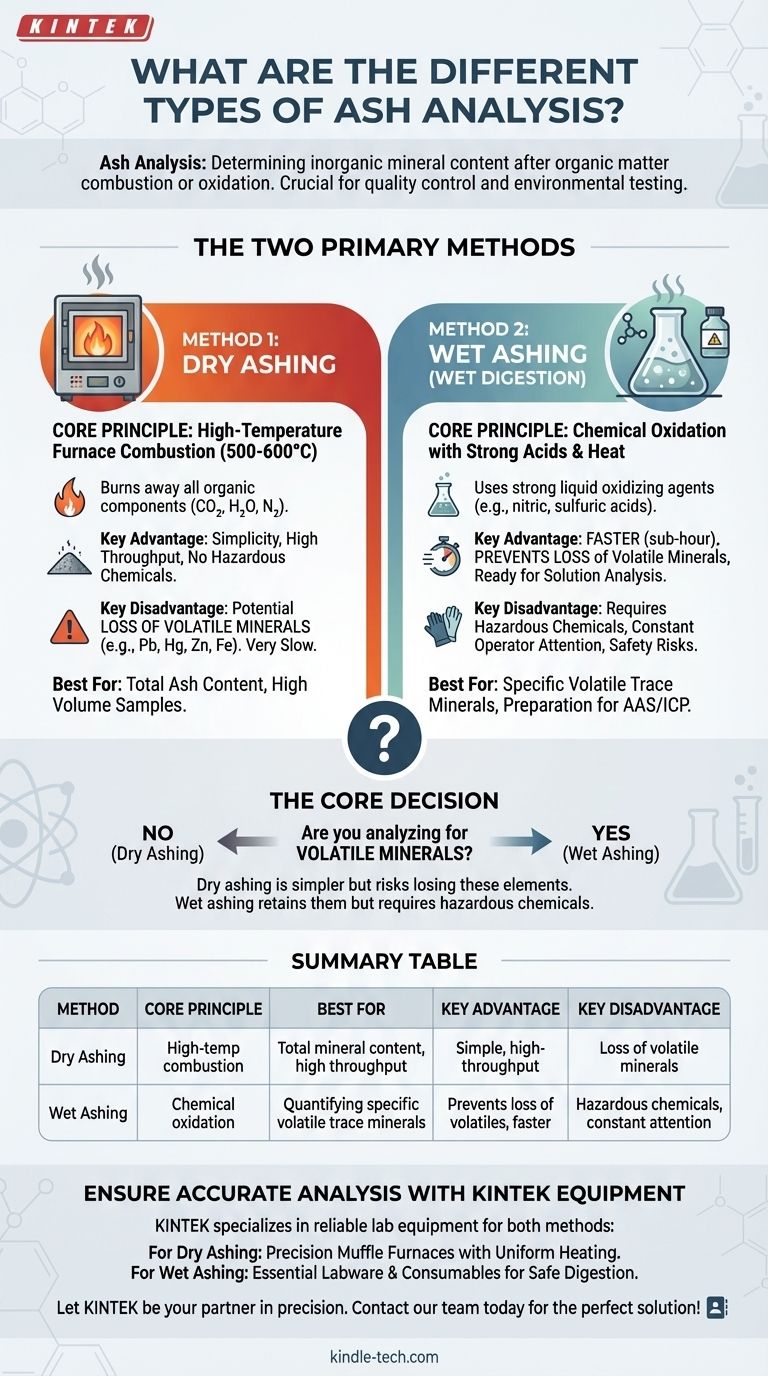

I due metodi principali per l'analisi delle ceneri sono la calcinazione a secco e la calcinazione a umido (nota anche come digestione umida). La calcinazione a secco utilizza la combustione in forno ad alta temperatura per rimuovere tutto il materiale organico, mentre la calcinazione a umido utilizza acidi forti e calore per raggiungere lo stesso obiettivo. La scelta tra i due è dettata dai minerali specifici che è necessario misurare e dalle caratteristiche del campione.

La decisione fondamentale tra calcinazione a secco e a umido dipende da una singola domanda: si stanno analizzando minerali volatili? La calcinazione a secco è più semplice ma rischia di perdere questi elementi, mentre la calcinazione a umido li conserva ma richiede la manipolazione di sostanze chimiche pericolose.

Cos'è l'Analisi delle Ceneri?

La cenere è il residuo inorganico che rimane dopo la completa combustione o ossidazione della materia organica. L'analisi delle ceneri è una tecnica cruciale utilizzata per determinare il contenuto totale di minerali in un campione.

Lo Scopo della Calcinazione

Questa analisi non è solo una singola misurazione, ma una fase preparatoria per ulteriori analisi. È essenziale per il controllo qualità nella scienza alimentare, nell'etichettatura nutrizionale e nei test ambientali per quantificare il contenuto di minerali essenziali e metalli pesanti tossici di una sostanza.

Metodo 1: Calcinazione a Secco

La calcinazione a secco è il metodo più comune per determinare il contenuto totale di ceneri. Si basa sul principio dell'incenerimento ad alta temperatura per bruciare tutti i componenti organici.

Il Principio Fondamentale

Un campione viene posto in un forno a muffola ad alta temperatura, tipicamente tra 500 e 600°C. Il calore estremo fa sì che tutte le sostanze organiche si ossidino e si trasformino in gas (CO₂, H₂O, N₂), lasciando solo i minerali inorganici non combustibili.

Vantaggi Chiave

I principali vantaggi della calcinazione a secco sono la sua semplicità e l'elevata produttività. Un operatore può inserire molti campioni in un forno contemporaneamente e lasciarli processare con una supervisione minima. Inoltre, evita l'uso di reagenti chimici aggressivi o pericolosi.

Svantaggi Critici

Lo svantaggio principale è il potenziale di perdita significativa di minerali volatili. Elementi come piombo, zinco, ferro e mercurio possono vaporizzare e andare persi alle alte temperature utilizzate. Il processo è anche molto lento, richiedendo spesso diverse ore o addirittura una notte per essere completato.

Metodo 2: Calcinazione a Umido (Digestione Umida)

La calcinazione a umido, o digestione umida, è un approccio chimico per distruggere la matrice organica. È il metodo preferito quando si analizzano minerali traccia specifici che potrebbero andare persi durante la calcinazione a secco.

Il Principio Fondamentale

Invece del solo calore, questo metodo utilizza agenti ossidanti liquidi forti—tipicamente una combinazione di acidi come acido nitrico, acido solforico o acido perclorico—insieme al calore. Queste sostanze chimiche scompongono e dissolvono la materia organica, lasciando i minerali sospesi in una soluzione acida.

Vantaggi Chiave

La digestione umida è molto più veloce della calcinazione a secco, richiedendo solitamente meno di un'ora. Fondamentalmente, opera a temperature molto più basse, il che impedisce la perdita di minerali volatili. Il campione risultante è già in soluzione, rendendolo ideale per l'analisi successiva con tecniche come la Spettroscopia di Assorbimento Atomico (AAS).

Svantaggi Critici

Questo metodo richiede attenzione costante da parte dell'operatore e può essere eseguito solo su un piccolo numero di campioni alla volta. La preoccupazione principale è la sicurezza, poiché comporta la manipolazione di acidi altamente corrosivi e pericolosi, richiedendo l'uso di una cappa aspirante specializzata.

Comprendere i Compromessi

La scelta del metodo corretto richiede una chiara comprensione dei compromessi che si stanno facendo tra velocità, sicurezza e accuratezza analitica.

Volatilità vs. Semplicità

La calcinazione a secco offre semplicità operativa ma al costo di risultati potenzialmente imprecisi per gli elementi volatili. Se l'obiettivo è semplicemente la "cenere totale", è spesso sufficiente. Se l'obiettivo è quantificare metalli traccia specifici, la sua semplicità è un rischio.

Velocità vs. Produttività

La calcinazione a umido è significativamente più veloce per un singolo campione. Tuttavia, è possibile processare solo pochi campioni alla volta. La calcinazione a secco è molto lenta, ma un forno grande può processare decine o addirittura centinaia di campioni contemporaneamente, rendendo la sua produttività totale molto più elevata per i lotti grandi.

Sicurezza e Attrezzature

I rischi per la sicurezza sono fondamentalmente diversi. La calcinazione a secco comporta il pericolo di un forno estremamente caldo. La calcinazione a umido comporta il rischio chimico più complesso derivante dalla manipolazione di acidi fumanti e corrosivi, che impone ventilazione specializzata e dispositivi di protezione individuale.

Prendere la Scelta Giusta per la Tua Analisi

Il tuo obiettivo analitico dovrebbe essere l'unico fattore determinante del metodo che scegli.

- Se la tua attenzione principale è il contenuto minerale totale per il controllo qualità o l'etichettatura: La calcinazione a secco è la scelta più semplice, sicura e con maggiore produttività, supponendo che non ci siano minerali volatili di interesse.

- Se la tua attenzione principale è la quantificazione di minerali traccia volatili specifici (es. piombo, mercurio, zinco): La digestione umida è l'unico metodo affidabile per garantire che questi elementi non vadano persi.

- Se la tua attenzione principale è la preparazione di un campione per l'analisi tramite AAS o ICP: La digestione umida è spesso più efficiente in quanto lascia i minerali in una soluzione liquida pronta per l'analisi diretta.

In definitiva, la selezione della tecnica di calcinazione corretta è il primo passo per garantire l'accuratezza e la rilevanza dei risultati della tua analisi minerale.

Tabella Riassuntiva:

| Metodo | Principio Fondamentale | Ideale Per | Vantaggio Chiave | Svantaggio Chiave |

|---|---|---|---|---|

| Calcinazione a Secco | Combustione in forno ad alta temperatura (500-600°C) | Contenuto minerale totale, alta produttività di campioni | Semplice, alta produttività, nessun prodotto chimico pericoloso | Potenziale perdita di minerali volatili (es. Pb, Hg, Zn) |

| Calcinazione a Umido | Ossidazione chimica con acidi forti e calore | Quantificazione di minerali traccia volatili specifici | Impedisce la perdita di elementi volatili, più veloce per singoli campioni | Richiede sostanze chimiche pericolose, attenzione costante dell'operatore |

Garantire un'Analisi Minerale Accurata con l'Attrezzatura Giusta

La scelta del metodo di calcinazione corretto è fondamentale per i risultati del tuo laboratorio. KINTEK è specializzata nel fornire le attrezzature di laboratorio affidabili di cui hai bisogno per eseguire con fiducia sia la calcinazione a secco che quella a umido.

- Per la Calcinazione a Secco: La nostra gamma di forni a muffola ad alta temperatura offre un controllo preciso della temperatura e un riscaldamento uniforme per una determinazione coerente e ad alta produttività del contenuto di ceneri.

- Per la Calcinazione a Umido: Forniamo la vetreria e i materiali di consumo essenziali richiesti per una digestione acida sicura, aiutandoti a manipolare i materiali pericolosi in modo sicuro.

Lascia che KINTEK sia il tuo partner nella precisione. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per la tua applicazione specifica, garantendo sicurezza, efficienza e risultati accurati per la tua analisi minerale.

Contatta oggi il nostro team per discutere le esigenze del tuo laboratorio e trovare la soluzione perfetta!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quali sono i rischi nell'uso di un forno a muffola? Mitigare i pericoli termici, materiali e operativi

- Cosa succede in un forno a muffola? Ottenere una lavorazione ad alta temperatura pura e uniforme

- A cosa servono i forni a muffola? Ottieni una lavorazione ad alta temperatura precisa e priva di contaminanti

- Qual è la costruzione di un forno a muffola? Un'analisi approfondita dei suoi sistemi principali

- Come si esegue la calcinazione? Domina il Trattamento Termico Preciso per i Tuoi Materiali