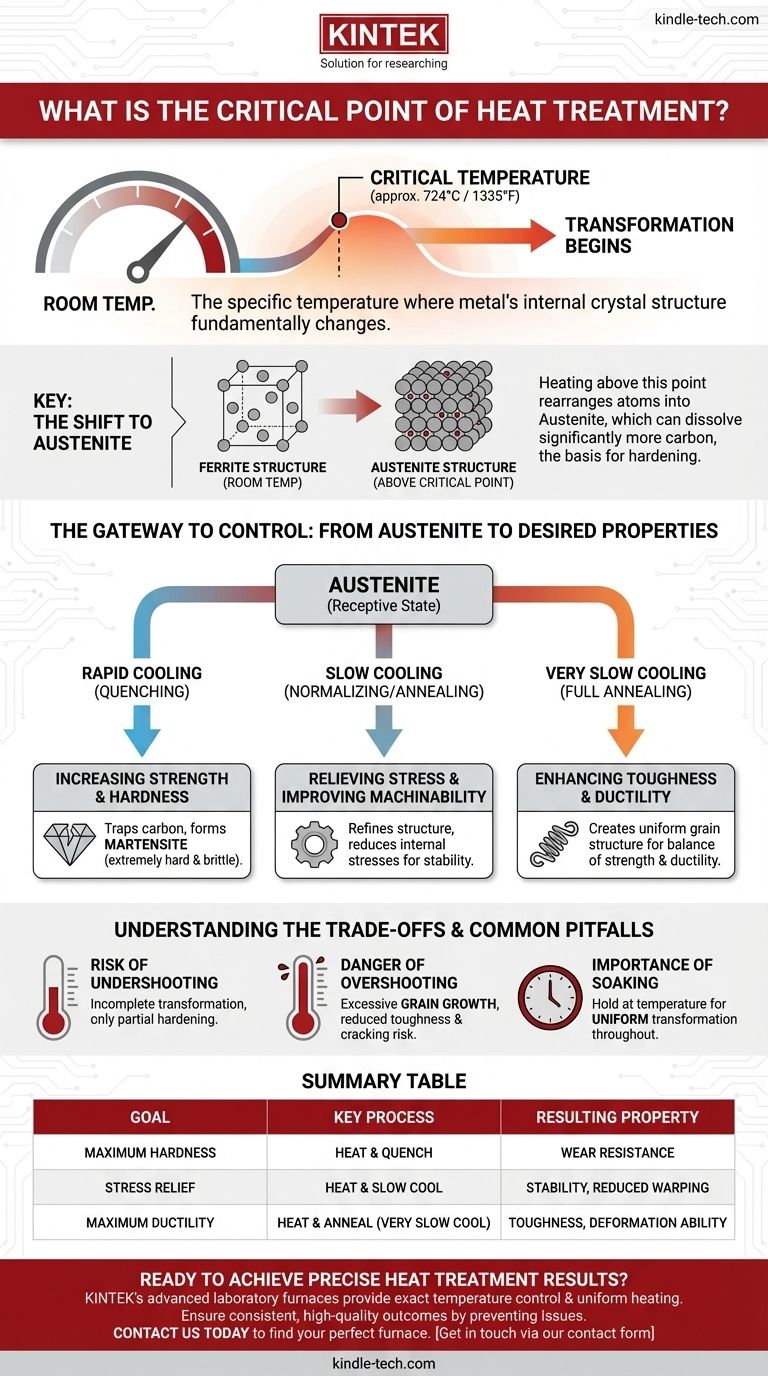

Nel trattamento termico, il punto critico si riferisce a una temperatura specifica alla quale la struttura cristallina interna di un metallo subisce un cambiamento fondamentale. Per l'acciaio comune, questa trasformazione inizia a circa 724°C (1335°F). Il riscaldamento al di sopra di questa temperatura fa sì che gli atomi dell'acciaio si riorganizzino in una nuova struttura chiamata austenite, che è il primo passo essenziale per alterarne le proprietà meccaniche.

Raggiungere la temperatura critica non significa semplicemente scaldare un metallo; significa sbloccare il suo potenziale di trasformazione. Superare questa soglia termica ristruttura fondamentalmente il materiale a livello atomico, rendendolo ricettivo per essere temprato, ammorbidito o stabilizzato attraverso un raffreddamento controllato.

Il Meccanismo: Cosa Succede al Punto Critico?

La temperatura critica non è un numero arbitrario; segna una precisa trasformazione di fase nel reticolo cristallino dell'acciaio. Comprendere questo cambiamento è fondamentale per comprendere tutti i successivi processi di trattamento termico.

Il Passaggio all'Austenite

A temperatura ambiente, l'acciaio esiste in una struttura cristallina nota come ferrite. Quando viene riscaldato al di sopra della sua temperatura critica, questi cristalli si dissolvono e ricristallizzano in una disposizione atomica diversa e più compatta chiamata austenite.

Il Ruolo Unico del Carbonio

La nuova struttura austenitica ha una proprietà notevole: può sciogliere una quantità di carbonio significativamente maggiore rispetto alla struttura ferritica a temperatura ambiente. Questa capacità di assorbire carbonio nel reticolo cristallino del ferro è l'intera base per la tempra dell'acciaio.

La Porta verso il Controllo

Senza prima trasformare l'acciaio in austenite, processi come la tempra e la normalizzazione sono impossibili. Raggiungere la temperatura critica è il primo passo non negoziabile che rende controllabili le proprietà finali dell'acciaio attraverso le successive operazioni di raffreddamento.

Obiettivi Pratici Raggiunti Attraverso la Temperatura Critica

Riscaldare un pezzo oltre la sua temperatura critica viene fatto per ottenere risultati specifici e tangibili. Le proprietà finali sono determinate non solo dal raggiungimento di questa temperatura, ma da come l'acciaio viene raffreddato da essa.

Aumento della Resistenza e della Durezza

Per rendere l'acciaio duro e resistente all'usura, viene riscaldato al di sopra della temperatura critica finché non diventa completamente austenitico. Viene quindi raffreddato molto rapidamente, un processo chiamato tempra (quenching). Questo raffreddamento rapido intrappola gli atomi di carbonio disciolti, creando una nuova struttura estremamente dura e fragile chiamata martensite.

Rilascio delle Tensioni e Miglioramento della Lavorabilità

Dopo processi come la saldatura o la formatura pesante, l'acciaio presenta notevoli tensioni interne. Riscaldandolo al di sopra del punto critico e poi raffreddandolo lentamente (un processo chiamato normalizzazione o ricottura), la struttura cristallina può riformarsi in uno stato più uniforme e privo di tensioni, rendendo il pezzo più facile da lavorare e meno incline alla deformazione.

Miglioramento della Tenacità e della Duttilità

Sebbene la tempra renda l'acciaio molto duro, lo rende anche fragile. Altri tassi di raffreddamento dallo stato austenitico possono essere utilizzati per affinare la struttura del grano, creando un prodotto finale che bilancia la resistenza con la duttilità (la capacità di deformarsi senza rompersi).

Comprendere i Compromessi e le Insidie Comuni

La precisione è tutto quando si ha a che fare con le temperature critiche. Sia non raggiungere che superare l'intervallo di temperatura target può compromettere l'integrità del pezzo finale.

Il Rischio di Non Raggiungere la Temperatura

Non raggiungere la temperatura critica significa che la trasformazione in austenite sarà incompleta. Se si tenta quindi di temprare il pezzo, solo una piccola frazione del materiale si indurirà, con conseguente fallimento del trattamento termico e un componente che non soddisfa le specifiche di progettazione.

Il Pericolo di Superare la Temperatura

Riscaldare l'acciaio troppo al di sopra della temperatura critica, o mantenerlo lì troppo a lungo, provoca una crescita eccessiva dei singoli grani cristallini. Questa condizione, nota come crescita del grano, può ridurre permanentemente la tenacità dell'acciaio e renderlo più suscettibile alla fessurazione.

L'Importanza della Mantenimento (Soaking)

Il semplice raggiungimento della temperatura critica non è sufficiente. Il componente deve essere mantenuto a quella temperatura per una durata specifica, nota come mantenimento (soaking). Ciò assicura che la trasformazione di fase in austenite avvenga uniformemente attraverso l'intera sezione trasversale del pezzo, non solo sulla superficie.

Fare la Scelta Giusta per il Tuo Obiettivo

Controllare il processo di trattamento termico attorno alla temperatura critica ti permette di adattare le proprietà di un materiale alla sua applicazione prevista. Il tuo obiettivo detta il tuo metodo.

- Se il tuo obiettivo principale è la massima durezza e resistenza all'usura: Devi riscaldare l'acciaio al di sopra della sua temperatura critica per formare austenite e poi temprare rapidamente.

- Se il tuo obiettivo principale è il rilascio delle tensioni interne per la stabilità: Riscalda il materiale oltre il suo punto critico e lascialo raffreddare lentamente e uniformemente, spesso in aria ferma.

- Se il tuo obiettivo principale è la massima morbidezza e duttilità: Usa un processo di ricottura completa riscaldando al di sopra della temperatura critica e poi raffreddando estremamente lentamente all'interno di un forno isolato.

Padroneggiare il punto critico è la chiave per sbloccare e controllare l'immenso potenziale immagazzinato all'interno di un pezzo di acciaio.

Tabella Riassuntiva:

| Obiettivo | Processo Chiave | Proprietà Risultante |

|---|---|---|

| Durezza Massima | Riscaldare sopra il punto critico, poi temprare | Resistenza all'usura |

| Rilascio delle Tensioni e Lavorabilità | Riscaldare sopra il punto critico, poi raffreddare lentamente | Stabilità, riduzione della deformazione |

| Duttilità Massima | Riscaldare sopra il punto critico, poi ricottura (raffreddamento molto lento) | Tenacità, capacità di deformarsi |

Pronto a ottenere risultati precisi nel trattamento termico?

I forni da laboratorio avanzati di KINTEK forniscono il controllo esatto della temperatura e il riscaldamento uniforme essenziali per raggiungere e mantenere in modo affidabile il punto critico. Sia che tu stia temprando utensili, ricuocendo componenti o normalizzando strutture, le nostre attrezzature garantiscono risultati coerenti e di alta qualità prevenendo problemi come la trasformazione incompleta o la crescita del grano.

Contattaci oggi per trovare il forno perfetto per le tue specifiche esigenze di trasformazione dell'acciaio. Lascia che KINTEK sia il tuo partner nella precisione. Contattaci tramite il nostro modulo di contatto.

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Quale temperatura dovrebbe avere una fornace a muffola per il contenuto di ceneri? Ottieni risultati accurati con il calore giusto

- Il metallo si espande quando viene riscaldato o raffreddato? La scienza della dilatazione termica spiegata

- Qual è la temperatura di incenerimento di una fornace a muffola? Trova la tua precisa temperatura di incenerimento

- A cosa serve una muffola per la determinazione delle ceneri? Ottieni un'analisi inorganica precisa

- Come si controlla il contenuto di ceneri di un forno a muffola? Una guida passo-passo all'analisi dei materiali