In breve, la determinazione del contenuto di ceneri comporta la pesatura di un campione, il riscaldamento in una fornace a muffola ad alta temperatura per bruciare completamente tutta la materia organica, e quindi la pesatura del residuo inorganico rimanente. Questo semplice processo di "perdita per ignizione" è un metodo fondamentale per quantificare il contenuto minerale non combustibile all'interno di un materiale.

Il principio fondamentale è l'analisi gravimetrica: misurando attentamente la massa persa durante la combustione ad alta temperatura, è possibile calcolare con precisione la percentuale di materiale inorganico non combustibile (ceneri) che rimane. L'accuratezza dipende dalla combustione completa e dalla prevenzione della contaminazione da umidità durante il raffreddamento.

Il Principio: Cos'è la Cenere?

L'analisi del contenuto di ceneri si basa su un concetto semplice noto come analisi termogravimetrica, o più semplicemente, "perdita per ignizione".

Definire "Cenere"

La cenere è il residuo inorganico che rimane dopo che un campione è stato completamente bruciato. Consiste in componenti minerali come ossidi, silicati e fosfati che non bruciano alle alte temperature utilizzate nell'analisi.

Il Processo di Combustione

Quando un campione viene riscaldato in una fornace a muffola, tipicamente a temperature tra 550°C e 900°C, tutti i componenti organici (composti a base di carbonio) reagiscono con l'ossigeno e vengono convertiti in prodotti gassosi come anidride carbonica e vapore acqueo. Questi gas vengono ventilati, lasciando dietro di sé solo i minerali inorganici stabili.

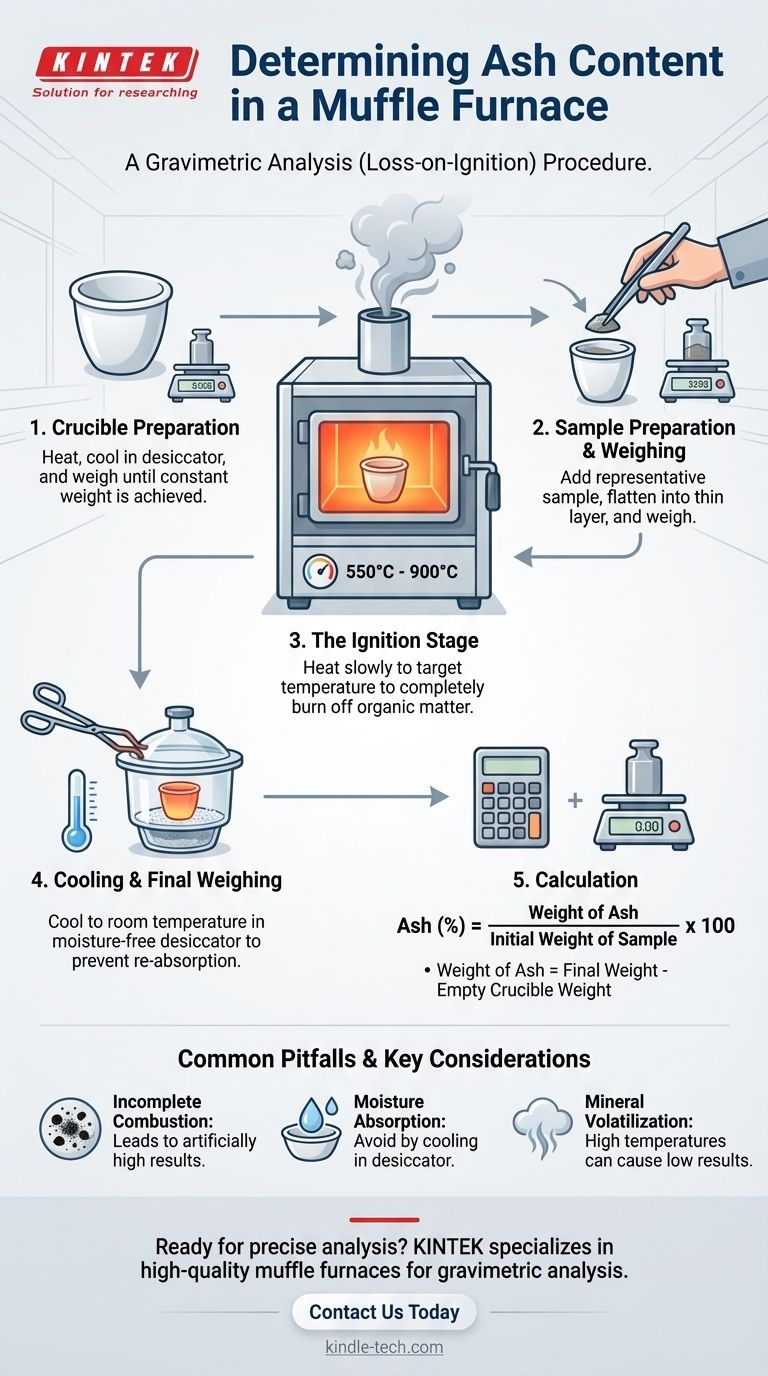

La Procedura Passo-Passo per l'Incenerimento

Una determinazione affidabile del contenuto di ceneri segue una procedura precisa e ripetibile. Ogni passaggio è progettato per eliminare le variabili e garantire una misurazione finale accurata.

1. Preparazione del Crogiolo

Prima di introdurre il campione, il contenitore stesso deve essere preparato. Un crogiolo vuoto di porcellana o platino viene riscaldato nella fornace a muffola alla temperatura di prova (es. 900°C) per circa un'ora.

Viene quindi rimosso con pinze, posto in un essiccatore per raffreddarsi a temperatura ambiente e pesato con precisione. Questo processo viene ripetuto fino a quando il crogiolo raggiunge un peso costante, assicurando che qualsiasi umidità o residuo venga rimosso.

2. Preparazione del Campione e Pesatura Iniziale

Una porzione rappresentativa del materiale viene posta nel crogiolo pre-pesato. Per i solidi come polimeri o gomma, il campione dovrebbe essere appiattito in uno strato sottile. Questo massimizza la superficie e assicura una combustione uniforme e completa.

Il crogiolo con il campione viene quindi pesato di nuovo. Il peso iniziale del campione viene calcolato sottraendo il peso costante del crogiolo vuoto.

3. La Fase di Ignizione

Il crogiolo contenente il campione viene posto nella fornace a muffola fredda o leggermente calda. La fornace viene quindi programmata per aumentare lentamente la temperatura target per evitare che il campione si spruzzi e perda massa.

Il campione viene "incenerito" a questa temperatura di picco (es. 900°C) per diverse ore fino a quando tutto il materiale carbonioso nero è scomparso, lasciando una cenere di colore chiaro.

4. Raffreddamento e Pesatura Finale

Utilizzando pinze lunghe e indossando guanti resistenti al calore, il crogiolo caldo viene rimosso con cautela dalla fornace e immediatamente posto all'interno di un essiccatore.

Un essiccatore è un contenitore sigillato con un agente essiccante che fornisce un ambiente privo di umidità. Questo è fondamentale perché la cenere calda è igroscopica e assorbirà l'umidità atmosferica mentre si raffredda, aumentando artificialmente il suo peso.

Una volta che il crogiolo si è raffreddato completamente a temperatura ambiente, viene pesato un'ultima volta.

5. Calcolo

La percentuale di cenere viene calcolata utilizzando una semplice formula:

Cenere (%) = (Peso della Cenere / Peso Iniziale del Campione) x 100

Dove:

- Peso della Cenere = (Peso del crogiolo + cenere) - (Peso del crogiolo vuoto)

- Peso Iniziale del Campione = (Peso del crogiolo + campione) - (Peso del crogiolo vuoto)

Errori Comuni e Considerazioni Chiave

Sebbene la procedura sia semplice, diversi fattori possono compromettere l'accuratezza dei risultati. La consapevolezza di questi problemi è il segno di un tecnico esperto.

Combustione Incompleta

Se il campione è troppo spesso o il tempo di incenerimento è troppo breve, parte del materiale organico potrebbe non bruciare completamente. Questo lascia residui di carbonio (visibili come macchie nere) mescolati con la cenere, portando a una lettura del contenuto di ceneri artificialmente alta.

Assorbimento di Umidità

Non utilizzare un essiccatore per il raffreddamento è l'errore più comune. Un crogiolo caldo crea correnti di convezione, e la cenere stessa attirerà prontamente l'umidità dall'aria, alterando il peso finale verso l'alto. Raffreddare sempre a temperatura ambiente all'interno di un essiccatore.

Volatilizzazione dei Minerali

Alcuni sali inorganici possono diventare volatili e vaporizzare a temperature molto elevate. Se la temperatura di incenerimento è troppo alta per i minerali specifici nel campione, si può perdere parte della cenere, portando a un risultato artificialmente basso. Questo è il motivo per cui i metodi standardizzati (come ASTM) specificano temperature precise per materiali diversi.

Sicurezza e Cura delle Attrezzature

Maneggiare sempre i crogioli caldi con pinze e indossare dispositivi di protezione individuale (DPI) appropriati, inclusi guanti resistenti al calore e occhiali di sicurezza. Al termine dell'analisi, assicurarsi che l'alimentazione della fornace sia spenta e che l'attrezzatura sia mantenuta secondo le linee guida del produttore.

Applicare Questo al Tuo Obiettivo

Il tuo obiettivo specifico determina quali parti del processo enfatizzare.

- Se il tuo obiettivo principale è il controllo qualità di routine: La coerenza è fondamentale. Segui rigorosamente una Procedura Operativa Standard (SOP) validata, prestando molta attenzione al raggiungimento di un peso costante del crogiolo e all'utilizzo di tempi e temperature di incenerimento identici per ogni test.

- Se il tuo obiettivo principale è la caratterizzazione dei materiali o la ricerca e sviluppo: Comprendere i limiti del metodo è fondamentale. Sii consapevole che i risultati rappresentano il riempitivo inorganico totale, non la sua composizione specifica, e considera il potenziale di volatilizzazione minerale alla temperatura scelta.

- Se il tuo obiettivo principale è la risoluzione dei problemi o l'analisi dei guasti: Cerca deviazioni dal contenuto di ceneri previsto. Un valore insolitamente alto potrebbe indicare una combustione incompleta o contaminazione, mentre un valore basso potrebbe indicare una formulazione del materiale errata.

Padroneggiando questa procedura, ottieni una finestra chiara e affidabile sulla composizione fondamentale del tuo materiale.

Tabella Riepilogativa:

| Fase Chiave | Scopo | Considerazione Critica |

|---|---|---|

| Preparazione del Crogiolo | Raggiungere un peso costante | Preriscaldare per rimuovere umidità e residui |

| Pesatura del Campione | Misurare la massa iniziale | Appiattire il campione per una combustione uniforme |

| Ignizione | Bruciare la materia organica | Controllare la rampa di temperatura per prevenire spruzzi |

| Raffreddamento | Prevenire l'assorbimento di umidità | Usare l'essiccatore per ceneri igroscopiche |

| Pesatura Finale | Calcolare la percentuale di cenere | Assicurare il raffreddamento completo a temperatura ambiente |

Pronto a ottenere un'analisi precisa del contenuto di ceneri nel tuo laboratorio?

KINTEK è specializzata in fornaci a muffola e attrezzature da laboratorio di alta qualità progettate per un'analisi gravimetrica accurata. Le nostre soluzioni garantiscono combustione completa, riscaldamento uniforme e risultati affidabili per il tuo controllo qualità, ricerca e sviluppo o esigenze di caratterizzazione dei materiali.

Contattaci oggi stesso per trovare la fornace perfetta per la tua applicazione ed elevare le tue capacità analitiche.

Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la differenza tra sinterizzazione e fusione? Padroneggia i processi termici chiave per i tuoi materiali

- Cos'è il processo di sgrassaggio (debinding)? Una guida alla rimozione critica del legante per MIM e stampa 3D

- Quali sono i cinque trattamenti termici comuni dei metalli? Padroneggiare i processi per proprietà dei materiali precise

- Un forno a muffola è un forno a vuoto? Scegliere la giusta soluzione ad alta temperatura per il tuo laboratorio

- Quali caratteristiche costruttive contribuiscono alla praticità e all'affidabilità di un forno a muffola? Elementi chiave di progettazione per il successo in laboratorio