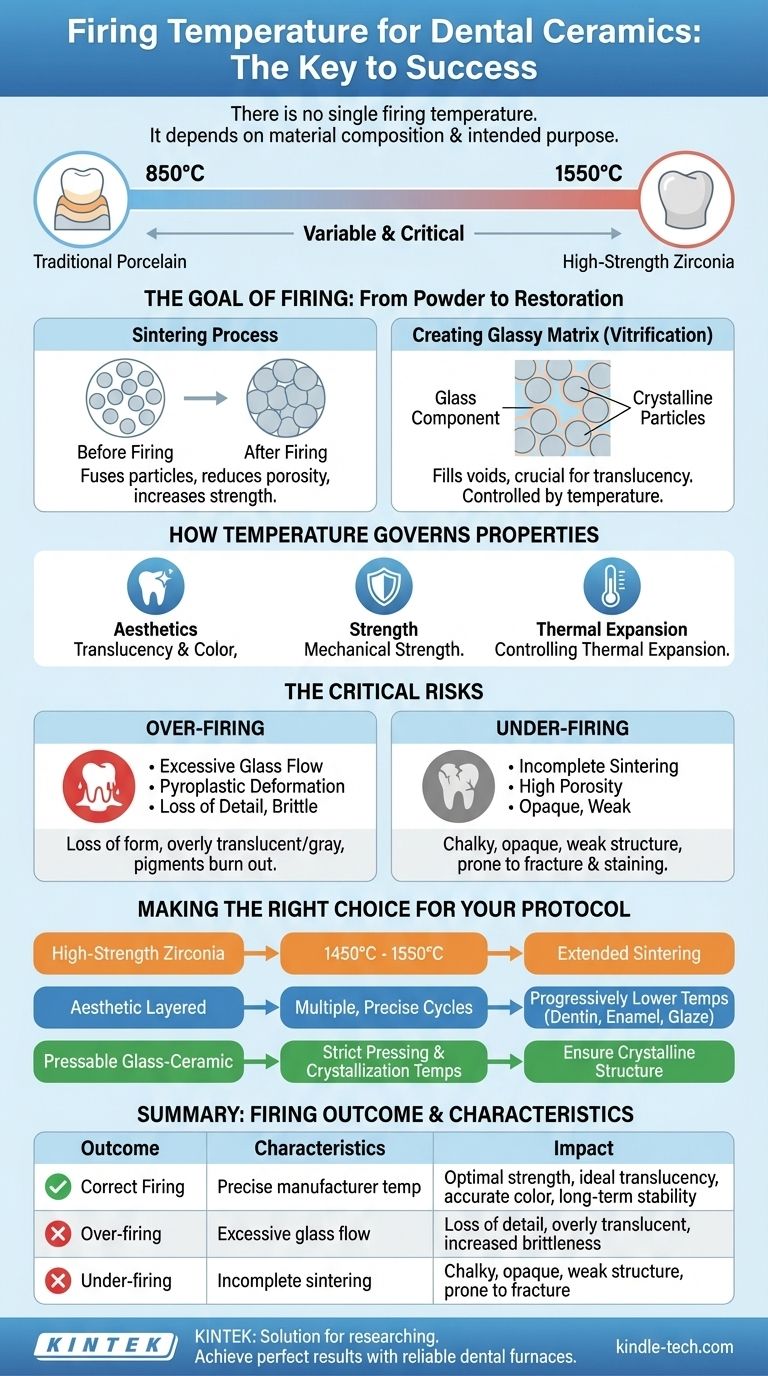

Non esiste un'unica temperatura di cottura per le ceramiche dentali. Al contrario, la temperatura corretta è dettata interamente dalla composizione specifica del materiale e dallo scopo previsto. Ad esempio, le porcellane feldspatiche tradizionali possono essere cotte tra 850°C e 1350°C, mentre la zirconia moderna ad alta resistenza richiede temperature di sinterizzazione molto più elevate, spesso tra 1450°C e 1550°C.

La temperatura di cottura non è un numero statico, ma una variabile critica in un processo complesso. Raggiungere la temperatura precisa raccomandata dal produttore è il fattore determinante nel trasformare la polvere ceramica in un restauro con la giusta resistenza, colore e traslucenza, prevenendo direttamente il fallimento clinico.

L'obiettivo della cottura: dalla polvere al restauro

Lo scopo della cottura è convertire le particelle ceramiche sciolte in una struttura densa, solida e stabile. Questo processo, noto come sinterizzazione, è ciò che conferisce al restauro finale le sue proprietà funzionali.

Il processo di sinterizzazione

La sinterizzazione è un processo termico in cui le particelle ceramiche vengono riscaldate al di sotto del loro punto di fusione. A queste alte temperature, le particelle iniziano a fondersi nei loro punti di contatto, riducendo lo spazio vuoto (porosità) tra di esse e causando il restringimento e la densificazione del materiale.

Questa densificazione è direttamente responsabile della resistenza finale del restauro. Una sinterizzazione incompleta si traduce in un materiale poroso e debole, incline alla frattura.

Creazione della matrice vetrosa

La maggior parte delle ceramiche dentali estetiche contiene una componente vetrosa. Durante la cottura, questo vetro fluisce e riempie i vuoti rimanenti tra le particelle cristalline. Questo processo, chiamato vetrificazione, è cruciale per creare la traslucenza.

La quantità e il flusso di questa fase vetrosa sono controllati dalla temperatura. Un flusso insufficiente si traduce in un aspetto opaco e gessoso, mentre un flusso eccessivo può creare un restauro eccessivamente traslucido e dall'aspetto grigiastro.

Come la temperatura governa le proprietà finali

Anche piccole deviazioni dalla temperatura di cottura ideale possono avere conseguenze significative e visibili per il restauro finale, influenzando sia la sua estetica sia la sua durabilità a lungo termine.

Raggiungere la traslucenza e il colore ideali

L'aspetto finale di una corona in ceramica è direttamente collegato al modo in cui interagisce con la luce. Questo è governato dal rapporto tra le strutture cristalline e la matrice vetrosa, che è impostato dalla temperatura di cottura.

Una cottura corretta produce il livello di traslucenza desiderato, consentendo al restauro di fondersi naturalmente con i denti adiacenti. Come notato nelle osservazioni cliniche, temperature improprie possono rovinare questo equilibrio.

Garantire la resistenza meccanica

Una ceramica cotta correttamente presenta una porosità interna minima e forti legami tra le sue particelle. Ciò rende il materiale altamente resistente alle forze della masticazione.

Temperature errate possono lasciare il materiale sotto-sinterizzato e debole o creare stress interni che portano alla propagazione di crepe e a un cedimento catastrofico nella bocca del paziente.

Controllo dell'espansione termica

Per i restauri che prevedono la stratificazione di materiali diversi, come la porcellana fusa su metallo (PFM), l'abbinamento del coefficiente di espansione termica (CTE) è fondamentale.

La temperatura di cottura può alterare il CTE di una ceramica. Una discrepanza tra la ceramica e la sottostruttura sottostante può causare stress durante il raffreddamento, portando a crepe o delaminazione.

I rischi critici: sovra-cottura rispetto a sotto-cottura

Ogni ceramica dentale ha una temperatura di maturazione ideale. Deviare al di sopra o al di sotto di questo punto introduce fallimenti distinti e prevedibili.

Le conseguenze della sovra-cottura

Riscaldare una ceramica oltre la sua temperatura ideale fa sì che la fase vetrosa diventi troppo fluida. Ciò porta a una perdita di forma e di dettagli superficiali, un fenomeno noto come flusso piroplastico.

Il restauro può apparire eccessivamente vetroso, troppo traslucido e spesso scolorito poiché i pigmenti possono essere "bruciati". Questo eccesso di vetro può anche rendere il materiale più fragile.

Le conseguenze della sotto-cottura

Non raggiungere la temperatura target impedisce alle particelle ceramiche di fondersi adeguatamente. Il processo di sinterizzazione è incompleto, lasciando il materiale poroso e debole.

Un restauro sotto-cotto apparirà opaco, gessoso e privo di vita perché la luce viene diffusa dai vuoti interni. Sarà anche più solubile nei fluidi orali e suscettibile a macchie e usura prematura.

Fare la scelta giusta per il tuo protocollo

Il tuo protocollo deve essere guidato dalle istruzioni specifiche del produttore del materiale. L'obiettivo non è trovare una temperatura universale, ma eseguire il ciclo di cottura corretto per il materiale scelto con assoluta precisione.

- Se il tuo obiettivo principale è una corona in zirconia monolitica ad alta resistenza: Devi utilizzare un forno di sinterizzazione ad alta temperatura in grado di raggiungere e mantenere temperature intorno ai 1450°C - 1550°C per un periodo prolungato per ottenere la piena densificazione.

- Se il tuo obiettivo principale è un restauro stratificato altamente estetico (es. PFM): Devi eseguire cicli di cottura multipli e precisi a temperature progressivamente più basse per dentina, smalto e strati di vetrina, seguendo la scheda tecnica del materiale senza deviazioni.

- Se il tuo obiettivo principale è una ceramica vetrosa pressabile: Devi aderire rigorosamente sia alla temperatura di pressatura sia alle successive temperature di cottura di cristallizzazione per garantire la formazione della corretta struttura cristallina, che fornisce la resistenza del materiale.

Padroneggiare il ciclo di cottura è un requisito non negoziabile per produrre restauri dentali prevedibili, durevoli ed estetici.

Tabella riassuntiva:

| Risultato della cottura | Caratteristiche chiave | Impatto sul restauro |

|---|---|---|

| Cottura corretta | Temperatura precisa raccomandata dal produttore | Resistenza ottimale, traslucenza ideale, colore accurato, stabilità a lungo termine |

| Sovra-cottura | Flusso vetroso eccessivo, deformazione piroplastica | Perdita di dettagli, aspetto eccessivamente traslucido/grigiastro, aumento della fragilità |

| Sotto-cottura | Sinterizzazione incompleta, elevata porosità | Aspetto gessoso, opaco, struttura debole incline a fratture e macchie |

Ottieni risultati ceramici perfetti con ogni ciclo di cottura

Produrre restauri dentali prevedibili e di alta qualità richiede precisione assoluta nel processo di cottura. Il forno da laboratorio giusto è la base di questa precisione, assicurando che tu possa colpire costantemente le temperature esatte richieste per tutto, dalla zirconia ad alta resistenza (1450-1550°C) alle porcellane stratificate estetiche.

KINTEK è specializzata in attrezzature e materiali di consumo per laboratorio, al servizio delle esigenze del laboratorio. Forniamo forni dentali affidabili progettati per accuratezza e durata, aiutandoti a prevenire fallimenti clinici e a ottenere un'estetica impeccabile.

Lascia che ti aiutiamo a migliorare le capacità del tuo laboratorio. Contatta oggi i nostri esperti per trovare il forno perfetto per i tuoi materiali ceramici e protocolli specifici.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a atmosfera controllata con nastro a maglie

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace a muffola da 1800℃ per laboratorio

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quale attrezzatura viene utilizzata nella pirolisi? Scegliere il reattore giusto per la vostra materia prima e i vostri prodotti

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi