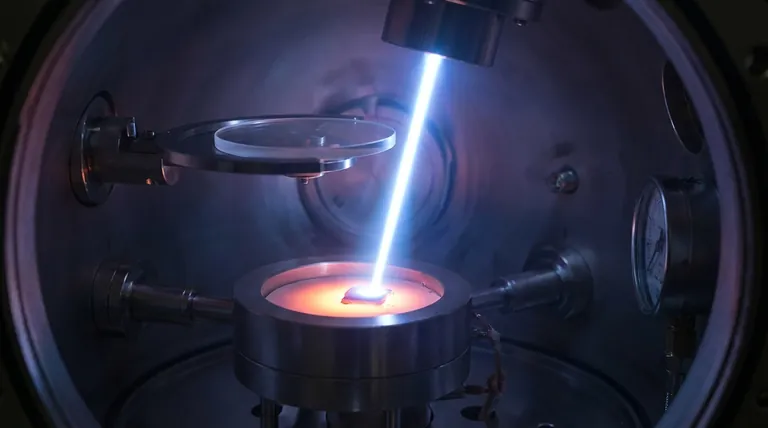

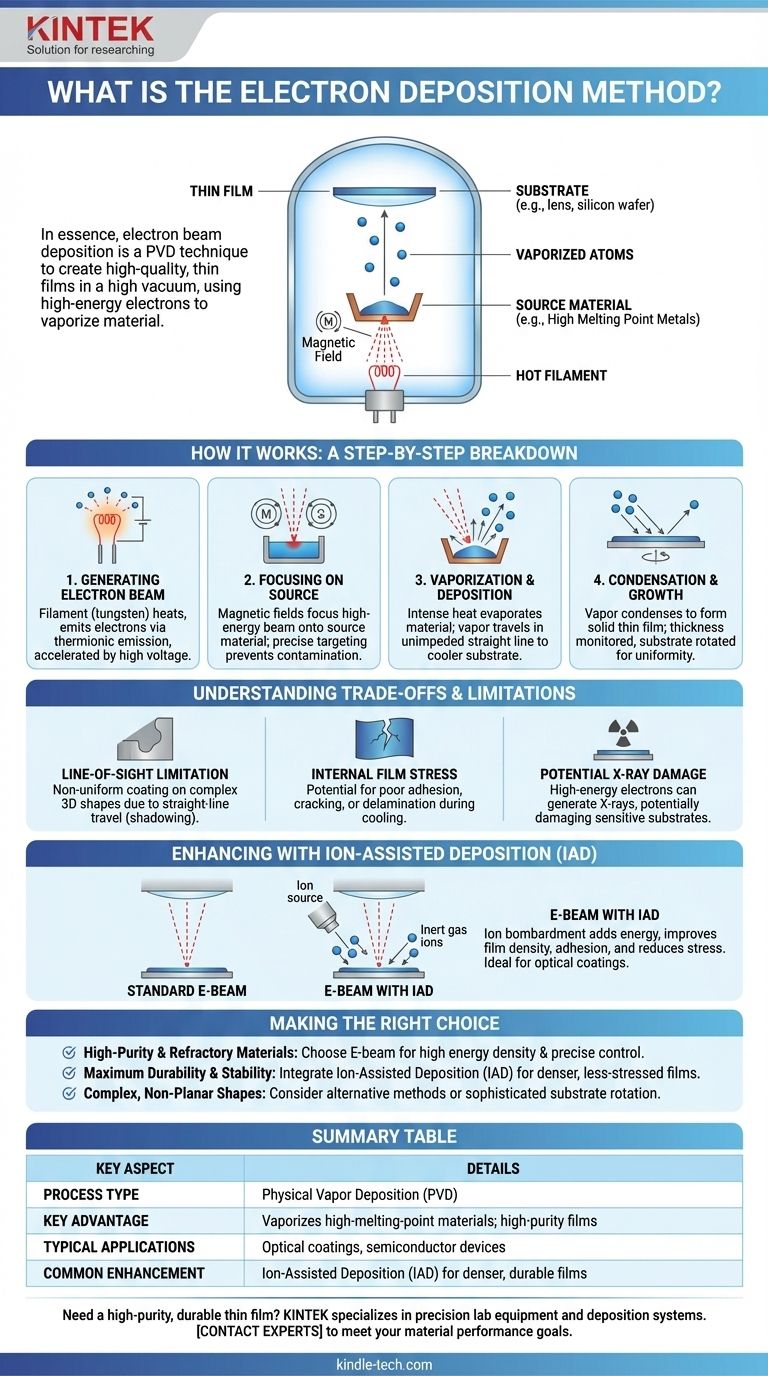

In sostanza, la deposizione a fascio di elettroni è una tecnica di deposizione fisica da fase vapore (PVD) utilizzata per creare film sottili di materiale di alta qualità. Funziona in alto vuoto, utilizzando un fascio focalizzato di elettroni ad alta energia per vaporizzare un materiale sorgente. Il vapore risultante viaggia quindi e si condensa su un substrato bersaglio, formando un rivestimento controllato con precisione.

Il principio fondamentale della deposizione a fascio di elettroni è la sua capacità di trasferire un'immensa energia in una piccola area. Ciò consente di vaporizzare anche materiali con punti di fusione molto elevati, producendo film sottili eccezionalmente puri e ben controllati, fondamentali per applicazioni avanzate come l'ottica e l'elettronica.

Come funziona la deposizione a fascio di elettroni: una scomposizione passo passo

Per comprendere veramente questo metodo, è meglio suddividerlo nelle sue fasi operative principali. L'intero processo avviene all'interno di una camera ad alto vuoto per garantire la purezza del film finale.

Fase 1: Generazione del fascio di elettroni

Un fascio di elettroni viene generato da un filamento caldo, tipicamente realizzato in tungsteno. Questo filamento viene riscaldato fino al punto in cui emette una nuvola di elettroni attraverso un processo chiamato emissione termoionica.

Questi elettroni liberi vengono quindi accelerati da un forte campo elettrico, che li dirige con alta tensione (tipicamente diversi kilovolt) verso il materiale sorgente.

Fase 2: Focalizzazione sul materiale sorgente

Il fascio di elettroni ad alta energia viene guidato e focalizzato utilizzando campi magnetici. Questa precisione consente al fascio di colpire un punto molto piccolo sul materiale sorgente, che è alloggiato in un crogiolo o "focolare" di rame raffreddato ad acqua.

Questo riscaldamento mirato è un vantaggio chiave. Assicura che solo il materiale sorgente venga vaporizzato, prevenendo la contaminazione dal crogiolo stesso.

Fase 3: Vaporizzazione e deposizione

L'energia intensa e focalizzata del fascio di elettroni riscalda rapidamente il materiale sorgente fino al suo punto di ebollizione, facendolo evaporare (o sublimare).

Poiché la camera è sotto alto vuoto, gli atomi vaporizzati viaggiano in una linea retta e senza ostacoli—un percorso "linea di vista"—fino a quando non colpiscono il substrato più freddo (come una lente, un wafer di silicio o un altro componente).

Fase 4: Condensazione e crescita del film

Al momento dell'impatto con il substrato, gli atomi di vapore si condensano e formano un film sottile solido. Lo spessore di questo film viene monitorato in tempo reale e controllato regolando la potenza del fascio di elettroni, che determina il tasso di evaporazione.

I substrati vengono spesso fatti ruotare per garantire che il rivestimento venga applicato nel modo più uniforme possibile sulla loro superficie.

Comprendere i compromessi e i limiti

Sebbene potente, la deposizione a fascio di elettroni non è priva delle sue caratteristiche specifiche e delle potenziali sfide. Comprendere questi aspetti è fondamentale per la sua applicazione di successo.

Il limite della linea di vista

Il percorso rettilineo del materiale vaporizzato significa che può essere difficile rivestire uniformemente forme tridimensionali complesse. Le aree che non sono nella linea di vista diretta della sorgente riceveranno poco o nessun rivestimento, un fenomeno noto come "ombreggiatura".

Tensione interna del film

I film depositati tramite fascio di elettroni possono talvolta sviluppare una tensione interna mentre si raffreddano e solidificano. Questa tensione può portare a scarsa adesione, crepe o delaminazione se non gestita correttamente.

Potenziale di danno da raggi X

Il bombardamento di un bersaglio con elettroni ad alta energia può generare raggi X come sottoprodotto. Sebbene tipicamente di basso livello, questa radiazione può potenzialmente danneggiare substrati altamente sensibili, come alcuni componenti elettronici o polimeri.

Migliorare il processo: deposizione assistita da ioni (IAD)

Per superare alcuni di questi limiti, il processo a fascio di elettroni viene spesso migliorato con una tecnica secondaria chiamata Deposizione Assistita da Ioni (IAD).

Cos'è l'IAD?

Durante l'IAD, una sorgente ionica separata bombarda il substrato con un fascio a bassa energia di ioni di gas inerte (come l'argon) mentre il materiale vaporizzato si sta depositando.

I vantaggi del bombardamento ionico

Questo bombardamento ionico concomitante aggiunge energia agli atomi in condensazione. Ciò li aiuta a disporsi in una struttura più compatta e ordinata.

Il risultato è un rivestimento più denso e più robusto con un'adesione significativamente migliorata e una tensione interna inferiore. Per i rivestimenti ottici ad alte prestazioni, l'IAD è spesso considerata un requisito standard.

Fare la scelta giusta per il tuo obiettivo

La selezione di un metodo di deposizione dipende interamente dai requisiti del materiale e dall'obiettivo finale dell'applicazione.

- Se la tua attenzione principale sono i rivestimenti ad alta purezza o i materiali refrattari: Il fascio di elettroni è un'ottima scelta grazie alla sua elevata densità di energia, efficienza del materiale e controllo preciso della velocità.

- Se il tuo obiettivo è la massima durata e stabilità ambientale: Assicurati che il processo a fascio di elettroni sia abbinato alla Deposizione Assistita da Ioni (IAD) per produrre film più densi e meno stressati.

- Se devi rivestire forme complesse e non planari in modo uniforme: Potrebbe essere necessario prendere in considerazione metodi alternativi come lo sputtering, o assicurarsi che il tuo sistema a fascio di elettroni utilizzi una rotazione sofisticata del substrato.

Comprendendo questi principi fondamentali, puoi specificare efficacemente la giusta tecnica di deposizione per raggiungere i tuoi obiettivi di prestazione del materiale.

Tabella riassuntiva:

| Aspetto chiave | Dettagli |

|---|---|

| Tipo di processo | Deposizione fisica da fase vapore (PVD) |

| Vantaggio principale | Vaporizza materiali ad alto punto di fusione; film ad alta purezza |

| Applicazioni tipiche | Rivestimenti ottici, dispositivi a semiconduttore |

| Miglioramento comune | Deposizione Assistita da Ioni (IAD) per film più densi e durevoli |

Hai bisogno di un film sottile ad alta purezza e durevole per il tuo progetto?

KINTEK è specializzata in apparecchiature di laboratorio di precisione, inclusi sistemi di deposizione avanzati. La nostra esperienza assicura che tu ottenga la soluzione giusta per rivestire ottiche ad alte prestazioni, semiconduttori e altri componenti critici.

Contatta oggi i nostri esperti per discutere come la nostra tecnologia di deposizione a fascio di elettroni può soddisfare i tuoi specifici obiettivi di prestazione del materiale.

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Crogiolo in nitruro di boro conduttivo per rivestimento per evaporazione a fascio elettronico Crogiolo BN

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Crogiolo a fascio di elettroni Crogiolo a fascio di elettroni per evaporazione

- Strumento di setacciatura elettromagnetica tridimensionale

Domande frequenti

- Qual è la funzione del rivestimento elettronico? Migliora le prestazioni elettriche e ottiche del tuo dispositivo

- Qual è lo spessore della deposizione fisica da fase vapore? Adattare il rivestimento PVD alla tua applicazione

- Quali sono i vantaggi dell'evaporazione assistita da fascio ionico rispetto alla tecnica di evaporazione termica? Scopri la Deposizione di Film Sottili Superiore

- Cos'è la deposizione di film sottili sotto vuoto? La chiave per l'ingegneria avanzata delle superfici

- Qual è la differenza tra sputtering e deposizione termica? Una guida alla scelta del giusto metodo PVD

- Cos'è la tecnica di evaporazione a fascio di elettroni (e-beam)? Ottenere la deposizione di film sottili ad alta purezza

- Come viene misurato lo spessore di un film sottile depositato durante l'evaporazione? Padroneggiare il controllo della velocità di deposizione

- Come si controlla lo spessore del film nell'evaporazione? Ottieni una precisione nanometrica con il monitoraggio a cristallo di quarzo