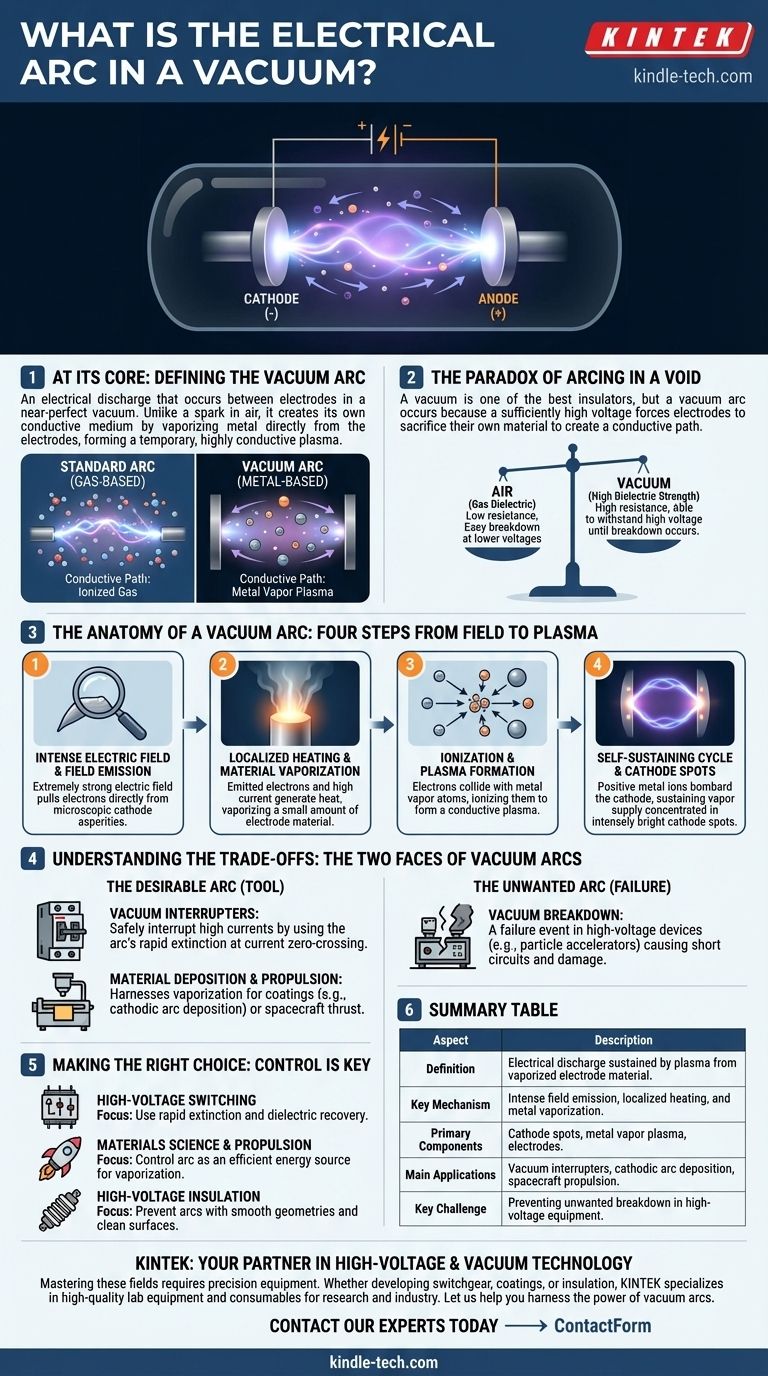

In sostanza, un arco nel vuoto è una scarica elettrica che si verifica tra due elettrodi in un vuoto quasi perfetto. A differenza di una scintilla nell'aria, che utilizza molecole di gas come percorso conduttivo, un arco nel vuoto crea il proprio mezzo conduttivo. Lo fa vaporizzando il metallo direttamente dalle superfici degli elettrodi, formando un plasma temporaneo e altamente conduttivo di ioni metallici ed elettroni che sostiene il flusso di corrente.

Il vuoto è uno dei migliori isolanti elettrici conosciuti. Il paradosso di un arco nel vuoto è che si verifica precisamente perché non c'è gas; una tensione sufficientemente elevata costringe gli elettrodi a sacrificare il proprio materiale per creare un percorso conduttivo dove non ne esisteva alcuno.

Il Paradosso dell'Arco in un Vuoto

Per comprendere un arco nel vuoto, dobbiamo prima apprezzare perché sembri impossibile. Il comportamento è completamente diverso dagli archi che sperimentiamo nel nostro ambiente quotidiano.

Il Ruolo dell'Aria in un Arco Standard

Un arco familiare, come il fulmine o la scintilla di una saldatrice, è una rottura elettrica di un gas. Un'alta tensione strappa elettroni dalle molecole d'aria (come azoto e ossigeno), creando un canale di gas ionizzato—un plasma—altamente conduttivo. Il gas stesso è il mezzo per l'arco.

L'Elevata Rigidità Dielettrica del Vuoto

Il vuoto, al contrario, ha una rigidità dielettrica molto elevata. Con quasi nessun atomo o molecola tra gli elettrodi, non c'è nulla da ionizzare. Pertanto, il vuoto dovrebbe essere un isolante quasi perfetto, capace di resistere a tensioni estremamente elevate senza rompersi.

L'Anatomia di un Arco nel Vuoto: Dal Campo al Plasma

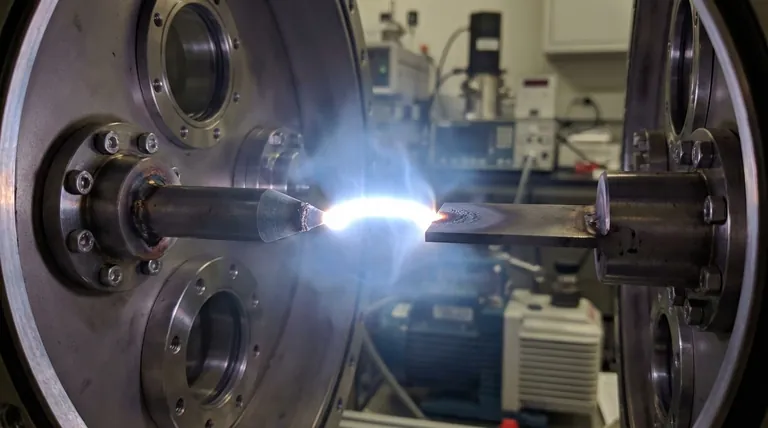

Un arco nel vuoto è avviato da un processo noto come rottura nel vuoto (vacuum breakdown). È una sequenza di eventi che trasforma un elettrodo solido in un ponte di plasma temporaneo.

Fase 1: Campo Elettrico Intenso ed Emissione di Campo

Tutto inizia con un campo elettrico estremamente forte (milioni di volt al metro) tra il catodo (elettrodo negativo) e l'anodo (elettrodo positivo). Questo campo è così intenso in punti microscopici e affilati, o "asperità", sulla superficie del catodo che può estrarre elettroni direttamente dal metallo in un processo chiamato emissione di elettroni di campo.

Fase 2: Riscaldamento Localizzato e Vaporizzazione del Materiale

Questi elettroni emessi accelerano attraverso lo spazio del vuoto e bombardano l'anodo, causando un intenso riscaldamento localizzato. Allo stesso tempo, l'alta corrente che scorre attraverso le asperità microscopiche del catodo genera anch'essa un calore estremo. Questo riscaldamento combinato è sufficiente a vaporizzare una piccola quantità di materiale dell'elettrodo, creando una nuvola neutra di vapore metallico.

Fase 3: Ionizzazione e Formazione del Plasma

Gli elettroni che fluiscono dal catodo collidono quindi con gli atomi in questa nuvola di vapore metallico. Queste collisioni sono abbastanza energetiche da strappare elettroni dagli atomi metallici, ionizzandoli e creando un plasma composto da ioni metallici positivi ed elettroni liberi. Questo plasma è il mezzo conduttivo dell'arco nel vuoto.

Fase 4: Ciclo Autosufficiente e Spot Catodici

Una volta formato, il plasma diventa un sistema autosufficiente. La nuvola di ioni metallici positivi viene attratta nuovamente verso il catodo carico negativamente, bombardandolo e causando la vaporizzazione e la dispersione di altro materiale. Ciò crea una fornitura continua di vapore metallico per alimentare l'arco. Tutto questo processo è concentrato in punti catodici minuscoli, intensamente luminosi e in rapido movimento sul catodo, chiamati spot catodici.

Comprendere i Compromessi: Le Due Facce degli Archi nel Vuoto

Un arco nel vuoto non è intrinsecamente buono o cattivo; il suo valore dipende interamente dall'applicazione. Può essere uno strumento potente o un fallimento catastrofico.

L'Arco Desiderabile: Interruttori nel Vuoto

Nei quadri elettrici a media e alta tensione, gli interruttori nel vuoto (vacuum interrupters) sono progettati per creare intenzionalmente e poi estinguere un arco nel vuoto. Quando i contatti si separano per interrompere una corrente elevata, si forma un arco. Tuttavia, poiché l'arco dipende dal vapore proveniente dagli elettrodi, si estingue quasi istantaneamente quando la corrente alternata attraversa lo zero. L'elevata rigidità dielettrica del vuoto ritorna quindi immediatamente, impedendo all'arco di riaccendersi.

L'Arco Creativo: Deposizione di Materiali e Propulsione

La capacità di un arco nel vuoto di vaporizzare materiale viene sfruttata nei processi industriali. Nella deposizione ad arco catodico, un arco viene utilizzato per vaporizzare un materiale sorgente (come il titanio), che poi riveste un substrato per formare un film sottile estremamente duro e durevole (come TiN). Un principio simile viene utilizzato in alcune forme di propulsione spaziale avanzata.

L'Arco Indesiderato: Rottura nel Vuoto

In molti altri dispositivi ad alta tensione, come acceleratori di particelle, tubi a raggi X ed elettronica satellitare, un arco nel vuoto è un evento di guasto. Un arco involontario può causare un cortocircuito, danneggiare permanentemente le superfici degli elettrodi e compromettere l'integrità dell'intero sistema. Prevenire questo tipo di rottura è un obiettivo primario dell'ingegneria ad alta tensione.

Fare la Scelta Giusta: Sfruttare o Prevenire l'Arco

Il tuo approccio all'arco nel vuoto dipende interamente dal tuo obiettivo. La chiave è controllare le condizioni che ne consentono la formazione.

- Se il tuo obiettivo principale è la commutazione ad alta tensione: La chiave è utilizzare la rapida estinzione dell'arco al passaggio a zero della corrente e il rapido recupero dielettrico del vuoto per interrompere in sicurezza correnti elettriche enormi.

- Se il tuo obiettivo principale è la scienza dei materiali o la propulsione: La chiave è controllare l'arco come fonte di energia altamente efficiente per vaporizzare materiale solido per creare rivestimenti o generare spinta.

- Se il tuo obiettivo principale è l'isolamento ad alta tensione: La chiave è prevenire gli archi progettando geometrie degli elettrodi lisce che minimizzino lo stress del campo elettrico e assicurando che le superfici siano impeccabilmente pulite.

In definitiva, comprendere l'arco nel vuoto significa padroneggiare la fisica che trasforma un componente metallico solido in un plasma conduttivo temporaneo.

Tabella Riassuntiva:

| Aspetto | Descrizione |

|---|---|

| Definizione | Una scarica elettrica sostenuta da un plasma creato dal materiale dell'elettrodo vaporizzato. |

| Meccanismo Chiave | Campi elettrici intensi causano emissione di campo, riscaldamento localizzato e vaporizzazione del metallo per formare un plasma conduttivo. |

| Componenti Principali | Spot catodici, plasma di vapore metallico, elettrodi anodici e catodici. |

| Applicazioni Principali | Interruttori nel vuoto (commutazione), deposizione ad arco catodico (rivestimenti), propulsione spaziale. |

| Sfida Principale | Prevenire guasti indesiderati in apparecchiature ad alta tensione come acceleratori di particelle e tubi a raggi X. |

Padroneggiare la tecnologia ad alta tensione e del vuoto richiede attrezzature di precisione e una profonda esperienza. Che tu stia sviluppando quadri elettrici avanzati, creando rivestimenti sottili durevoli o spingendo i limiti dell'isolamento ad alta tensione, KINTEK è il tuo partner di fiducia. Siamo specializzati nella fornitura di apparecchiature da laboratorio e materiali di consumo di alta qualità, adattati alle esigenze più esigenti dei laboratori di ricerca e industriali.

Lascia che ti aiutiamo a sfruttare la potenza degli archi nel vuoto per la tua prossima scoperta. Contatta oggi i nostri esperti per discutere della tua applicazione specifica e scoprire le soluzioni giuste per il tuo laboratorio.

Guida Visiva

Prodotti correlati

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace di Grafittizzazione per Film ad Alta Conducibilità Termica al Vuoto di Grafite

- Fornace per Trattamento Termico Sottovuoto in Grafite da 2200 ℃

Domande frequenti

- Cosa succede al calore generato nel vuoto? Padroneggiare il controllo termico per materiali superiori

- Cos'è un forno a vuoto? La guida definitiva alla lavorazione termica senza contaminazioni

- Quali sono i metalli più comunemente utilizzati nella zona calda di un forno a vuoto? Scopri la chiave per la lavorazione ad alta purezza

- Quali materiali vengono utilizzati in un forno a vuoto? Una guida ai materiali della zona calda e ai metalli lavorati

- Un arco può verificarsi nel vuoto? Sì, ed ecco come prevenirlo nella progettazione ad alta tensione.