L'efficienza di un forno rotante non è un numero singolo e fisso. È piuttosto un risultato dinamico determinato da una precisa combinazione di scelte di progettazione e parametri operativi. I fattori chiave che influenzano le sue prestazioni includono il profilo di temperatura del forno, la velocità di rotazione, l'angolo di inclinazione e la velocità con cui il materiale viene alimentato e scaricato.

L'efficienza di un forno rotante è meglio compresa non come una valutazione statica, ma come una misura di quanto efficacemente bilancia il trasferimento di calore, il tempo di permanenza del materiale e il contenimento dell'energia per uno specifico processo termico. Raggiungere un'alta efficienza è funzione di un'ingegneria su misura e di un controllo operativo disciplinato.

Come un forno rotante raggiunge il suo obiettivo

Un forno rotante è fondamentalmente uno scambiatore di calore sofisticato progettato per trattare materiali solidi a temperature estremamente elevate. Il suo scopo è indurre un cambiamento fisico o una reazione chimica, come essiccazione, calcinazione o sinterizzazione.

La funzione principale: uno scambiatore di calore a cascata

Il cuore del sistema è il lungo guscio cilindrico rotante, leggermente inclinato. Mentre il forno ruota, il materiale all'interno viene continuamente sollevato dalla rotazione del forno e scende a cascata, mescolandosi accuratamente.

Questa azione di rimescolamento massimizza l'esposizione del materiale ai gas caldi e al calore radiante, garantendo un trasferimento di calore uniforme ed efficiente in tutto il letto di materiale.

Componenti meccanici chiave e il loro ruolo

Diversi componenti sono critici per questa funzione. Il guscio fornisce la struttura, mentre il rivestimento refrattario all'interno è essenziale per contenere il calore intenso, proteggere il guscio e minimizzare la perdita termica nell'ambiente.

I pneumatici di supporto (anelli di rotolamento) e i rulli consentono al massiccio guscio di ruotare senza intoppi, mentre l'ingranaggio di azionamento controlla la velocità di rotazione. L'intero sistema è progettato per gestire il materiale specifico in lavorazione.

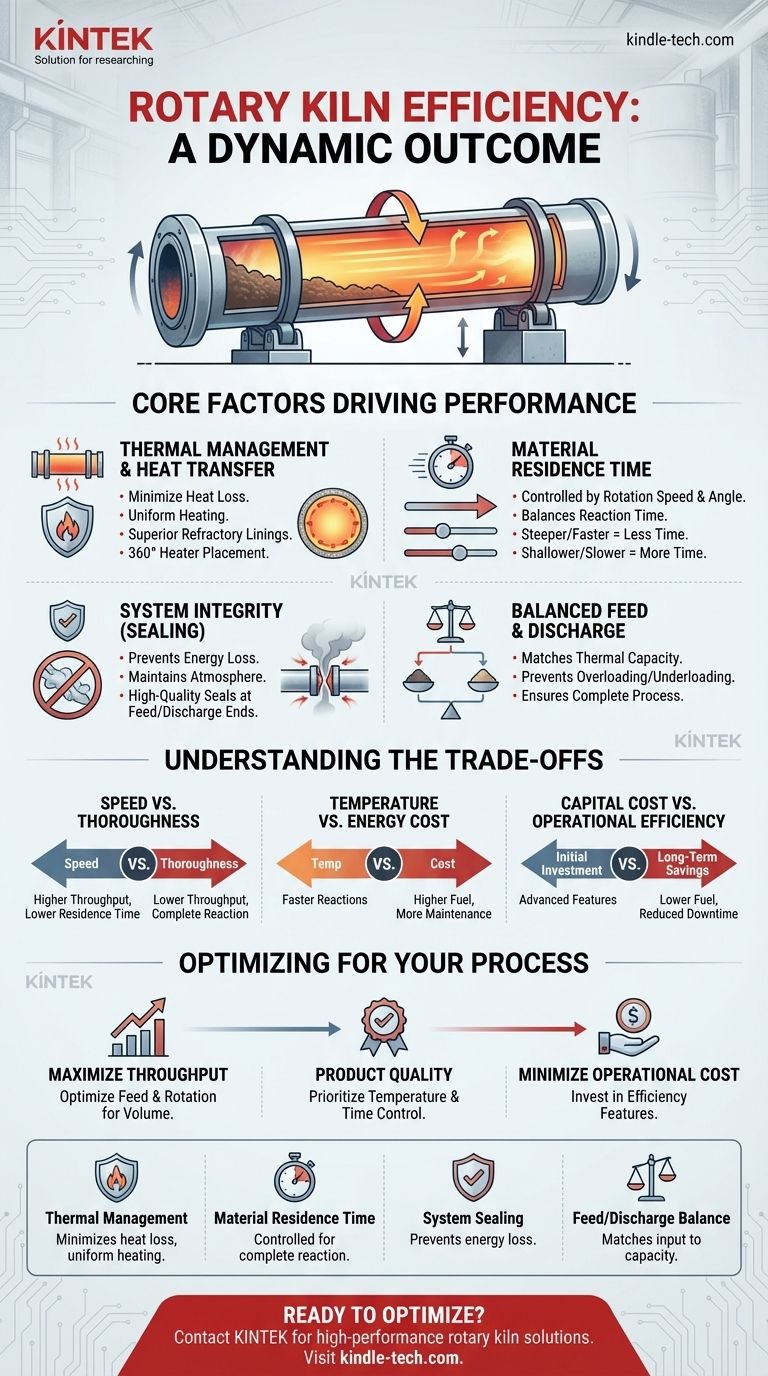

I fattori chiave che guidano l'efficienza

La vera efficienza è il risultato di diverse variabili interconnesse che lavorano in armonia. L'ottimizzazione di un fattore spesso influisce sugli altri, richiedendo un approccio olistico alla progettazione e al funzionamento.

Gestione termica e trasferimento di calore

I forni più efficienti presentano rivestimenti refrattari superiori per minimizzare la perdita di calore attraverso il guscio. I design moderni spesso utilizzano il posizionamento del riscaldatore a 360° per garantire una trasmissione uniforme del calore direttamente al letto di materiale, prevenendo punti caldi ed energia sprecata.

Tempo di permanenza del materiale

Il tempo che il materiale trascorre all'interno del forno è critico. Questo è controllato da due parametri principali: l'angolo di inclinazione del forno e la sua velocità di rotazione. Un angolo più ripido o una rotazione più veloce riduce il tempo di permanenza, mentre un angolo meno ripido o una rotazione più lenta lo aumenta. L'efficienza si ottiene quando il tempo di permanenza è appena sufficiente per completare la reazione desiderata, ma non di più.

Sigillatura e integrità del sistema

Qualsiasi perdita d'aria incontrollata che entra nel forno o gas caldo che fuoriesce rappresenta una significativa perdita di energia. Le guarnizioni di alta qualità alle estremità di alimentazione e scarico sono cruciali per mantenere l'ermeticità, garantire un'atmosfera interna stabile e prevenire la fuoriuscita di calore dal sistema.

Alimentazione e scarico bilanciati

La velocità con cui il materiale grezzo viene alimentato nel forno deve essere adeguata alla sua capacità termica. Il sovraccarico del forno impedisce al materiale di raggiungere la temperatura target, portando a un processo incompleto e inefficienza. Il sottocarico significa che il calore viene sprecato su una camera vuota o parzialmente piena.

Comprendere i compromessi

La progettazione e il funzionamento di un forno rotante comportano il bilanciamento di priorità contrastanti. Comprendere questi compromessi è fondamentale per prendere decisioni informate.

Velocità vs. Accuratezza

L'aumento della velocità di rotazione può aumentare la produttività, ma riduce il tempo di permanenza del materiale. Se il materiale esce prima che il processo termico sia completo, l'intera operazione è inefficiente, producendo un prodotto fuori specifica e sprecando carburante.

Temperatura vs. Costo energetico

Temperature operative più elevate possono accelerare le reazioni chimiche, ma comportano un costo significativo. Il consumo di carburante aumenta drasticamente con la temperatura, così come lo stress termico sul rivestimento refrattario e sul guscio in acciaio, portando potenzialmente a manutenzioni più frequenti e costose.

Costo del capitale vs. Efficienza operativa

Investire in funzionalità avanzate come materiali refrattari superiori, guarnizioni ad alte prestazioni e sofisticati sistemi di controllo del processo aumenta la spesa iniziale in conto capitale. Tuttavia, queste funzionalità riducono direttamente i costi operativi a lungo termine minimizzando il consumo di carburante e i tempi di inattività per manutenzione.

Ottimizzazione dell'efficienza per il tuo processo

L'approccio "giusto" dipende interamente dal tuo obiettivo primario. La definizione di un'operazione efficiente cambia a seconda che tu dia priorità alla produttività, alla qualità o al costo.

- Se il tuo obiettivo principale è massimizzare la produttività: Il tuo obiettivo è ottimizzare la velocità di alimentazione e la velocità di rotazione per elaborare la maggior quantità possibile di materiale pur rispettando le specifiche minime di qualità.

- Se il tuo obiettivo principale è la qualità e la consistenza del prodotto: Devi dare priorità al controllo preciso del profilo di temperatura del forno e del tempo di permanenza del materiale, anche se ciò comporta una minore produttività complessiva.

- Se il tuo obiettivo principale è minimizzare i costi operativi: Il tuo investimento dovrebbe essere in rivestimenti refrattari di alta qualità, guarnizioni efficaci e sistemi avanzati di recupero del calore per minimizzare lo spreco di carburante a lungo termine.

In definitiva, l'efficienza del forno rotante non è una caratteristica che si acquista, ma un risultato che si ottiene attraverso una progettazione esperta e un funzionamento disciplinato.

Tabella riassuntiva:

| Fattore chiave | Impatto sull'efficienza |

|---|---|

| Gestione Termica | Minimizza la perdita di calore, assicura un riscaldamento uniforme |

| Tempo di Permanenza del Materiale | Controllato dalla velocità di rotazione e dall'angolo per una reazione completa |

| Sigillatura del Sistema | Previene la perdita di energia da perdite di aria/gas |

| Bilanciamento Alimentazione/Scarico | Corrisponde all'input di materiale alla capacità termica del forno |

Pronto a ottimizzare l'efficienza della tua lavorazione termica?

In KINTEK, siamo specializzati nella progettazione e fornitura di forni rotanti e attrezzature da laboratorio ad alte prestazioni, su misura per le tue esigenze specifiche. Sia che la tua priorità sia massimizzare la produttività, garantire la qualità del prodotto o ridurre i costi operativi, la nostra esperienza può aiutarti a raggiungerla.

Forniamo soluzioni robuste con rivestimenti refrattari superiori, guarnizioni efficaci e sistemi di controllo precisi per migliorare le prestazioni e la longevità del tuo forno.

Contattaci oggi stesso per discutere come possiamo supportare le sfide di lavorazione termica del tuo laboratorio e aiutarti a raggiungere la massima efficienza. Mettiti in contatto con i nostri esperti ora!

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

Domande frequenti

- Quali sono i diversi tipi di reattori nella pirolisi della plastica? Scegli il sistema giusto per i tuoi rifiuti

- Qual è la differenza tra calcinazione e torrefazione? Una guida alla lavorazione ad alta temperatura

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono le applicazioni industriali della pirolisi? Trasformare i rifiuti in energia e prodotti di valore

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua