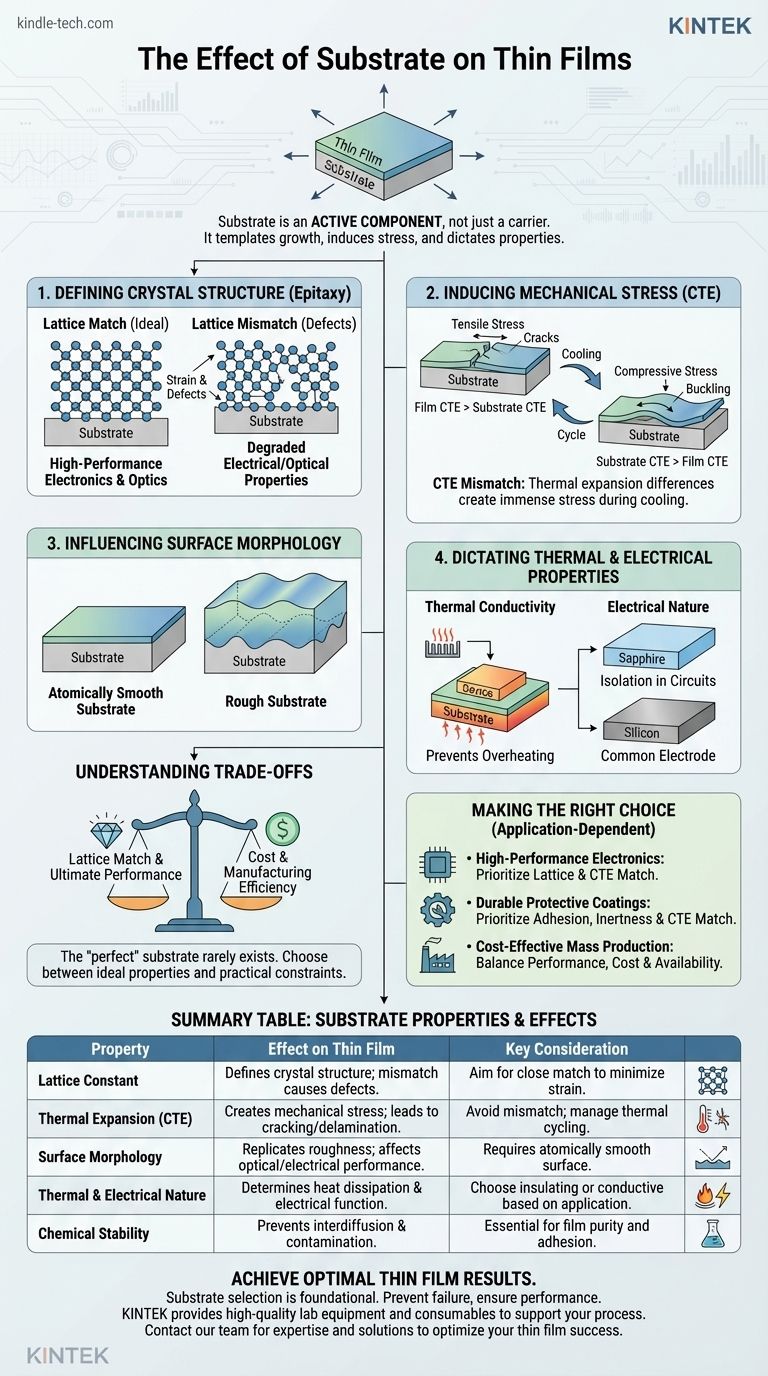

Nella tecnologia dei film sottili, il substrato non è un vettore passivo ma un componente attivo e critico che determina fondamentalmente la struttura, le proprietà e le prestazioni del film finale. La sua influenza si estende dal livello atomico, definendo la qualità cristallina del film, al livello macroscopico, dove può introdurre stress meccanici che portano al fallimento del dispositivo. La scelta del substrato è una decisione ingegneristica fondamentale che può determinare il successo o il fallimento dell'intero processo di fabbricazione.

Il punto più critico da ricordare è questo: un film sottile non esiste in isolamento. Il substrato modella attivamente la crescita del film, induce stress e contribuisce al suo comportamento termico ed elettrico complessivo, rendendo la selezione del substrato importante quanto il materiale del film stesso.

Il Ruolo del Substrato: Più di una Semplice Fondazione

Pensare al substrato come un mero supporto fisico è una comune eccessiva semplificazione. In realtà, è un partecipante attivo nella creazione del film, con le sue proprietà che influenzano direttamente la qualità e la funzionalità del prodotto finale.

Definire la Struttura Cristallina del Film

La disposizione degli atomi nel substrato serve da modello per il film che cresce su di esso, un fenomeno noto come epitassia.

Quando la spaziatura atomica del substrato (costante reticolare) corrisponde strettamente a quella del materiale del film, il film può crescere con una struttura monocristallina altamente ordinata. Questo è lo scenario ideale per dispositivi elettronici e ottici ad alte prestazioni.

Se c'è un significativo disadattamento reticolare, il film è costretto ad allungarsi o comprimersi per conformarsi al substrato. Questa energia immagazzinata, o tensione, viene infine rilasciata creando difetti come le dislocazioni, che degradano gravemente le proprietà elettriche e ottiche del film.

Indurre Stress Meccanico

La maggior parte dei processi di deposizione di film sottili avviene a temperature elevate. Man mano che il sistema si raffredda, il film e il substrato si contraggono a velocità diverse in base ai loro unici coefficienti di espansione termica (CTE).

Un disadattamento nel CTE crea un immenso stress meccanico. Se il film si contrae più del substrato, sperimenta stress di trazione, che può portare a crepe. Se il substrato si contrae di più, il film è sottoposto a stress di compressione, che può causarlo a deformarsi o delaminarsi.

Influenzare la Morfologia della Superficie

La superficie iniziale del substrato prepara il terreno per la texture finale del film. Qualsiasi rugosità, ondulazione o contaminazione preesistente sul substrato verrà replicata o addirittura amplificata nel film in crescita.

Per applicazioni come specchi o wafer semiconduttori, un substrato atomicamente liscio è non negoziabile. Un substrato ruvido porta a un film ruvido, causando problemi come la diffusione della luce nei rivestimenti ottici o i cortocircuiti nei dispositivi elettronici.

Determinare le Proprietà Termiche ed Elettriche

Il substrato è parte integrante dell'ambiente operativo del dispositivo finale. La sua conduttività termica determina l'efficacia con cui il calore generato durante il funzionamento può essere dissipato. Un substrato scelto male può portare a surriscaldamento e guasti prematuri del dispositivo.

Inoltre, la natura elettrica del substrato è fondamentale. Un substrato isolante (come zaffiro o quarzo) viene utilizzato per isolare diversi componenti in un circuito, mentre un substrato conduttivo (come un wafer di silicio) può fungere da elettrodo comune.

Comprendere i Compromessi nella Selezione del Substrato

Il substrato "perfetto" raramente esiste. Il processo di selezione è un attento equilibrio tra proprietà fisiche ideali e vincoli di produzione del mondo reale come costi e disponibilità.

Il Dilemma del Disadattamento Reticolare vs. Costo

Un substrato con un disadattamento reticolare quasi perfetto per un film specifico può essere eccezionalmente efficace ma anche proibitivamente costoso o difficile da produrre. Ad esempio, la crescita di nitruro di gallio (GaN) su un substrato di GaN puro è ideale ma costosa.

Di conseguenza, gli ingegneri spesso scendono a compromessi utilizzando un substrato meno ideale ma molto più economico, come silicio o zaffiro, e poi sviluppano complessi strati tampone per gestire la tensione e i difetti risultanti. Questo è un compromesso fondamentale tra prestazioni massime ed efficienza di produzione.

Compatibilità Termica vs. Funzionalità

Potresti trovare un substrato con un'eccellente corrispondenza del CTE, minimizzando lo stress termico. Tuttavia, lo stesso substrato potrebbe avere proprietà elettriche sbagliate (ad esempio, essere conduttivo quando hai bisogno di un isolante) o essere chimicamente reattivo con il tuo materiale del film ad alte temperature.

Reattività Chimica e Interdiffusione

Alle alte temperature utilizzate in molte tecniche di deposizione, gli atomi sono altamente mobili. È possibile che gli atomi dal substrato diffondano nel film sottile, o viceversa, creando uno strato interfacciale non intenzionale.

Questa interdiffusione può contaminare il film, alterarne le proprietà e creare un confine debole che è soggetto a fallimento dell'adesione. La scelta del substrato deve quindi tenere conto della stabilità chimica alle temperature di processo previste.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del substrato corretto richiede di definire prima il tuo obiettivo primario. La scelta ottimale è sempre dipendente dal contesto.

- Se il tuo obiettivo principale sono l'elettronica o l'ottica ad alte prestazioni: Dai priorità a un substrato con la corrispondenza reticolare e il coefficiente di espansione termica più vicini possibile per far crescere un film monocristallino a basso difetto.

- Se il tuo obiettivo principale sono rivestimenti protettivi durevoli: Dai priorità a una forte adesione, inerzia chimica e una corrispondenza CTE che impedisca crepe o delaminazione sotto cicli termici.

- Se il tuo obiettivo principale è la produzione di massa economica: Identifica un substrato che offra un equilibrio accettabile tra prestazioni, costo e disponibilità, e sii pronto a progettare soluzioni per mitigare le sue carenze fisiche.

Trattare il substrato come un componente integrante del tuo progetto, non solo un vettore, è la chiave per un'ingegneria dei film sottili prevedibile e di successo.

Tabella Riepilogativa:

| Proprietà del Substrato | Effetto sul Film Sottile | Considerazione Chiave |

|---|---|---|

| Costante Reticolare | Definisce la struttura cristallina tramite epitassia; il disadattamento causa difetti. | Puntare a una stretta corrispondenza per minimizzare tensione e dislocazioni. |

| Espansione Termica (CTE) | Crea stress meccanico (trazione/compressione) durante il raffreddamento. | Il disadattamento può portare a crepe, deformazioni o delaminazione. |

| Morfologia della Superficie | Replica la rugosità, influenzando le prestazioni ottiche ed elettriche. | Richiede una superficie atomicamente liscia per film di alta qualità. |

| Natura Termica ed Elettrica | Determina la dissipazione del calore e l'isolamento/connessione elettrica. | Scegliere isolante (es. zaffiro) o conduttivo (es. silicio) in base all'applicazione. |

| Stabilità Chimica | Previene l'interdiffusione e la contaminazione ad alte temperature. | Essenziale per mantenere la purezza del film e una forte adesione. |

Ottieni Risultati Ottimali per Film Sottili con il Substrato Giusto

La selezione del substrato è una decisione fondamentale che influisce direttamente sulla qualità, le prestazioni e l'affidabilità dei tuoi dispositivi a film sottile. La scelta giusta previene problemi come il fallimento indotto da stress, la scarsa cristallinità e la contaminazione.

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per supportare l'intero processo di fabbricazione dei film sottili. Che tu stia sviluppando elettronica ad alte prestazioni, rivestimenti durevoli o componenti prodotti in massa in modo economico, offriamo soluzioni per soddisfare le tue specifiche esigenze di substrato e processo.

Lascia che la nostra esperienza ti guidi al successo. Contatta il nostro team oggi stesso per discutere le tue esigenze applicative e scoprire come possiamo aiutarti a selezionare il substrato ideale e ottimizzare i tuoi processi di film sottile per risultati superiori.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a Tubo Diviso da 1200℃ con Forno Tubolare da Laboratorio in Tubo di Quarzo

- Fornace Sottovuoto a Pressa Calda Macchina a Pressa Sottovuoto Fornace Tubolare

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- In che modo la chiralità influenza i nanotubi di carbonio? Determina se sono metallici o semiconduttori

- Cos'è un forno tubolare CVD? Una guida completa alla deposizione di film sottili

- Quali sono le sfide dei nanotubi di carbonio? Superare gli ostacoli di produzione e integrazione

- Quali sono i metodi di produzione dei nanotubi di carbonio (CNT)? CVD scalabile rispetto alle tecniche di laboratorio ad alta purezza

- Tutti i diamanti creati in laboratorio sono CVD? Comprendere i due metodi principali