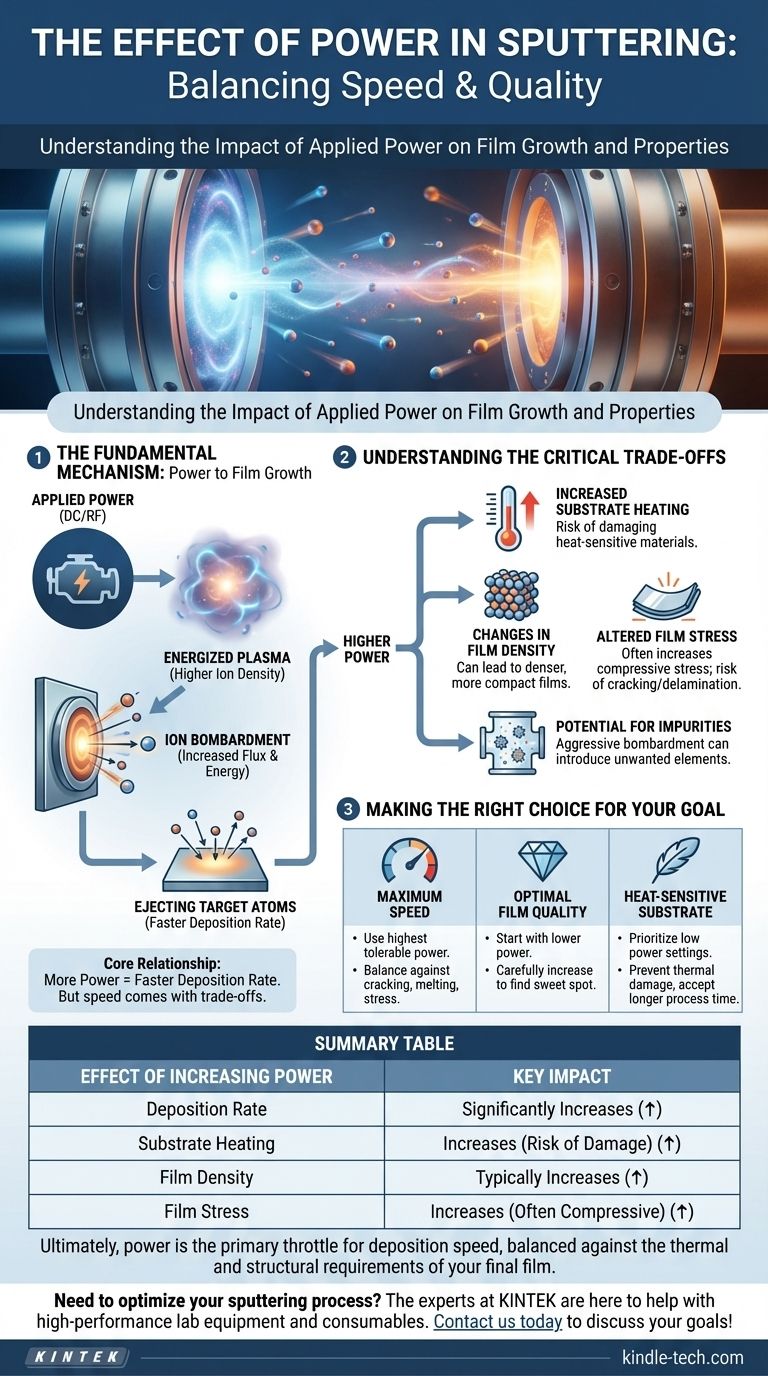

Nello sputtering, l'effetto principale dell'aumento della potenza è un aumento diretto e significativo della velocità di deposizione. Una potenza maggiore energizza più ioni all'interno del plasma, facendoli colpire il materiale bersaglio con maggiore forza e frequenza. Questo bombardamento potenziato espelle più atomi dal bersaglio, che poi viaggiano e rivestono il substrato, costruendo un film più spesso in meno tempo.

La relazione fondamentale è semplice: maggiore potenza equivale a una maggiore velocità di deposizione. Tuttavia, questa velocità comporta compromessi critici, in particolare un maggiore riscaldamento del substrato e potenziali cambiamenti nelle proprietà finali del film, come stress e densità.

Il meccanismo fondamentale: dalla potenza alla crescita del film

Per comprendere le conseguenze della variazione della potenza, dobbiamo prima capire come tale potenza guida il processo di sputtering. La potenza applicata è il motore che crea e sostiene l'ambiente di plasma essenziale per la deposizione.

Energizzare il plasma

La potenza elettrica, sia essa CC o RF, è ciò che ionizza il gas inerte (tipicamente Argon) all'interno della camera a vuoto, creando un plasma. Aumentare la potenza aumenta la densità di questo plasma, il che significa che ci sono più ioni ad alta energia disponibili per svolgere il lavoro.

Bombardamento ionico e trasferimento di momento

Come descritto dalla fisica fondamentale dello sputtering, questi ioni ad alta energia vengono accelerati verso il materiale bersaglio. L'aumento di potenza si traduce in un maggiore flusso ionico (più ioni che colpiscono il bersaglio al secondo) e può aumentare l'energia ionica media.

Ciò porta a collisioni più vigorose e a un trasferimento di momento più efficiente dagli ioni agli atomi del bersaglio.

Espulsione degli atomi bersaglio

Quando l'energia trasferita durante queste collisioni supera l'energia di legame degli atomi del bersaglio, un atomo viene espulso. Questo processo è l'essenza dello sputtering. Un livello di potenza più elevato crea più di queste collisioni energetiche, aumentando drasticamente il numero di atomi espulsi dal bersaglio e, di conseguenza, la velocità con cui il film cresce sul substrato.

Comprendere i compromessi critici

Sebbene l'aumento della potenza sia il modo più semplice per accelerare una deposizione, non è una regolazione "gratuita". L'energia extra che si introduce nel sistema ha diversi effetti secondari che possono essere vantaggiosi o dannosi a seconda dell'obiettivo.

Aumento del riscaldamento del substrato

Questo è l'effetto collaterale più significativo. L'energia aumentata dal plasma e dagli atomi bombardanti viene trasferita al substrato, facendone aumentare la temperatura. Ciò può danneggiare facilmente i substrati sensibili al calore, come polimeri o materiali organici, che possono degradarsi sotto il bombardamento ionico.

Cambiamenti nella densità del film

Un processo di deposizione più energetico può portare a film più densi e compatti. Gli atomi che si depositano arrivano al substrato con maggiore energia cinetica, consentendo loro di disporsi in una struttura più strettamente impacchettata. Questo può essere un risultato desiderabile per le applicazioni che richiedono rivestimenti robusti.

Stress del film alterato

Lo svantaggio di una deposizione più energetica è spesso un aumento dello stress di compressione all'interno del film. Sebbene un po' di stress di compressione possa essere positivo, livelli eccessivi possono causare la fessurazione, l'increspatura o persino il distacco del film dal substrato (delaminazione).

Potenziale di impurità

Sebbene i riferimenti notino che lo sputtering è suscettibile alle impurità provenienti dall'ambiente a vuoto, una potenza molto elevata può esacerbare questo problema. Un bombardamento aggressivo può riscaldare i componenti della camera o sputare materiale da schermi e dispositivi di fissaggio, introducendo potenzialmente elementi indesiderati nel film.

Fare la scelta giusta per il tuo obiettivo

La selezione del livello di potenza corretto richiede di bilanciare la necessità di velocità con i requisiti di qualità del film e integrità del substrato. La tua decisione dovrebbe essere guidata dall'obiettivo principale della tua deposizione.

- Se il tuo obiettivo principale è la massima velocità di deposizione: Utilizza la potenza più elevata che il tuo bersaglio e substrato possono tollerare senza crepe, fusione o causare uno stress inaccettabile nel film.

- Se il tuo obiettivo principale è una qualità ottimale del film: Inizia con un'impostazione di potenza inferiore per garantire una deposizione più controllata e delicata, quindi aumentala attentamente per trovare il punto ottimale prima che lo stress del film o il calore diventino problematici.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore: Devi dare priorità a impostazioni di potenza basse per prevenire danni termici, anche se ciò comporta un tempo di processo molto più lungo.

In definitiva, la potenza è il principale acceleratore della velocità di deposizione, ma deve essere attentamente bilanciata rispetto ai requisiti termici e strutturali del film finale.

Tabella riassuntiva:

| Effetto dell'aumento della potenza | Impatto chiave |

|---|---|

| Velocità di deposizione | Aumenta significativamente |

| Riscaldamento del substrato | Aumenta (Rischio di danno) |

| Densità del film | Tipicamente aumenta |

| Stress del film | Aumenta (Spesso di compressione) |

Hai bisogno di ottimizzare il tuo processo di sputtering per il perfetto equilibrio tra velocità e qualità? Gli esperti di KINTEK sono qui per aiutarti. Siamo specializzati nella fornitura di apparecchiature da laboratorio ad alte prestazioni e materiali di consumo su misura per i tuoi specifici obiettivi di deposizione. Sia che tu stia rivestendo materiali sensibili al calore o che tu abbia bisogno di film densi e a basso stress, le nostre soluzioni garantiscono risultati affidabili. Contattaci oggi per discutere come possiamo migliorare le capacità del tuo laboratorio!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

- Fornace di Grafite Sottovuoto IGBT Fornace Sperimentale di Grafizzazione

Domande frequenti

- Cos'è il Plasma CVD? Sbloccare la deposizione di film sottili a bassa temperatura per materiali sensibili

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura

- Qual è la temperatura di deposizione PECVD? Ottenere film di alta qualità a basse temperature

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Qual è la differenza tra PECVD e sputtering? Scegli il metodo giusto per la deposizione di film sottili