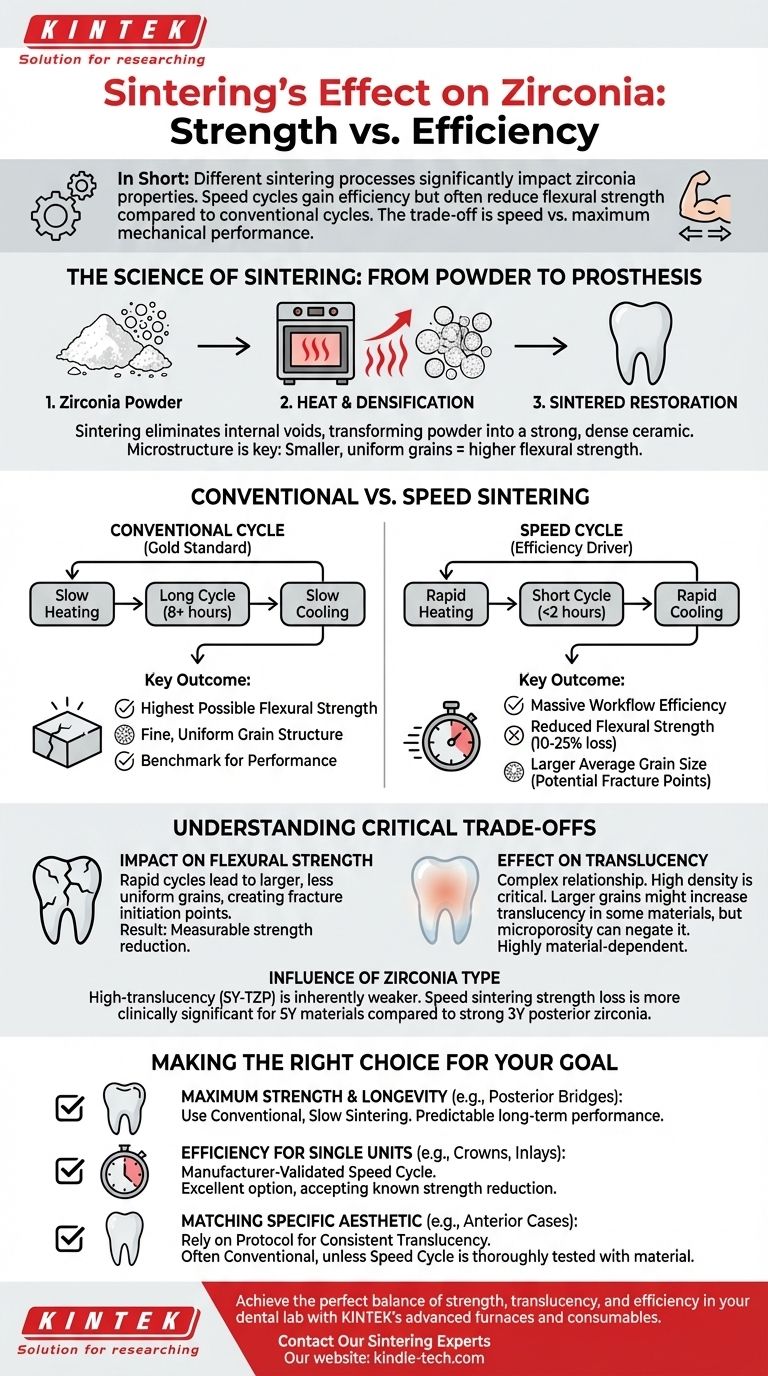

In breve, i diversi processi di sinterizzazione influiscono in modo significativo sulle proprietà finali della zirconia monolitica traslucida. Sebbene i cicli di sinterizzazione "rapida" offrano notevoli guadagni in termini di efficienza, spesso comportano una misurabile riduzione della resistenza alla flessione rispetto ai cicli convenzionali più lenti. L'effetto sulla traslucenza è più complesso e dipende dal materiale, ma il principale compromesso è tra velocità e massime prestazioni meccaniche.

La scelta tra un ciclo di sinterizzazione convenzionale e uno rapido non riguarda solo il risparmio di tempo. È una decisione clinica e tecnica che altera direttamente la microstruttura finale del materiale, creando un equilibrio critico tra efficienza del flusso di lavoro, resistenza alla flessione ed estetica.

La Scienza della Sinterizzazione: Dalla Polvere alla Protesi

L'Obiettivo della Sinterizzazione

La sinterizzazione è il passaggio critico che trasforma un blocco di zirconia poroso, simile al gesso, in un restauro ceramico denso e resistente. Il processo utilizza il calore per far sì che le singole particelle di zirconia si leghino e si compattino insieme.

Questo processo di densificazione riduce drasticamente la porosità. L'eliminazione di questi vuoti interni è ciò che conferisce al restauro finale in zirconia la sua elevata resistenza alla flessione e integrità strutturale.

Il Ruolo Critico della Microstruttura

Le proprietà finali della zirconia sinterizzata sono determinate dalla sua microstruttura interna, in particolare dalla dimensione e dalla distribuzione dei suoi grani cristallini.

In generale, una microstruttura con grani più piccoli e uniformi si traduce in una maggiore resistenza alla flessione. Questo perché è più difficile per una cricca propagarsi attraverso una fitta rete di piccoli grani piuttosto che fratturarsi attraverso grani più grandi e irregolari.

Sinterizzazione Convenzionale vs. Rapida: Un Confronto Diretto

Il Ciclo Convenzionale: Lo Standard Aureo

Un ciclo di sinterizzazione convenzionale è un processo lungo e lento, che spesso richiede 8 ore o più. Comporta tassi di riscaldamento e raffreddamento molto graduali.

Questo ritmo deliberato consente una crescita controllata e uniforme dei grani, che tipicamente si traduce nella microstruttura a grana fine che produce la massima resistenza alla flessione possibile per un dato materiale di zirconia. È considerato il punto di riferimento per le prestazioni meccaniche.

Il Ciclo Rapido: Il Motore dell'Efficienza

I cicli di sinterizzazione rapida accorciano drasticamente il processo, spesso a meno di due ore. Ciò si ottiene attraverso tassi di riscaldamento e raffreddamento estremamente rapidi.

Il vantaggio ovvio è un enorme miglioramento dell'efficienza del flusso di lavoro, consentendo restauri in una singola visita e tempi di consegna più rapidi per i laboratori odontotecnici. Questo risparmio di tempo, tuttavia, comporta importanti implicazioni per la scienza dei materiali.

Comprendere i Compromessi Critici

L'Impatto sulla Resistenza alla Flessione

Il riscaldamento rapido in un ciclo veloce può portare a una crescita dei grani meno uniforme, spesso con conseguente dimensione media dei grani maggiore. Questi grani più grandi possono agire come potenziali punti di inizio per le fratture sotto stress.

Di conseguenza, la sinterizzazione rapida quasi sempre si traduce in una riduzione della resistenza alla flessione rispetto allo stesso materiale sinterizzato convenzionalmente. Sebbene i materiali moderni siano ottimizzati per minimizzare questa perdita, una riduzione della resistenza del 10-25% non è rara, a seconda della specifica zirconia e del ciclo del forno utilizzati.

L'Effetto sulla Traslucenza

La relazione tra sinterizzazione e traslucenza è complessa. L'alta densità e la bassa porosità sono i fattori più importanti per una buona traslucenza, che sia i cicli convenzionali che quelli rapidi mirano a raggiungere.

Tuttavia, anche la dimensione dei grani gioca un ruolo. Alcuni studi suggeriscono che i grani più grandi prodotti da certi cicli rapidi possono leggermente aumentare la traslucenza riducendo il numero di confini di grano che disperdono la luce. Questo effetto non è universale e può essere annullato se il ciclo non riesce a eliminare tutta la microporosità. L'esito dipende fortemente dalla combinazione specifica di materiale e forno.

L'Influenza del Tipo di Zirconia

Il materiale di base stesso è una variabile cruciale. Le zirconie ad alta traslucenza (spesso chiamate "anteriori" o 5Y-TZP) sono intrinsecamente più deboli delle zirconie ad alta resistenza (3Y-TZP).

Una riduzione percentuale della resistenza dovuta alla sinterizzazione rapida è quindi clinicamente più significativa per un materiale 5Y già più debole. Una forte zirconia posteriore 3Y può essere ancora più che sufficientemente resistente per il suo scopo anche dopo la sinterizzazione rapida, ma lo stesso non si può sempre dire per un materiale 5Y utilizzato in una situazione di elevato stress.

Fare la Scelta Giusta per il Tuo Obiettivo

La decisione su quale ciclo utilizzare deve basarsi sui requisiti clinici del caso specifico. Non esiste un protocollo "migliore" unico; esiste solo il protocollo più appropriato per l'obiettivo.

- Se il tuo obiettivo principale è la massima resistenza e longevità (ad esempio, ponti posteriori a lunga campata): Utilizza un ciclo di sinterizzazione convenzionale e lento per garantire la massima resistenza alla flessione possibile e prestazioni prevedibili a lungo termine.

- Se il tuo obiettivo principale è l'efficienza per unità singole (ad esempio, corone, intarsi): Un ciclo di sinterizzazione rapida validato dal produttore è un'ottima opzione, a condizione che tu accetti la nota riduzione della resistenza massima.

- Se il tuo obiettivo principale è abbinare un'estetica specifica (ad esempio, casi anteriori complessi): Affidati al protocollo di sinterizzazione che ti offre la traslucenza più prevedibile e coerente, che è spesso il ciclo convenzionale a meno che tu non abbia testato a fondo un ciclo rapido con il tuo materiale specifico.

Allineando il tuo protocollo di sinterizzazione con la richiesta clinica, passi dal semplice seguire un programma all'ingegnerizzare strategicamente il miglior risultato possibile per ogni restauro.

Tabella Riassuntiva:

| Processo di Sinterizzazione | Tempo del Ciclo | Impatto Chiave sulla Resistenza alla Flessione | Impatto Chiave sulla Traslucenza | Miglior Caso d'Uso |

|---|---|---|---|---|

| Convenzionale | ~8+ ore | Massima resistenza (grana fine) | Coerente, prevedibile | Ponti posteriori a lunga campata, massima longevità |

| Rapida | <2 ore | Resistenza ridotta (perdita 10-25%) | Dipendente dal materiale, variabile | Corone singole, intarsi, casi focalizzati sull'efficienza |

Raggiungi il perfetto equilibrio tra resistenza, traslucenza ed efficienza nel tuo laboratorio odontotecnico. Il giusto protocollo di sinterizzazione è fondamentale per il successo clinico di ogni restauro in zirconia. Noi di KINTEK siamo specializzati nella fornitura di forni da laboratorio avanzati e materiali di consumo progettati per una sinterizzazione precisa e affidabile di tutti i tipi di zirconia. I nostri esperti possono aiutarti a selezionare l'attrezzatura ideale per validare i tuoi cicli di sinterizzazione e garantire risultati costanti e di alta qualità per ogni caso. Contattaci oggi per discutere le esigenze specifiche del tuo laboratorio ed elevare il tuo flusso di lavoro ceramico.

Contatta i Nostri Esperti di Sinterizzazione

Guida Visiva

Prodotti correlati

- Fornace per ceramica in porcellana dentale Zirconia Sintering Chairside con trasformatore

- Fornace per sinterizzazione di porcellana dentale sottovuoto

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace a Tubo da Laboratorio ad Alta Temperatura da 1700℃ con Tubo di Allumina

Domande frequenti

- Qual è la temperatura di sinterizzazione della zirconia? Padroneggiare il protocollo per restauri dentali perfetti

- Qual è il tempo di sinterizzazione per la zirconia? Una guida alla cottura precisa per risultati ottimali

- Qual è la temperatura di sinterizzazione dello zirconio? Una guida all'intervallo 1400°C-1600°C per i laboratori odontotecnici

- Cosa rende traslucida la zirconia? La scienza dietro l'estetica dentale moderna

- Cosa sono le macchie bianche sulla zirconia dopo la sinterizzazione? Una guida per diagnosticare e prevenire i difetti