Nella fusione dei metalli, la velocità di raffreddamento è la variabile principale che determina il risultato finale del pezzo. Controlla direttamente il processo di solidificazione a livello microscopico, che a sua volta determina la struttura granulare risultante del metallo. Questa microstruttura è il legame fondamentale tra il processo di fusione e le proprietà meccaniche finali del componente, come la sua resistenza, durezza e duttilità.

La velocità di raffreddamento non è semplicemente "veloce" o "lenta", ma uno strumento preciso per il controllo del processo. Sebbene un raffreddamento più rapido generalmente produca una fusione più resistente e a grana più fine, aumenta anche il rischio di difetti come shock termico e porosità. L'obiettivo è trovare la velocità ottimale che bilanci le proprietà desiderate con la producibilità.

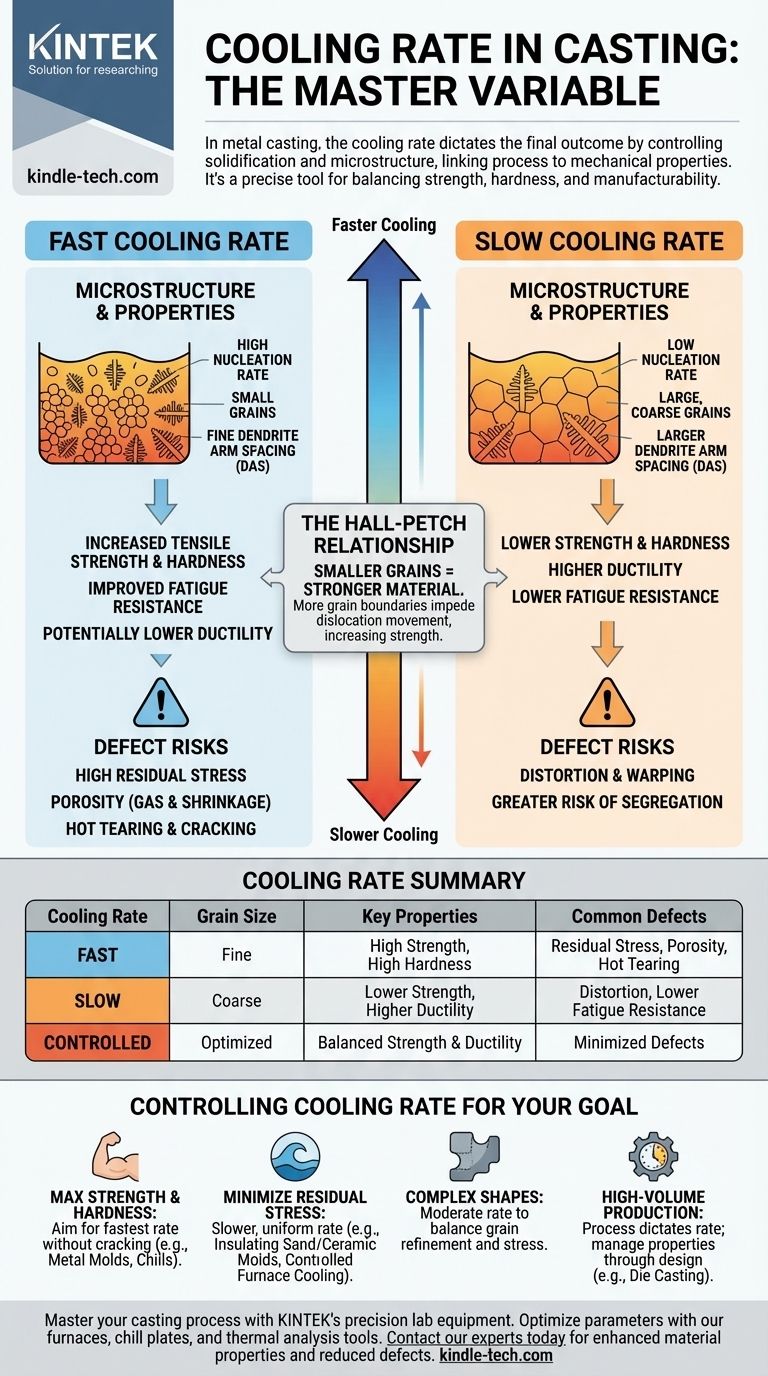

Il legame fondamentale: velocità di raffreddamento e microstruttura

Per comprendere gli effetti della velocità di raffreddamento, è necessario prima capire come si solidifica il metallo. Le proprietà finali di un pezzo fuso nascono nei momenti in cui passa dallo stato liquido a quello solido.

Solidificazione e formazione dei grani

Quando il metallo fuso si raffredda, la solidificazione inizia in molti punti contemporaneamente, un processo chiamato nucleazione. Da questi punti, i cristalli chiamati grani iniziano a crescere.

Una velocità di raffreddamento rapida promuove un'elevata velocità di nucleazione, creando molti piccoli grani prima che abbiano la possibilità di crescere. Una velocità di raffreddamento lenta si traduce in un minor numero di siti di nucleazione, dando a ciascun grano più tempo per crescere, portando a una struttura a grana grossa e grande.

La relazione di Hall-Petch

Questo principio è fondamentale per la metallurgia: grani più piccoli si traducono in un materiale più resistente. I confini tra i grani agiscono come barriere che impediscono lo scorrimento interno (movimento delle dislocazioni) che si verifica quando un metallo si deforma.

Più grani significano più confini di grano, creando più ostacoli e quindi aumentando la resistenza e la durezza del materiale. Questo è il motivo per cui una fusione a grana fine raffreddata rapidamente è quasi sempre più resistente di una a grana grossa raffreddata lentamente della stessa lega.

Spaziatura dei bracci dendritici (DAS)

Durante la solidificazione, i cristalli spesso crescono in un modello ad albero chiamato dendriti. La distanza tra i "bracci" di queste dendriti è la spaziatura dei bracci dendritici (DAS).

Un raffreddamento più rapido porta a un DAS molto più fine. Una struttura dendritica fine è altamente desiderabile in quanto migliora le proprietà meccaniche e riduce la probabilità che la microporosità rimanga intrappolata tra i bracci.

Come la velocità di raffreddamento determina le proprietà meccaniche

I cambiamenti microscopici nella dimensione e nella struttura dei grani si traducono direttamente nelle proprietà ingegneristiche macroscopiche su cui facciamo affidamento.

Resistenza e durezza

Come spiegato dalla relazione di Hall-Petch, una velocità di raffreddamento più rapida produce grani più piccoli, il che aumenta direttamente la resistenza alla trazione e la durezza.

Questo è uno degli effetti più significativi e prevedibili dell'accelerazione del processo di raffreddamento.

Duttilità e tenacità

La duttilità, la capacità di deformarsi senza fratturarsi, ha spesso una relazione inversa con la resistenza. Pertanto, una fusione molto resistente e raffreddata rapidamente può essere più fragile.

Tuttavia, la struttura a grana fine derivante da un raffreddamento più rapido può talvolta migliorare la tenacità alla frattura, poiché i numerosi confini di grano possono aiutare ad arrestare la propagazione di una cricca. L'esito dipende fortemente dalla lega specifica.

Resistenza alla fatica

La rottura per fatica è spesso innescata da difetti microscopici. Una velocità di raffreddamento più rapida e ben controllata può portare a una microstruttura più fine e ridurre le dimensioni dei pori o delle inclusioni.

Questa struttura più pulita e fine migliora significativamente la resistenza del materiale alla fatica, facendolo durare più a lungo sotto carico ciclico.

Comprendere i compromessi e i difetti comuni

Spingere per la massima velocità di raffreddamento possibile non è una soluzione universale. Introduce rischi significativi che devono essere gestiti per produrre una fusione di successo.

Il rischio di elevate tensioni residue

Quando una fusione si raffredda, si contrae. Se il raffreddamento non è uniforme – con l'esterno che si solidifica e si restringe molto più velocemente dell'interno fuso – possono accumularsi immense tensioni interne.

Queste tensioni residue possono causare la deformazione del pezzo dopo la lavorazione o, in casi gravi, la rottura spontanea giorni o settimane dopo la fusione.

Porosità e intrappolamento di gas

Il metallo fuso può contenere più gas disciolto rispetto al metallo solido. Se il fronte di solidificazione si muove troppo rapidamente, i gas disciolti non hanno tempo di fuoriuscire e rimangono intrappolati, formando porosità da gas.

Allo stesso modo, un raffreddamento rapido può isolare sacche di metallo liquido, impedendo loro di essere alimentate da materozze mentre si restringono. Questo crea vuoti noti come porosità da ritiro.

Strappi a caldo e cricche

Durante le fasi finali della solidificazione, la fusione è una struttura pastosa, semi-solida con una resistenza molto bassa. Se le sollecitazioni termiche derivanti da un raffreddamento rapido sono troppo elevate durante questa fase vulnerabile, la fusione può letteralmente essere strappata. Questo difetto è noto come strappo a caldo.

Come controllare la velocità di raffreddamento per il tuo obiettivo

Il controllo della velocità di raffreddamento è un processo attivo che comporta la manipolazione dello stampo, del design della fusione e dei trattamenti post-fusione. La velocità ideale è sempre una funzione del tuo obiettivo primario.

- Se il tuo obiettivo principale è la massima resistenza e durezza: punta alla velocità di raffreddamento più rapida che la tua lega e geometria possono tollerare senza criccare, spesso utilizzando stampi metallici (pressofusione) o "chills" di rame posizionati strategicamente.

- Se il tuo obiettivo principale è minimizzare le tensioni residue e la distorsione: è necessaria una velocità di raffreddamento più lenta e uniforme, tipicamente ottenuta con stampi in sabbia isolanti, stampi ceramici o cicli di raffreddamento controllati in forno.

- Se il tuo obiettivo principale è produrre forme complesse soggette a strappi a caldo: una velocità di raffreddamento moderata è ottimale per bilanciare l'affinamento dei grani con la riduzione delle sollecitazioni, gestendo attentamente gli spessori delle sezioni e il design dello stampo.

- Se il tuo obiettivo principale è una produzione economica e ad alto volume: la scelta è spesso dettata dal processo (ad esempio, la pressofusione è intrinsecamente veloce), e l'obiettivo è progettare il pezzo e il processo per gestire le proprietà e le sollecitazioni risultanti.

In definitiva, padroneggiare la velocità di raffreddamento trasforma la fusione da un semplice processo di formatura in un preciso atto di ingegneria dei materiali.

Tabella riassuntiva:

| Velocità di raffreddamento | Dimensione del grano | Proprietà chiave | Difetti comuni |

|---|---|---|---|

| Veloce | Fine | Elevata resistenza, elevata durezza | Tensioni residue, porosità, strappi a caldo |

| Lenta | Grossolana | Minore resistenza, maggiore duttilità | Distorsione, minore resistenza alla fatica |

| Controllata | Ottimizzata | Resistenza e duttilità bilanciate | Difetti minimizzati |

Padroneggia il tuo processo di fusione con le apparecchiature di laboratorio di precisione di KINTEK. Che tu stia sviluppando nuove leghe o ottimizzando i parametri di produzione, i nostri forni, le piastre di raffreddamento e gli strumenti di analisi termica forniscono il controllo esatto di cui hai bisogno per ottenere la velocità di raffreddamento perfetta per la tua applicazione. Contatta i nostri esperti oggi stesso per discutere come possiamo aiutarti a migliorare le proprietà dei materiali e ridurre i difetti nelle tue fusioni.

Guida Visiva

Prodotti correlati

- Circolatore refrigerante da 100L, circolatore d'acqua di raffreddamento per bagno a reazione a temperatura costante a bassa temperatura, bagno d'acqua di raffreddamento

- Circolatore refrigerante da 80L per bagno d'acqua e bagno di reazione a bassa temperatura a temperatura costante

- Circolatore Termostatato Riscaldante Raffreddante da 80L per Bagno d'Acqua di Raffreddamento per Reazioni a Temperatura Costante Alta e Bassa

- Circolatore Termostato Riscaldamento Raffreddamento 5L per Bagno d'Acqua Refrigerante a Temperatura Costante Alta e Bassa

- Circolatore per bagni d'acqua riscaldante e refrigerante da 50L per reazioni a temperatura costante alta e bassa

Domande frequenti

- Perché vengono utilizzate serpentine di raffreddamento interne dopo il trattamento idrotermale? Ottieni rese più elevate nella lavorazione della biomassa

- Perché è necessario un sistema di circolazione di raffreddamento durante la sintesi assistita da plasma di nanoparticelle d'argento?

- Qual è il sistema di raffreddamento di un forno a induzione? Essenziale per una fusione sicura e affidabile

- Perché un chiller di alta precisione è fondamentale nella sintesi degli idrati di gas naturale? Padroneggia la stabilità termica per il successo in laboratorio

- Qual è l'importanza di un sistema di raffreddamento ad acqua a ricircolo? Proteggi il tuo laboratorio e controlla la reazione