In sostanza, la differenza tra calcinazione e arrostimento risiede nel ruolo chimico dell'atmosfera del forno. La calcinazione è un processo di decomposizione termica eseguito in assenza o con fornitura limitata di aria per eliminare le sostanze volatili. Al contrario, l'arrostimento è un processo di conversione chimica eseguito in eccesso d'aria, specificamente per ossidare un materiale, molto spesso un minerale solfuro metallico.

Pensala così: la calcinazione usa il calore per scomporre una sostanza e rimuoverne una parte, come espellere l'acqua da un solido umido. L'arrostimento usa calore e aria per trasformare chimicamente l'intera sostanza in qualcosa di nuovo, come convertire un solfuro in un ossido.

Decostruire i Processi: Calcinazione

La calcinazione è una fase di purificazione e decomposizione guidata puramente dal calore. L'obiettivo è scomporre il materiale in una forma più stabile o desiderabile rimuovendo un componente volatile.

L'Obiettivo Fondamentale: Decomposizione Termica

L'obiettivo primario della calcinazione è indurre la decomposizione termica. Ciò significa utilizzare alte temperature per rompere i legami chimici e rilasciare una parte specifica del composto come gas.

Un esempio classico è la produzione di calce (ossido di calcio) dal calcare (carbonato di calcio). Il calore scompone il carbonato, rilasciando anidride carbonica.

CaCO₃ (solido) + Calore → CaO (solido) + CO₂ (gas)

Il Ruolo Critico dell'Atmosfera

La calcinazione è definita dalla sua atmosfera, che è inerte o ha una fornitura molto limitata di aria (ossigeno). Questo è cruciale perché l'obiettivo è prevenire l'ossidazione o altre reazioni indesiderate con l'ambiente del forno.

Il processo si concentra unicamente su ciò che il calore può fare al materiale stesso.

Applicazioni Comuni della Calcinazione

Si incontra la calcinazione quando si preparano materie prime. I suoi usi includono la rimozione dell'acqua dagli idrati (come nella lavorazione della bauxite), la rimozione dell'anidride carbonica dai carbonati o l'eliminazione della materia organica volatile da varie sostanze.

Decostruire i Processi: Arrostimento

L'arrostimento è un processo metallurgico progettato per alterare chimicamente i minerali metallici per renderli più facili per le fasi successive come la fusione. È fondamentalmente una reazione con l'ossigeno.

L'Obiettivo Fondamentale: Conversione Chimica tramite Ossidazione

L'obiettivo dell'arrostimento è l'ossidazione. Il processo fa reagire intenzionalmente il materiale di alimentazione, tipicamente un minerale solfuro metallico, con l'ossigeno presente nell'aria.

Questo converte il solfuro metallico in un ossido metallico, che è più facilmente riducibile a metallo puro in una fase successiva.

2ZnS (solido) + 3O₂ (gas) + Calore → 2ZnO (solido) + 2SO₂ (gas)

Il Ruolo Critico dell'Atmosfera

L'arrostimento richiede un'atmosfera ossidante, il che significa che viene fornito al forno un eccesso di aria o ossigeno. L'ossigeno non è solo l'ambiente; è un reagente primario nel processo.

Senza ossigeno sufficiente, la conversione chimica desiderata da solfuro a ossido non può avvenire.

Applicazioni Comuni dell'Arrostimento

L'arrostimento è una pietra angolare della metallurgia estrattiva. È il metodo principale per preparare i minerali solfuri di metalli come zinco, piombo, rame e nichel per la fusione.

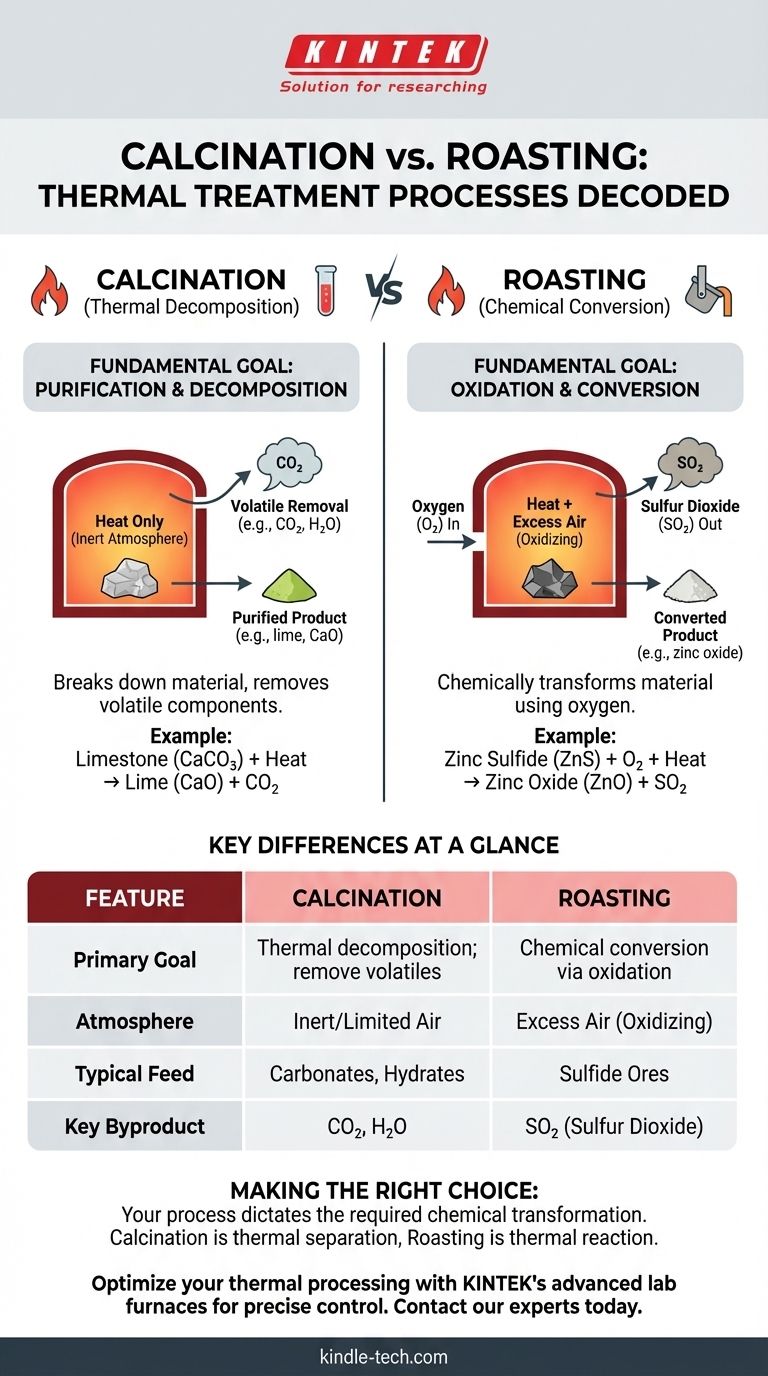

Differenze Chiave a Colpo d'Occhio

La scelta tra calcinazione e arrostimento dipende dal materiale di partenza e dal prodotto finale desiderato. Sono strumenti distinti per obiettivi chimici diversi.

Scopo

La calcinazione mira a decomporre un materiale ed eliminare un componente volatile (es. H₂O, CO₂).

L'arrostimento mira a convertire chimicamente un materiale tramite ossidazione (es. convertire un solfuro metallico in un ossido metallico).

Condizioni Atmosferiche

La calcinazione avviene in un'atmosfera inerte, riducente o povera di ossigeno per prevenire l'ossidazione.

L'arrostimento avviene in un'atmosfera ossidante con un eccesso d'aria per promuovere l'ossidazione.

Materiali di Alimentazione

La calcinazione è tipicamente utilizzata su idrati, carbonati e materiali con componenti organici volatili.

L'arrostimento è utilizzato prevalentemente su minerali solfuri.

Sottoprodotti Gassosi

La calcinazione produce principalmente gas non tossici come anidride carbonica (CO₂) e vapore acqueo (H₂O).

L'arrostimento produce anidride solforosa (SO₂), un inquinante significativo che deve essere catturato e spesso convertito in acido solforico per prevenire danni ambientali.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione del processo è dettata interamente dalla trasformazione chimica che devi ottenere.

- Se il tuo obiettivo principale è produrre calce da calcare: Devi usare la calcinazione per eliminare la CO₂ senza altre reazioni.

- Se il tuo obiettivo principale è preparare il minerale di solfuro di zinco per la fusione: Devi usare l'arrostimento per convertire il solfuro (ZnS) in ossido di zinco (ZnO).

- Se il tuo obiettivo principale è rimuovere l'acqua di idratazione da un minerale: Hai bisogno della calcinazione per eliminare delicatamente l'H₂O senza alterare il minerale di base.

- Se il tuo obiettivo principale è creare un materiale di alimentazione ossido da un minerale solfuro: L'arrostimento è il primo passo essenziale nel tuo flusso di lavoro metallurgico.

In definitiva, la distinzione è semplice: la calcinazione è una separazione termica, mentre l'arrostimento è una reazione termica.

Tabella Riassuntiva:

| Caratteristica | Calcinazione | Arrostimento |

|---|---|---|

| Obiettivo Primario | Decomposizione termica; rimozione di sostanze volatili | Conversione chimica tramite ossidazione |

| Atmosfera | Inerte o aria limitata (povera di ossigeno) | Eccesso d'aria (ossidante) |

| Materiale di Alimentazione Tipico | Carbonati (es. calcare), idrati | Minerali solfuri (es. solfuro di zinco) |

| Sottoprodotto Chiave | CO₂, H₂O (vapore acqueo) | SO₂ (anidride solforosa) |

Pronto a ottimizzare la tua lavorazione termica?

Sia che il tuo obiettivo sia una decomposizione termica precisa o un'ossidazione controllata, i forni da laboratorio avanzati di KINTEK forniscono l'esatto controllo atmosferico e l'uniformità di temperatura di cui hai bisogno. Le nostre apparecchiature sono progettate per affidabilità e precisione in applicazioni esigenti come la purificazione dei materiali e la metallurgia estrattiva.

Lascia che KINTEK sia il tuo partner in laboratorio. Siamo specializzati nelle apparecchiature durevoli e ad alte prestazioni su cui fanno affidamento i laboratori di ricerca e controllo qualità.

Contatta oggi i nostri esperti per discutere le tue specifiche esigenze di trattamento termico e trovare la soluzione perfetta per il tuo processo.

Guida Visiva

Prodotti correlati

- Impianto di pirolisi a forno rotante elettrico Macchina Calcinatore Piccolo Forno Rotante Forno Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace a Pirolisi Continua Elettrica Rotante per Lavorazione Piccola Scala

- Fornace Rotante Elettrica per la Rigenerazione del Carbone Attivo

- Fornace a atmosfera controllata con nastro a maglie

Domande frequenti

- Quali sono le zone del forno rotativo nella produzione di cemento? Padroneggiare il processo principale per un clinker di alta qualità

- Quali sono i tipi di reattori a pirolisi utilizzati nell'industria? Scegli la tecnologia giusta per il tuo prodotto

- Quale biomassa viene utilizzata nella pirolisi? Selezione della materia prima ottimale per i tuoi obiettivi

- Quali sono i prodotti della pirolisi del legno? Una guida alle rese di biochar, bio-olio e syngas

- Qual è il principio del forno rotante? Padroneggiare la lavorazione termica continua