In sintesi, la tempra e la sinterizzazione sono processi termici fondamentalmente diversi con obiettivi opposti. La sinterizzazione è un metodo di produzione che utilizza il calore per fondere le polveri in un oggetto solido, mentre la tempra è una fase di finitura che utilizza il calore per ridurre la fragilità di un pezzo metallico già solido e indurito. Non sono intercambiabili e si applicano a fasi completamente diverse del ciclo di vita di un materiale.

La distinzione critica è il materiale di partenza e l'obiettivo finale. La sinterizzazione crea un pezzo solido e denso da una polvere. La tempra modifica un pezzo solido esistente per renderlo meno fragile e più durevole.

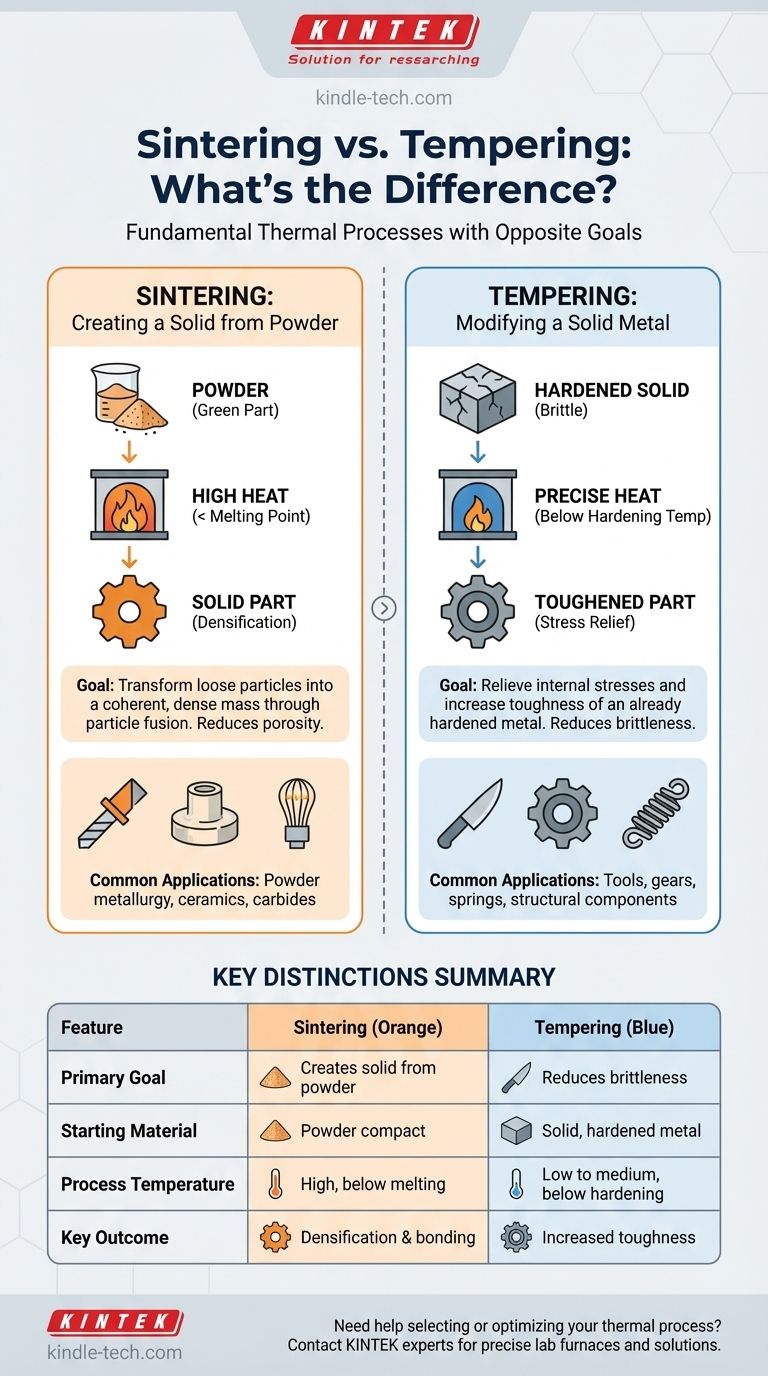

L'obiettivo della sinterizzazione: creare un solido dalla polvere

La sinterizzazione è un processo di produzione primario, in particolare nei campi della metallurgia delle polveri e della ceramica. Il suo intero scopo è trasformare una raccolta di particelle sciolte in una massa coerente e solida.

Cos'è la sinterizzazione?

La sinterizzazione comporta il riscaldamento di una polvere compattata, spesso chiamata "pezzo verde", a una temperatura elevata che è inferiore al punto di fusione del materiale.

Questo processo riduce la porosità tra le particelle iniziali, facendo restringere l'oggetto e aumentare la sua densità. Come notato nella pressatura a caldo, una forma di sinterizzazione, questo può essere un processo "attivato" in cui viene applicata anche pressione per accelerare la densificazione.

Il meccanismo: fusione delle particelle

Invece di fondere il materiale, la sinterizzazione incoraggia gli atomi a diffondersi attraverso i confini delle particelle, creando forti legami tra di esse.

L'obiettivo è eliminare gli spazi vuoti (pori) e fondere la polvere in un unico pezzo denso. L'ambiente, come la presenza di gas come idrogeno o azoto, può essere fondamentale per ottenere la piena densità in materiali specifici come nitruri o metalli.

Applicazioni comuni

La sinterizzazione è essenziale per creare parti da materiali con punti di fusione estremamente elevati che sono difficili o impossibili da fondere, come filamenti di tungsteno, utensili da taglio in carburo e ceramiche avanzate.

L'obiettivo della tempra: modificare un metallo solido

La tempra è un processo di trattamento termico secondario. Non viene mai utilizzata per creare un oggetto, ma piuttosto per affinare le proprietà di uno che è già stato formato e indurito.

Cos'è la tempra?

La tempra viene quasi sempre eseguita su metalli ferrosi come l'acciaio dopo che sono stati sottoposti a un processo di indurimento (tempra). L'indurimento rende l'acciaio molto duro ma anche estremamente fragile e internamente stressato.

Il processo comporta il riscaldamento del pezzo indurito a una temperatura precisa ben al di sotto della sua temperatura di indurimento, mantenendolo per un tempo specifico e quindi raffreddandolo.

Il meccanismo: alleviare lo stress interno

Il calore della tempra consente agli atomi di carbonio all'interno della struttura cristallina dell'acciaio (microstruttura) di riorganizzarsi leggermente. Ciò allevia gli immensi stress interni creati durante la tempra.

Questo cambiamento microstrutturale diminuisce la durezza e la fragilità, aumentando significativamente la tenacità del materiale, ovvero la sua capacità di deformarsi e assorbire energia senza fratturarsi.

Applicazioni comuni

La tempra è fondamentale per la creazione di utensili e parti di macchine che devono essere sufficientemente dure per mantenere un bordo o resistere all'usura, ma anche sufficientemente tenaci per resistere a urti e shock. Esempi includono lame di coltelli, asce, ingranaggi e componenti strutturali in acciaio.

Comprendere le distinzioni chiave

La confusione tra questi due processi deriva dal loro comune uso del calore. Tuttavia, un confronto diretto rivela le loro differenze fondamentali.

Materiale di partenza: polvere vs. solido

Questa è la distinzione più chiara. La sinterizzazione inizia con una polvere. La tempra inizia con un pezzo metallico solido, completamente formato e già indurito.

Temperatura del processo: sotto fusione vs. sotto punto critico

La sinterizzazione riscalda un materiale appena sotto il suo punto di fusione per favorire la diffusione delle particelle. La tempra riscalda un metallo indurito a una temperatura molto più bassa, specificamente al di sotto della sua temperatura critica inferiore, per evitare di annullare il precedente trattamento di indurimento.

Risultato primario: densificazione vs. tenacità

L'obiettivo finale della sinterizzazione è la densificazione, ovvero trasformare un compatto di polvere poroso in un oggetto solido. L'obiettivo finale della tempra è migliorare la tenacità riducendo la fragilità di un materiale già duro.

Fare la scelta giusta per il tuo obiettivo

Il processo corretto dipende interamente da ciò da cui si parte e da ciò che si deve ottenere.

- Se il tuo obiettivo principale è creare un pezzo solido da polvere metallica o ceramica: hai bisogno della sinterizzazione per fondere le particelle e ottenere la densità e la forma desiderate.

- Se il tuo obiettivo principale è rendere un pezzo in acciaio temprato meno fragile: hai bisogno della tempra per alleviare le tensioni interne e aumentarne la tenacità e la durata.

- Se il tuo obiettivo principale è unire due componenti separati: nessuno dei due processi è corretto; dovresti considerare la saldatura, la brasatura o la saldobrasatura, che utilizzano un materiale d'apporto fuso per creare un legame.

Comprendere lo scopo fondamentale di ciascun processo, ovvero creare una parte rispetto a modificarne una proprietà, è la chiave per padroneggiare questi trattamenti dei materiali.

Tabella riassuntiva:

| Caratteristica | Sinterizzazione | Tempra |

|---|---|---|

| Obiettivo primario | Crea un pezzo solido dalla polvere | Riduce la fragilità in un pezzo solido indurito |

| Materiale di partenza | Compatto di polvere ("pezzo verde") | Metallo solido indurito (es. acciaio temprato) |

| Temperatura del processo | Elevata, ma inferiore al punto di fusione del materiale | Bassa o media, ben al di sotto della temperatura di indurimento |

| Risultato chiave | Densificazione e legame delle particelle | Aumento della tenacità e riduzione dello stress |

| Applicazioni comuni | Parti in metallurgia delle polveri, ceramiche, utensili in carburo | Lame di coltelli, ingranaggi, molle, componenti strutturali |

Hai bisogno di aiuto per selezionare o ottimizzare il tuo processo termico?

Sia che tu stia sviluppando nuovi materiali tramite sinterizzazione o migliorando la durabilità dei componenti metallici con la tempra, l'esperienza di KINTEK nei forni da laboratorio e nelle apparecchiature per la lavorazione termica è qui per supportarti. Forniamo gli strumenti precisi e affidabili di cui hai bisogno per ottenere risultati perfetti.

Contatta i nostri esperti oggi stesso per discutere come le soluzioni KINTEK possono migliorare le capacità del tuo laboratorio nella scienza dei materiali e nel trattamento termico.

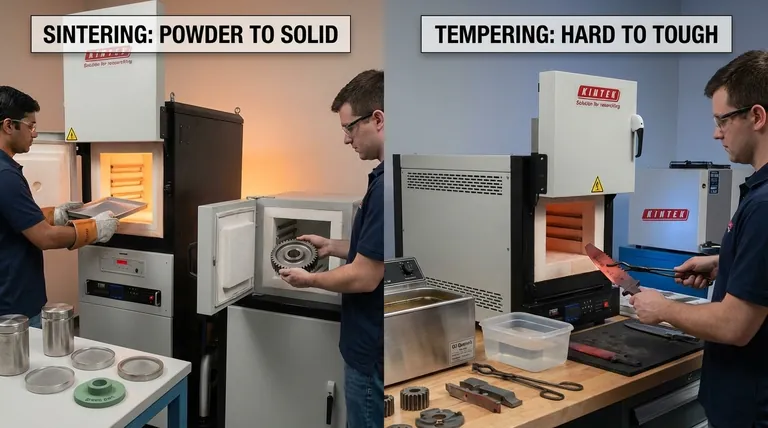

Guida Visiva

Prodotti correlati

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace a vuoto di molibdeno per trattamento termico

Domande frequenti

- Cos'è la sinterizzazione sotto vuoto? Ottieni purezza e prestazioni ineguagliabili per materiali avanzati

- Qual è lo spessore standard della placcatura? Ottimizzare Durabilità, Corrosione e Costo

- Perché i corpi verdi prodotti tramite binder jetting devono essere trattati in un forno di sinterizzazione sottovuoto?

- Perché è necessario un alto vuoto per la sinterizzazione di Ti-43Al-4Nb-1Mo-0.1B? Garantire purezza e tenacità alla frattura

- Cos'è la reazione di sinterizzazione? Trasformare le polveri in solidi densi senza fusione