In sintesi, la differenza principale tra un Forno ad Arco Sommerso (SAF) e un Forno ad Arco Elettrico (EAF) convenzionale è la posizione degli elettrodi e il meccanismo di riscaldamento risultante. Un EAF utilizza un arco aperto e ad alta energia sopra le materie prime principalmente per la fusione, mentre un SAF seppellisce i suoi elettrodi in profondità all'interno del materiale, utilizzando sia l'arco che la resistenza elettrica della carica stessa per la riduzione e la reazione chimica.

Il punto cruciale è che questi forni servono a scopi industriali fondamentalmente diversi. L'EAF è essenzialmente un forno ad alta potenza per la fusione di rottami d'acciaio, mentre l'SAF è un reattore chimico progettato per la riduzione di minerali per produrre ferroleghe e altri materiali di base.

La Distinzione Fondamentale: Meccanismo di Riscaldamento

La differenza più significativa risiede nel modo in cui ogni forno genera e applica calore alla materia prima, nota come "carica".

Forno ad Arco Elettrico (EAF): Fusione Intensa a Arco Aperto

In un EAF standard, grandi elettrodi di grafite vengono abbassati verso la carica (tipicamente rottami d'acciaio). Un potente arco elettrico si innesca tra gli elettrodi e la carica metallica stessa.

Questo arco aperto è incredibilmente intenso, trasferendo un calore immenso direttamente alla superficie del materiale. Il processo è progettato per un obiettivo primario: una fusione rapida ed efficiente.

Forno ad Arco Sommerso (SAF): Riduzione Profonda e Resistiva

In un SAF, gli elettrodi vengono abbassati molto più in profondità, diventando completamente sepolti o "sommersi" all'interno della carica di minerali, coke e fondente. Il forno viene mantenuto continuamente pieno.

Poiché gli elettrodi sono sommersi, il riscaldamento avviene attraverso due meccanismi. Il calore è generato dall'arco alla punta dell'elettrodo, ma anche dalla resistenza elettrica della carica stessa mentre la corrente la attraversa. Per questo motivo un SAF è spesso chiamato forno ad arco a resistenza.

Questo metodo di riscaldamento duale crea una zona di reazione più stabile e controllata in profondità all'interno del forno, essenziale per i processi chimici.

Applicazioni e Scopo a Contrasto

La differenza nel meccanismo di riscaldamento determina l'applicazione ideale del forno. Uno è un fonditore; l'altro è un riduttore chimico.

EAF: Il Riciclatore di Acciaio

La funzione dell'EAF è prevalentemente focalizzata sul riciclo dell'acciaio. È lo strumento principale utilizzato nelle "mini-acciaierie" che fondono rottami d'acciaio per produrre nuovi prodotti siderurgici.

Il suo funzionamento è un processo a lotti: caricare i rottami, fonderli con potenza intensa, spillare l'acciaio fuso e ripetere.

SAF: Il Produttore di Leghe

La funzione dell'SAF è la riduzione e la raffinazione. Viene utilizzato per ridurre chimicamente i minerali per produrre ferroleghe sfuse (come ferrosilicio e ferromanganese), che sono ingredienti essenziali per la produzione di acciaio, e altri materiali come il silicio metallico o il fosforo.

Il suo funzionamento è un processo continuo o semi-continuo. Le materie prime vengono costantemente alimentate dall'alto e il prodotto fuso viene spillato periodicamente dal basso, consentendo lunghe e stabili campagne di produzione.

Comprendere i Compromessi

La scelta tra questi forni non è mai un'opzione per un singolo processo; sono progettati per ruoli industriali completamente diversi con caratteristiche operative distinte.

Controllo e Stabilità del Processo

Un EAF è un processo dinamico e quasi violento, caratterizzato dall'arco aperto intenso e fluttuante. I suoi sistemi di controllo sono focalizzati sulla gestione della posizione degli elettrodi e dell'input di potenza per la fusione più rapida possibile.

Un SAF è un processo molto più stabile e a reazione lenta. Il grande volume della carica agisce come un tampone termico ed elettrico. Il controllo è focalizzato sul mantenimento di una reazione chimica equilibrata e di un input energetico costante per lunghi periodi.

Progettazione e Costruzione del Forno

Il design di ogni forno riflette il suo scopo. Gli EAF sono progettati per inclinarsi per spillare acciaio fuso e scoria e devono resistere all'immenso shock termico di cicli di fusione rapidi e ripetuti.

I SAF sono tipicamente unità stazionarie e sigillate progettate per il funzionamento continuo. Come indicato nelle specifiche tecniche, spesso presentano robusti rivestimenti refrattari (carbonio o magnesite) e sistemi di raffreddamento ad acqua per garantire che il guscio del forno possa resistere a reazioni chimiche costanti e ad alta temperatura per mesi o anni alla volta.

Fare la Scelta Giusta per il Tuo Obiettivo

La selezione è interamente determinata dalla trasformazione industriale che devi realizzare.

- Se il tuo obiettivo principale è fondere rottami metallici per produrre nuovo acciaio: Il Forno ad Arco Elettrico (EAF) è lo strumento definitivo per il lavoro.

- Se il tuo obiettivo principale è ridurre chimicamente i minerali per produrre ferroleghe o altri metalli di base: Il Forno ad Arco Sommerso (SAF) è la tecnologia richiesta.

In definitiva, la scelta è dettata non dal forno stesso, ma dal processo fondamentale che devi eseguire: fusione o riduzione.

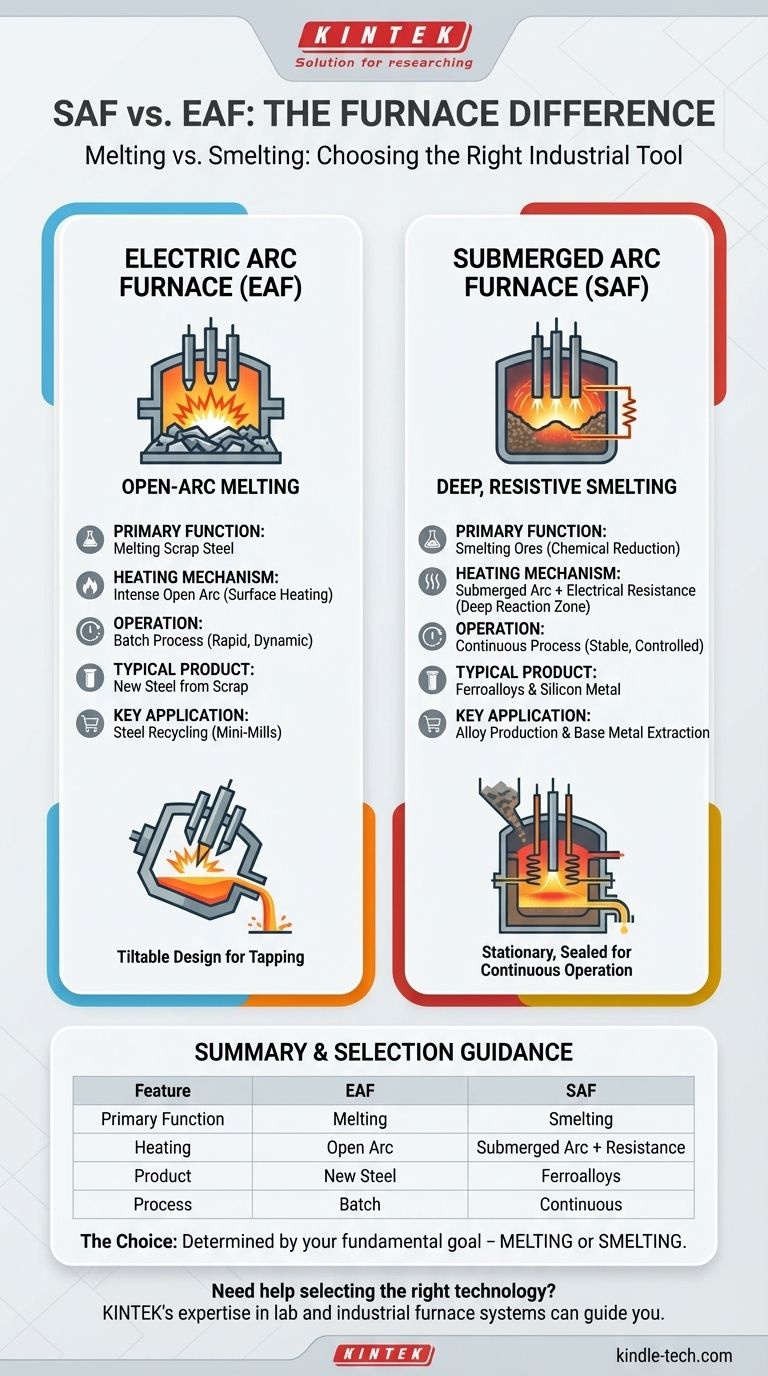

Tabella riassuntiva:

| Caratteristica | Forno ad Arco Elettrico (EAF) | Forno ad Arco Sommerso (SAF) |

|---|---|---|

| Funzione Primaria | Fusione di rottami d'acciaio | Riduzione di minerali (riduzione chimica) |

| Meccanismo di Riscaldamento | Arco intenso e aperto sopra la carica | Arco sommerso + resistenza elettrica della carica |

| Prodotto Tipico | Nuovo acciaio da rottami | Ferroleghe (es. ferrosilicio), silicio metallico |

| Tipo di Operazione | Processo a lotti | Processo continuo o semi-continuo |

| Applicazione Chiave | Riciclo dell'acciaio | Produzione di ferroleghe, estrazione di metalli di base |

Hai bisogno di aiuto per selezionare la giusta tecnologia di forno per il tuo processo specifico? Che il tuo obiettivo sia un'efficiente fusione di metalli o una raffinata riduzione chimica, l'esperienza di KINTEK nei sistemi di forni da laboratorio e industriali può guidarti verso la soluzione ottimale. Contatta i nostri esperti oggi stesso per discutere le tue esigenze applicative e scoprire come le nostre attrezzature possono migliorare la tua produttività e la qualità del prodotto.

Guida Visiva

Prodotti correlati

- Sistema di filatura per fusione a induzione sotto vuoto Forno ad arco

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è lo sputtering a magnetron a radiofrequenza (RF)? Una guida alla deposizione di film sottili isolanti

- Cos'è una macchina di sputtering? Una guida alla deposizione di film sottili di alta qualità

- A cosa servono i sistemi di sputtering? Una guida alla deposizione avanzata di film sottili

- Quali sono i diversi metodi di fusione? Una guida alla scelta del forno industriale giusto

- Cos'è un sistema di sputtering? Ottieni una deposizione di film sottili impareggiabile per il tuo laboratorio