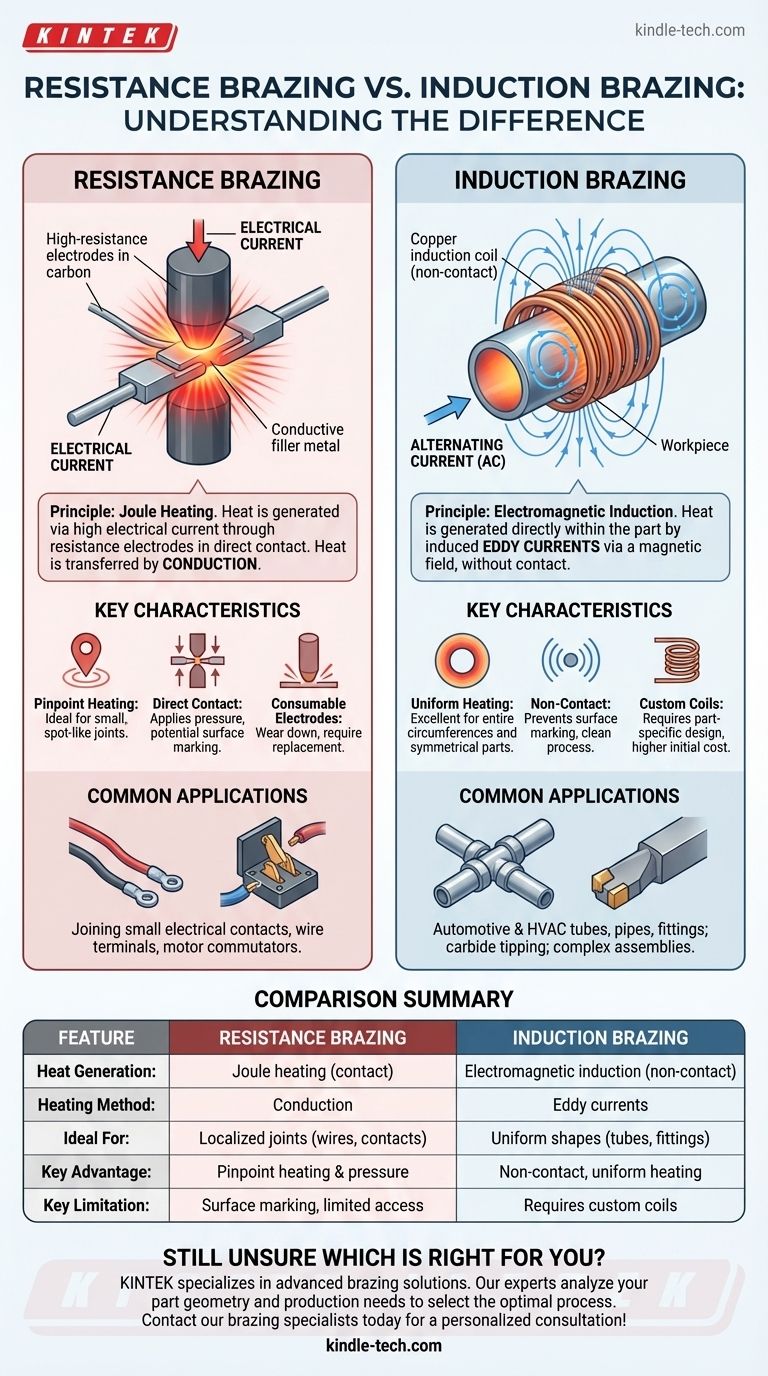

In sostanza, la differenza tra la brasatura a resistenza e la brasatura a induzione risiede nel modo in cui generano calore. La brasatura a resistenza riscalda il giunto facendo passare una corrente elettrica attraverso elettrodi ad alta resistenza che sono a diretto contatto con il pezzo in lavorazione. Al contrario, la brasatura a induzione utilizza un metodo senza contatto, riscaldando direttamente il pezzo inducendo correnti elettriche al suo interno tramite un campo magnetico.

La scelta tra questi due metodi avanzati di brasatura non riguarda quale sia "migliore", ma quale sia più appropriato per la geometria del tuo pezzo e le esigenze di produzione. La brasatura a resistenza è ideale per giunti localizzati, simili a punti, mentre l'induzione è superiore per riscaldare forme uniformi e perimetri completi del giunto senza contatto.

Il Principio di Generazione del Calore

Per selezionare il processo giusto, devi prima comprendere la fisica fondamentale alla base di come ciascuno crea calore. Il metodo di generazione del calore determina tutto, dal tempo ciclo al costo degli utensili.

Come Funziona la Brasatura a Resistenza

La brasatura a resistenza opera sul principio del riscaldamento Joule. Una corrente elettrica elevata viene fatta passare attraverso elettrodi, tipicamente realizzati in carbonio o molibdeno, che serrano i pezzi da unire.

Questi elettrodi hanno un'elevata resistenza elettrica, il che li fa riscaldare intensamente. Questo calore viene quindi trasferito al pezzo in lavorazione e alla lega di brasatura principalmente attraverso la conduzione, fondendo il metallo d'apporto.

Il calore è altamente localizzato nei punti in cui gli elettrodi entrano in contatto.

Come Funziona la Brasatura a Induzione

La brasatura a induzione utilizza l'induzione elettromagnetica. Una corrente alternata (AC) viene fatta passare attraverso una bobina di rame sagomata con precisione, che crea un campo magnetico potente e oscillante.

Quando il pezzo viene posizionato all'interno di questo campo (senza toccare la bobina), il campo induce correnti elettriche circolanti, note come correnti parassite (eddy currents), all'interno del pezzo stesso. La resistenza elettrica del pezzo stesso fa sì che si riscaldi rapidamente e uniformemente dall'interno.

Confronto delle Caratteristiche Chiave del Processo

I diversi principi di riscaldamento portano a caratteristiche di processo distinte, ognuna con vantaggi per applicazioni specifiche.

Applicazione e Controllo del Calore

La brasatura a resistenza fornisce un riscaldamento di precisione direttamente nei punti di contatto degli elettrodi. Questo è eccellente per componenti piccoli ma può portare a un riscaldamento non uniforme su giunti più grandi.

Il riscaldamento a induzione è definito dalla forma della bobina. Eccelle nel riscaldare intere circonferenze, come un tubo in un raccordo, con eccezionale uniformità e ripetibilità. Il processo è senza contatto, il che impedisce di segnare la superficie del pezzo.

Velocità e Tempi Ciclo

Entrambi i metodi sono estremamente veloci e ben adatti all'automazione. Un ciclo tipico può essere completato in pochi secondi.

L'induzione è spesso più veloce per riscaldare un'intera area di giunzione, mentre la resistenza può essere più rapida per connessioni minuscole, simili a punti, dove gli elettrodi possono serrare e riscaldare quasi istantaneamente.

Attrezzature e Utensili

La brasatura a resistenza richiede un alimentatore e un set di elettrodi di consumo. Questi elettrodi si usurano nel tempo e devono essere sostituiti, e la loro forma è fondamentale per la qualità del giunto.

La brasatura a induzione richiede un alimentatore e una bobina a induzione progettata su misura per ogni specifica geometria del pezzo. Sebbene le bobine siano durevoli, la progettazione e la fabbricazione iniziali possono rappresentare un investimento significativo in utensili.

Comprensione dei Compromessi e delle Applicazioni

Nessun metodo è una soluzione universale. La geometria del tuo pezzo e la natura della tua linea di produzione guideranno la tua decisione.

Applicazioni Comuni per la Brasatura a Resistenza

Questo metodo è la scelta preferita per unire piccoli componenti conduttivi in grandi volumi.

Esempi classici includono il collegamento di fili ai terminali, la connessione di contatti elettrici in interruttori e relè, e la brasatura di segmenti ai collettori dei motori. La capacità di applicare contemporaneamente calore e pressione è un vantaggio chiave.

Applicazioni Comuni per la Brasatura a Induzione

L'induzione è dominante dove l'integrità del giunto, la velocità e l'aspetto estetico sono critici, specialmente su pezzi simmetrici.

È ampiamente utilizzata nelle industrie automobilistica e HVAC per la brasatura di tubi, condotte e raccordi. Viene anche utilizzata per la punta in metallo duro su utensili da taglio e per unire assemblaggi complessi dove il riscaldamento uniforme è essenziale.

Limitazioni Chiave da Considerare

Il limite principale della brasatura a resistenza è la sua dipendenza dal contatto fisico, che può rovinare le superfici e limita l'accesso ai giunti. È anche meno efficace per riscaldare uniformemente aree grandi o non uniformi.

Lo svantaggio principale della brasatura a induzione è la necessità di bobine specifiche per il pezzo. Un cambiamento nel design del pezzo richiede una nuova bobina, aumentando i costi e i tempi di consegna, rendendola meno flessibile per produzioni a basso volume o altamente variabili.

Fare la Scelta Giusta per la Tua Applicazione

Selezionare il metodo ottimale richiede di abbinare le capacità del processo al tuo specifico obiettivo di produzione.

- Se la tua attenzione principale è la produzione ad alto volume di piccoli contatti elettrici o terminali di filo: La brasatura a resistenza offre un'efficienza e una precisione senza pari per questi tipi di giunti specifici.

- Se la tua attenzione principale è creare giunti puliti, resistenti e ripetibili su pezzi tubolari o simmetrici: La brasatura a induzione fornisce un controllo, una velocità e una qualità superiori per queste geometrie.

- Se la tua attenzione principale è evitare segni superficiali durante il riscaldamento di un'area precisa: La natura senza contatto della brasatura a induzione la rende la scelta chiara.

Comprendendo come ciascun processo genera calore, puoi selezionare con sicurezza il metodo che offre la soluzione più affidabile ed economicamente vantaggiosa per il tuo prodotto.

Tabella Riassuntiva:

| Caratteristica | Brasatura a Resistenza | Brasatura a Induzione |

|---|---|---|

| Generazione di Calore | Riscaldamento Joule tramite contatto con elettrodo | Induzione elettromagnetica (senza contatto) |

| Metodo di Riscaldamento | Conduzione dagli elettrodi | Correnti parassite all'interno del pezzo |

| Ideale Per | Giunti localizzati, simili a punti (es. fili, contatti) | Forme uniformi e perimetri completi del giunto (es. tubi, raccordi) |

| Vantaggio Chiave | Riscaldamento di precisione, applica pressione | Senza contatto, riscaldamento uniforme, eccellente ripetibilità |

| Limitazione Chiave | Segnatura superficiale, meno efficace per aree ampie | Richiede una bobina personalizzata per ogni geometria del pezzo |

Ancora incerto su quale metodo di brasatura sia giusto per la tua applicazione?

KINTEK è specializzata nel fornire soluzioni avanzate di brasatura e apparecchiature da laboratorio. I nostri esperti possono aiutarti ad analizzare la geometria del tuo pezzo e i requisiti di produzione per selezionare il processo ottimale, garantendo giunti resistenti, affidabili e la massima efficienza.

Contatta oggi i nostri specialisti della brasatura per una consulenza personalizzata!

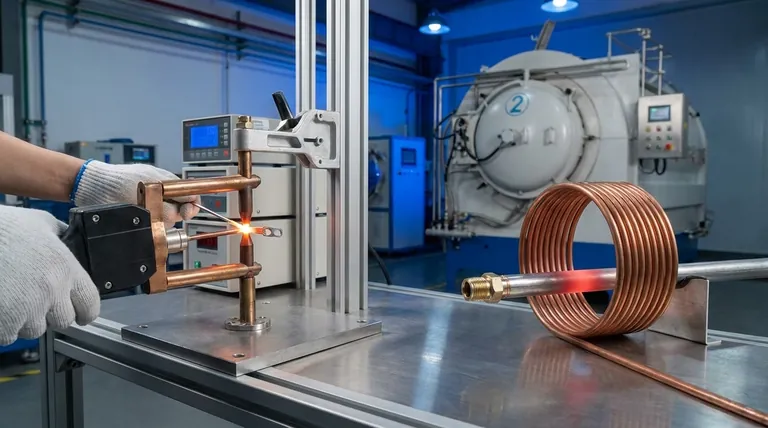

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

Domande frequenti

- È possibile brasare o saldobrasare metalli dissimili? Una guida per giunzioni forti e affidabili

- Quali sono i diversi tipi di saldatura a brasatura? Una guida alla scelta della giusta fonte di calore

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa serve un forno a vuoto? Sblocca la purezza nella lavorazione ad alta temperatura

- Qual è la differenza tra saldatura e brasatura sottovuoto? Scegli il metodo di giunzione giusto per il tuo progetto