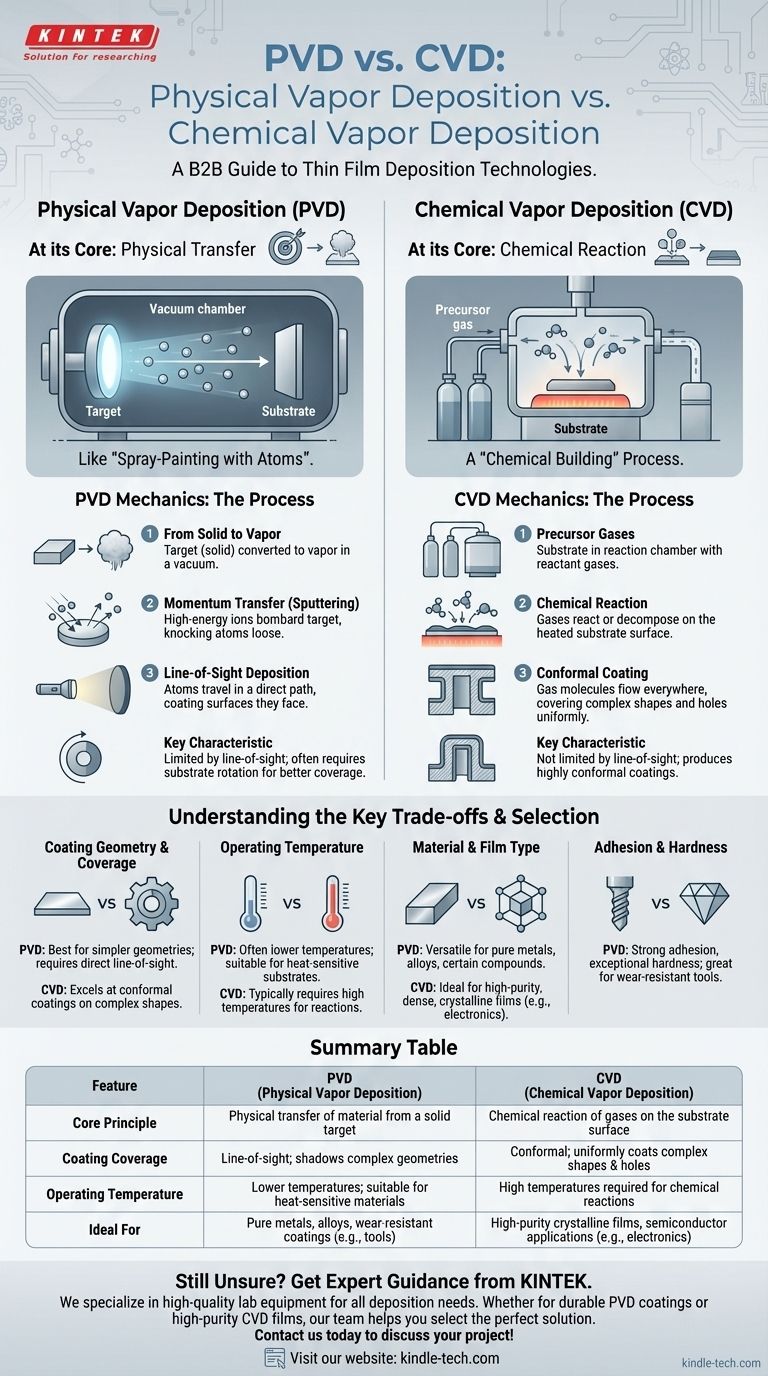

In fondo, la differenza è fisica contro chimica. La Deposizione Fisica da Vapore (PVD) trasferisce fisicamente un materiale di rivestimento da una sorgente solida su un substrato, un po' come verniciare a spruzzo con singoli atomi. Al contrario, la Deposizione Chimica da Vapore (CVD) utilizza gas precursori che reagiscono chimicamente sulla superficie del substrato per far crescere un film solido completamente nuovo da zero.

Pensa alla PVD come a un processo di trasferimento fisico "a vista", dove gli atomi vengono staccati da un bersaglio e si attaccano a una superficie. La CVD è un processo di costruzione chimica, dove le molecole di gas coprono tutte le superfici e reagiscono per formare uno strato nuovo e altamente uniforme. Questa distinzione determina quale metodo è adatto per un dato materiale, geometria e applicazione.

La Meccanica della Deposizione Fisica da Vapore (PVD)

Il Principio Fondamentale: Un Trasferimento Fisico

La PVD è un processo in cui un materiale solido, noto come "bersaglio", viene convertito in vapore all'interno di una camera a vuoto.

Questo vapore poi viaggia e si condensa sull'oggetto (il "substrato") per formare il rivestimento a film sottile. Il materiale di rivestimento stesso non subisce un cambiamento chimico.

Da Solido a Vapore

Il metodo PVD più comune è lo sputtering, dove il bersaglio viene bombardato con ioni ad alta energia (tipicamente da un gas come l'argon).

Questo bombardamento stacca fisicamente gli atomi dal bersaglio attraverso il trasferimento di quantità di moto, lanciandoli verso il substrato senza mai fondere il materiale sorgente.

La Caratteristica "A Vista"

La PVD è fondamentalmente un processo a vista.

Ciò significa che il materiale di rivestimento si deposita solo sulle superfici che hanno un percorso diretto e non ostruito dalla sorgente, in modo simile a come una torcia proietta un'ombra. Gli oggetti vengono spesso ruotati per garantire una copertura più completa.

La Meccanica della Deposizione Chimica da Vapore (CVD)

Il Principio Fondamentale: Una Reazione Chimica

La CVD non si limita a trasferire un materiale esistente; ne crea uno nuovo direttamente sulla superficie del substrato.

Ciò si ottiene attraverso una reazione chimica controllata, che forma un film solido da reagenti gassosi.

Utilizzo di Gas Precursori

Il substrato viene posto all'interno di una camera di reazione riempita con uno o più gas precursori volatili.

Quando questi gas entrano in contatto con il substrato riscaldato, reagiscono o si decompongono, lasciando un materiale solido che si accumula strato dopo strato.

Il Vantaggio del Rivestimento Conforme

Poiché le molecole di gas possono fluire e raggiungere tutte le aree esposte, la CVD non è limitata dalla linea di vista.

Produce un rivestimento altamente conforme, il che significa che copre uniformemente forme complesse, angoli acuti e persino l'interno dei fori con spessore costante.

Comprendere i Compromessi Chiave

Geometria e Copertura del Rivestimento

La PVD è più adatta per rivestire geometrie più semplici o superfici piane dove è possibile una linea di vista diretta.

La CVD eccelle nel fornire rivestimenti uniformi su parti intricate con topografie complesse che la PVD non può raggiungere in modo uniforme.

Temperatura Operativa

I processi PVD possono spesso essere eseguiti a temperature più basse, rendendoli adatti per substrati che non possono sopportare calore elevato.

La CVD richiede tipicamente temperature molto elevate per attivare le reazioni chimiche necessarie, il che può limitare i tipi di materiali che possono essere rivestiti senza essere danneggiati.

Tipo di Materiale e Film

La PVD è molto versatile per la deposizione di metalli puri, leghe e alcuni composti direttamente da un bersaglio solido.

La CVD è il metodo dominante per creare film estremamente puri, densi e spesso cristallini, rendendola essenziale nelle industrie dei semiconduttori e dell'elettronica.

Adesione e Durezza

I rivestimenti PVD, in particolare quelli ottenuti da processi ionizzati come la deposizione ad arco, sono noti per la loro forte adesione e l'eccezionale durezza. Questo rende la PVD una scelta preferita per creare superfici durevoli e resistenti all'usura sugli utensili.

Fare la Scelta Giusta per la Tua Applicazione

La selezione del processo corretto richiede l'allineamento dei punti di forza del metodo con il tuo obiettivo primario.

- Se il tuo obiettivo principale è rivestire una parte complessa con spessore uniforme: la CVD è la scelta superiore grazie alla sua natura conforme e non a vista.

- Se il tuo obiettivo principale è depositare un metallo puro o una lega su un substrato sensibile alla temperatura: la PVD è generalmente più adatta perché può operare a temperature più basse.

- Se il tuo obiettivo principale è creare una superficie estremamente dura e resistente all'usura su un utensile da taglio: i metodi PVD come lo sputtering forniscono la necessaria durabilità e forte adesione.

- Se il tuo obiettivo principale è far crescere un film cristallino di alta purezza per l'elettronica: la CVD è lo standard industriale consolidato per questo livello di precisione e qualità del materiale.

Comprendere questa differenza fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare la tecnologia giusta per il tuo specifico obiettivo ingegneristico.

Tabella Riepilogativa:

| Caratteristica | PVD (Deposizione Fisica da Vapore) | CVD (Deposizione Chimica da Vapore) |

|---|---|---|

| Principio Fondamentale | Trasferimento fisico di materiale da un bersaglio solido | Reazione chimica di gas sulla superficie del substrato |

| Copertura del Rivestimento | A vista; ombreggia geometrie complesse | Conforme; riveste uniformemente forme complesse e fori |

| Temperatura Operativa | Temperature più basse; adatto per materiali sensibili al calore | Alte temperature richieste per le reazioni chimiche |

| Ideale Per | Metalli puri, leghe, rivestimenti resistenti all'usura | Film cristallini ad alta purezza, applicazioni semiconduttori |

Ancora incerto se PVD o CVD sia giusto per le esigenze specifiche del tuo laboratorio?

In KINTEK, siamo specializzati nel fornire consulenza esperta e attrezzature da laboratorio di alta qualità per tutte le tue esigenze di deposizione. Che tu abbia bisogno di rivestimenti PVD durevoli per utensili o film CVD ad alta purezza per l'elettronica, il nostro team può aiutarti a selezionare la soluzione perfetta.

Contattaci oggi tramite il nostro [#ContactForm] per discutere il tuo progetto e scoprire come l'esperienza di KINTEK in attrezzature e materiali di consumo da laboratorio può migliorare i tuoi processi di ricerca e produzione.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura

- Qual è la differenza tra il processo CVD e PVD? Una guida alla scelta del metodo di rivestimento giusto

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore