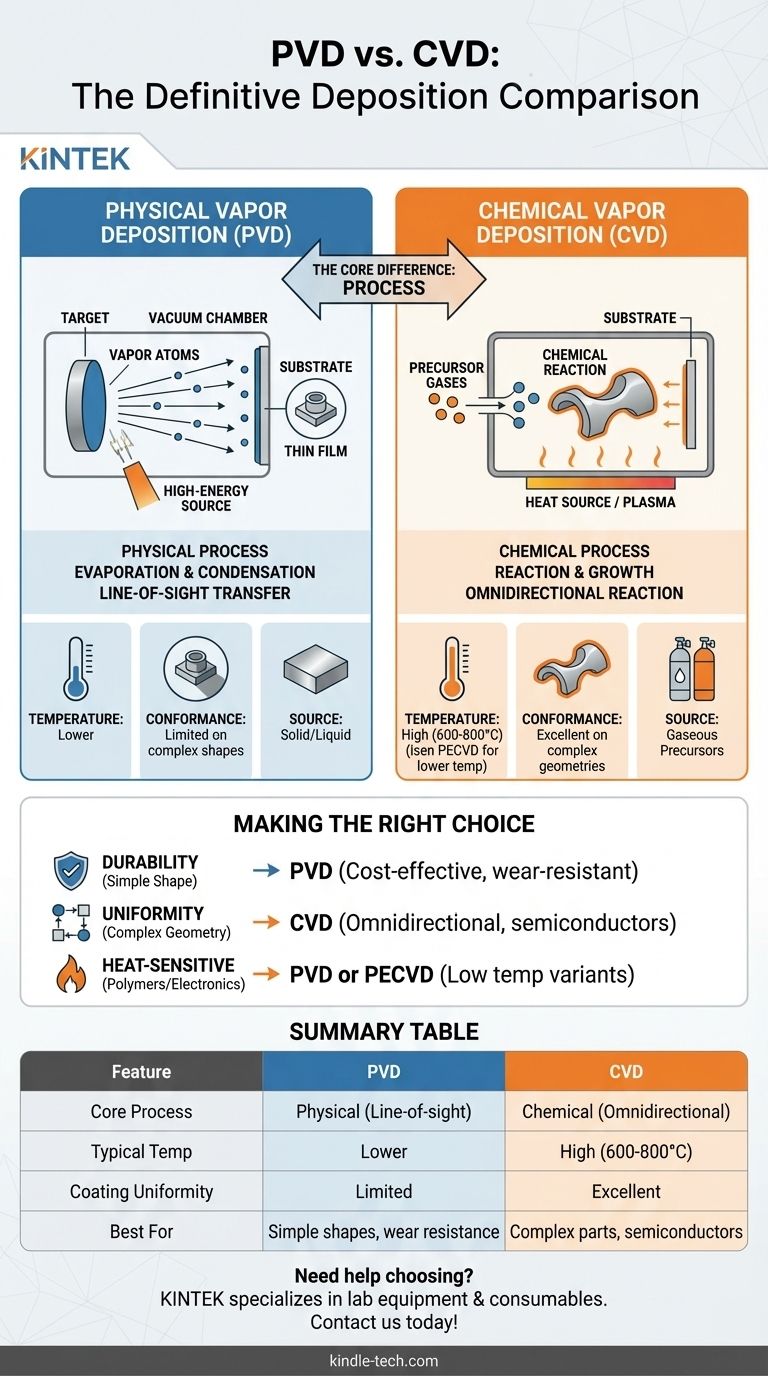

In fondo, la differenza sta nel processo. La deposizione fisica da vapore (PVD) è un processo meccanico che trasferisce un materiale di rivestimento da una fonte solida alla superficie di un pezzo in un vuoto, simile alla verniciatura a spruzzo con atomi. Al contrario, la deposizione chimica da vapore (CVD) utilizza gas precursori che innescano una reazione chimica sulla superficie del pezzo, causando la crescita di un nuovo strato di materiale direttamente su di esso.

La distinzione fondamentale risiede nel modo in cui il materiale di rivestimento arriva e si forma sul substrato. Il PVD è un trasferimento fisico, a linea di vista, mentre il CVD è una reazione chimica omnidirezionale che costruisce il film da precursori gassosi. Questa singola differenza determina la temperatura, l'uniformità del rivestimento e le applicazioni adatte per ciascun processo.

Il meccanismo centrale: fisico vs. chimico

Per comprendere le implicazioni pratiche di ciascun metodo, è necessario innanzitutto capire come funzionano fondamentalmente. I nomi stessi rivelano i processi principali.

Come funziona il PVD: evaporazione e condensazione

Il PVD è un processo puramente fisico condotto in alto vuoto. Implica la vaporizzazione di un materiale solido (noto come "bersaglio") utilizzando una sorgente ad alta energia.

Questi atomi vaporizzati viaggiano quindi in linea retta attraverso la camera a vuoto e si condensano sul substrato, formando un film sottile e denso.

I metodi PVD comuni includono la sputtering e la placcatura ionica. Poiché il materiale viaggia in linea retta, il PVD è considerato un processo a linea di vista.

Come funziona il CVD: reazione e crescita

Il CVD comporta l'introduzione di gas precursori volatili in una camera di reazione contenente il substrato.

Il calore (nel CVD tradizionale) o il plasma (in varianti come il PECVD) fornisce l'energia necessaria per avviare una reazione chimica sulla superficie del substrato.

Questa reazione scompone i gas e il materiale di rivestimento desiderato si deposita, o "cresce", uniformemente su tutte le superfici esposte. Non è un processo a linea di vista.

Fattori chiave di differenziazione

La differenza tra un trasferimento fisico e una reazione chimica crea diverse distinzioni critiche che guideranno la vostra scelta tecnologica.

Temperatura operativa

Il CVD tradizionale è un processo ad alta temperatura, che spesso richiede tra 600°C e 800°C per innescare le reazioni chimiche necessarie.

Il PVD richiede anch'esso alte temperature e condizioni di vuoto, ma generalmente opera a temperature inferiori rispetto al CVD tradizionale.

Le versioni moderne di CVD assistite da plasma (come il PECVD) possono operare a temperature molto più basse, da temperatura ambiente a 350°C, rendendole adatte per materiali sensibili al calore.

Conformità del rivestimento

Poiché il CVD si basa su una reazione chimica da un gas, riveste tutte le superfici che può raggiungere con un'uniformità eccezionale. Questo lo rende ideale per rivestire forme complesse e geometrie interne.

La natura a linea di vista del PVD significa che ha difficoltà a rivestire uniformemente aree in ombra o superfici interne complesse senza una sofisticata rotazione del substrato.

Materiale di origine

Nel PVD, il materiale di rivestimento inizia come una fonte solida o liquida che viene fisicamente vaporizzata.

Nel CVD, il materiale di rivestimento è costruito da uno o più precursori gassosi che vengono introdotti nella camera.

Comprendere i compromessi

Nessuna delle due tecnologie è universalmente superiore. La vostra decisione dipenderà dal bilanciamento dei vantaggi e dei limiti intrinseci di ciascun processo rispetto ai requisiti della vostra specifica applicazione.

La limitazione di temperatura del CVD

Lo svantaggio principale del CVD tradizionale è la sua temperatura estremamente elevata, che può danneggiare o deformare molti substrati, inclusi plastiche, alcune leghe ed elettronica complessa.

Sebbene il CVD assistito da plasma (PECVD/PACVD) risolva il problema della temperatura, introduce una propria serie di complessità di processo.

Il problema della "linea di vista" del PVD

La maggiore limitazione del PVD è la sua difficoltà nel raggiungere un rivestimento perfettamente uniforme su parti con geometrie complesse, sottosquadri o incavi profondi.

Superare questo richiede macchinari complessi per manipolare il pezzo durante la deposizione, il che aggiunge costi e complessità.

Attrezzature e competenze

Sia il PVD che il CVD sono processi sofisticati. Richiedono un significativo investimento di capitale in camere a vuoto, alimentatori e strutture di camera bianca, nonché operatori altamente qualificati per gestire i processi in modo efficace.

Fare la scelta giusta per il tuo obiettivo

Le esigenze specifiche della tua applicazione in termini di tolleranza alla temperatura, complessità geometrica e proprietà del rivestimento determineranno la strada giusta da seguire.

- Se il tuo obiettivo principale è la durabilità su una forma relativamente semplice: il PVD è spesso una scelta eccellente ed economica, specialmente per rivestimenti resistenti all'usura su utensili.

- Se il tuo obiettivo principale è un rivestimento perfettamente uniforme su una geometria complessa: il CVD è superiore grazie al suo processo di deposizione omnidirezionale, rendendolo essenziale in settori come la produzione di semiconduttori.

- Se il tuo obiettivo principale è rivestire un substrato sensibile al calore (come un polimero o un componente elettronico): la tua scelta è tra PVD o una variante a bassa temperatura del CVD, come il PECVD.

In definitiva, la scelta del metodo di deposizione corretto richiede una chiara comprensione dei limiti del tuo materiale e degli obiettivi di performance del tuo prodotto.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Processo principale | Trasferimento fisico (linea di vista) | Reazione chimica (omnidirezionale) |

| Temperatura tipica | Temperature inferiori | Alta temperatura (600-800°C) |

| Uniformità del rivestimento | Limitata su forme complesse | Eccellente su geometrie complesse |

| Ideale per | Forme semplici, resistenza all'usura | Parti complesse, semiconduttori |

Hai bisogno di aiuto per scegliere il metodo di deposizione giusto per la tua applicazione? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni esperte per le tue sfide di rivestimento. Il nostro team può aiutarti a selezionare il sistema PVD o CVD ideale per soddisfare le tue esigenze specifiche di temperatura, uniformità e prestazioni. Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- In cosa differisce il PECVD dal CVD? Sblocca la deposizione di film sottili a bassa temperatura

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Perché il PECVD è migliore del CVD? Ottenere una deposizione di film sottili superiore a bassa temperatura