In sostanza, la differenza è semplice. La deposizione fisica da vapore (PVD) utilizza un processo fisico—come il riscaldamento o lo sputtering—per trasformare un materiale sorgente solido in un vapore che riveste un substrato. La deposizione chimica da vapore (CVD) utilizza una reazione chimica tra gas precursori per creare un materiale solido completamente nuovo che forma quindi un film sul substrato.

La distinzione fondamentale è il modo in cui viene generato il materiale di rivestimento. Il PVD trasferisce fisicamente un materiale esistente da una sorgente a un substrato, mentre il CVD sintetizza un nuovo materiale direttamente sul substrato attraverso una reazione chimica.

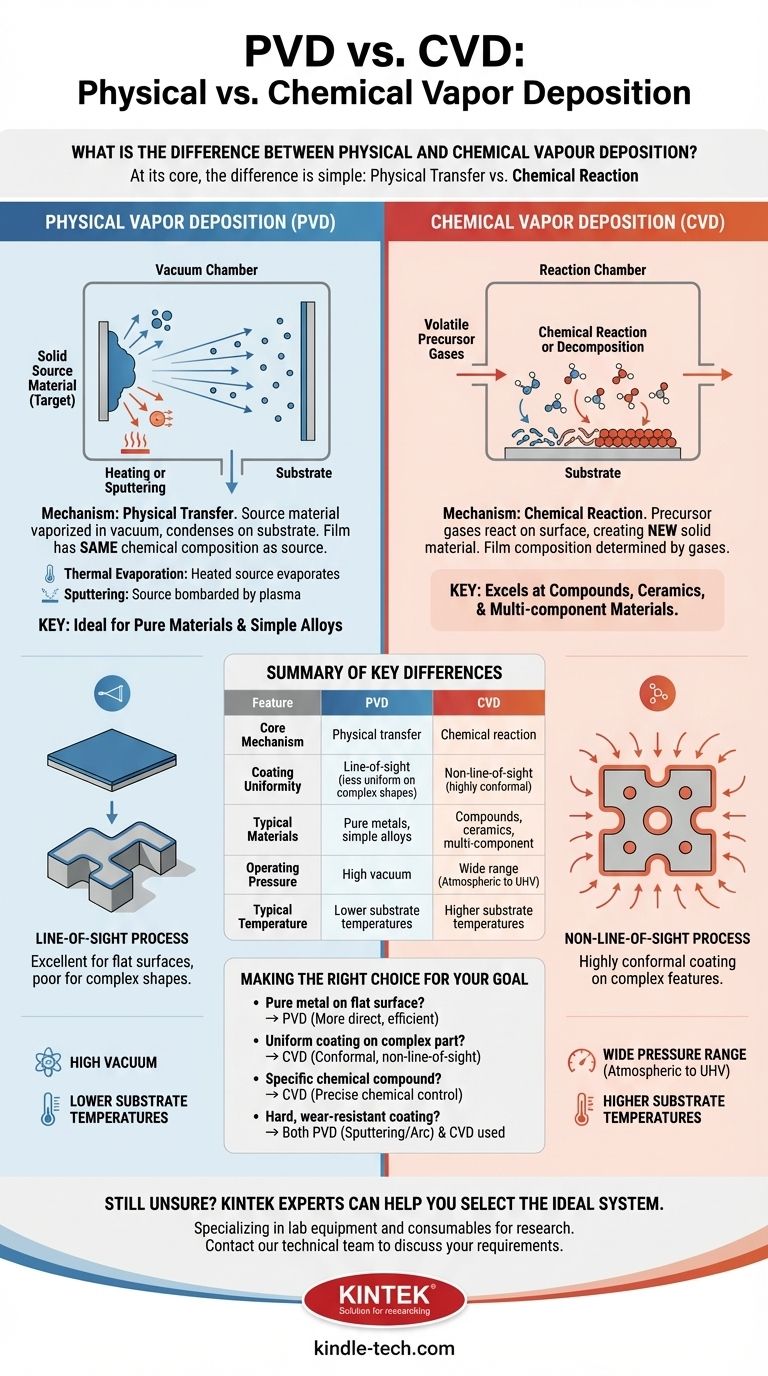

Il meccanismo centrale: trasferimento fisico contro reazione chimica

Per selezionare il processo giusto, devi prima capire come funziona fondamentalmente ciascuno di essi. Il nome di ciascuna tecnica descrive accuratamente il suo meccanismo.

Come funziona il PVD: un processo fisico

Il PVD è un processo a linea di vista in cui un materiale sorgente solido, o "target", viene vaporizzato all'interno di una camera a vuoto.

Gli atomi o le molecole di questo vapore viaggiano quindi in linea retta e si condensano sul substrato, formando il film sottile. Il film depositato ha la stessa composizione chimica di base del materiale sorgente.

Esistono due metodi principali per questo:

- Evaporazione termica: Il materiale sorgente viene riscaldato fino a quando non evapora in un gas.

- Sputtering: Il materiale sorgente viene bombardato con ioni ad alta energia (un plasma), che rimuovono fisicamente gli atomi dalla sua superficie.

Come funziona il CVD: un processo chimico

Il CVD è un processo chimico in cui il substrato è esposto a uno o più gas precursori volatili all'interno di una camera di reazione.

Questi gas reagiscono o si decompongono sulla superficie del substrato, creando un nuovo materiale solido che si deposita come film. La composizione del film è determinata dai gas precursori e dalle condizioni di reazione.

Questa reazione chimica è tipicamente indotta da alte temperature, ma può anche essere potenziata dal plasma (PECVD) o dalla luce (LICVD).

Differenze chiave nell'applicazione e nei risultati

La differenza nel meccanismo porta a differenze significative nei tipi di film prodotti e nelle superfici che possono rivestire.

Rivestimento conforme e forme complesse

Poiché il PVD è un processo a linea di vista, è eccellente per rivestire superfici piane ma fatica a rivestire uniformemente forme complesse e tridimensionali. Le "ombre" proiettate dalla geometria del pezzo possono portare a uno spessore del film non uniforme.

Il CVD, tuttavia, non è limitato dalla linea di vista. I gas precursori possono fluire attorno e all'interno di caratteristiche complesse, fori e rientranze, risultando in un rivestimento altamente uniforme o "conforme". Questo è spesso indicato come la "potenza di lancio" superiore del CVD.

Proprietà e composizione del film

Il PVD è ideale per depositare materiali puri, come metalli elementari (titanio, alluminio) o semplici leghe, direttamente da un target solido. Il processo offre un modo semplice per trasferire quel materiale su una superficie.

Il CVD eccelle nella creazione di film di composti, comprese ceramiche, leghe e materiali multicomponente. Controllando attentamente i gas precursori e le condizioni di reazione, è possibile ingegnerizzare con precisione la composizione chimica, la struttura cristallina e la dimensione dei grani del film.

Condizioni operative

I processi PVD richiedono quasi sempre un alto vuoto. Ciò è necessario per garantire che gli atomi vaporizzati possano viaggiare dal target al substrato senza collidere con altre molecole di gas.

I processi CVD possono operare su un ampio intervallo di pressioni, dalla pressione atmosferica (APCVD) fino a un vuoto ultra-alto (UHVCVD). Il CVD spesso richiede temperature del substrato più elevate per fornire l'energia termica necessaria per guidare le reazioni chimiche.

Comprendere i compromessi

Nessun metodo è universalmente superiore; sono strumenti progettati per compiti diversi, ognuno con vantaggi e limitazioni distinti.

Il vantaggio PVD: purezza del materiale e semplicità

Il punto di forza principale del PVD è la sua capacità di depositare film di elevata purezza di materiali che potrebbero non avere precursori gassosi adatti per il CVD. Il processo è concettualmente più semplice ed è lo standard industriale per molti rivestimenti metallici e decorativi duri.

Il vantaggio CVD: versatilità e copertura

La forza del CVD risiede nella sua capacità senza pari di creare rivestimenti altamente conformi su forme complesse e di sintetizzare una vasta gamma di materiali composti che sarebbero impossibili da depositare direttamente. Può anche raggiungere velocità di deposizione molto elevate, rendendolo economico per rivestimenti più spessi.

Errori comuni da evitare

Un errore comune con il PVD è aspettarsi una copertura uniforme su parti intricate, con conseguenti scarse prestazioni nelle aree in ombra.

Con il CVD, le sfide possono includere la gestione della chimica complessa, la gestione di gas precursori potenzialmente pericolosi e l'assicurazione che le alte temperature del processo non danneggino il substrato sottostante.

Fare la scelta giusta per il tuo obiettivo

I requisiti specifici della tua applicazione per materiale, geometria e proprietà del film determineranno la scelta migliore.

- Se il tuo obiettivo principale è applicare un metallo puro o una semplice lega su una superficie piana: il PVD è quasi sempre la scelta più diretta ed efficiente.

- Se il tuo obiettivo principale è rivestire l'interno di una parte complessa con uno strato protettivo uniforme: la natura non a linea di vista del CVD è essenziale per il successo.

- Se il tuo obiettivo principale è creare un film con un composto chimico molto specifico (ad esempio, nitruro di silicio): il CVD fornisce il controllo chimico necessario per sintetizzare il materiale in situ.

- Se il tuo obiettivo principale è applicare un rivestimento duro e resistente all'usura su utensili da taglio: entrambe le tecniche sono utilizzate, ma i metodi PVD come lo sputtering e la deposizione ad arco sono estremamente comuni ed efficaci.

In definitiva, comprendere la distinzione fondamentale tra trasferimento fisico e creazione chimica è la chiave per selezionare lo strumento giusto per la tua sfida ingegneristica.

Tabella riassuntiva:

| Caratteristica | PVD (Deposizione fisica da vapore) | CVD (Deposizione chimica da vapore) |

|---|---|---|

| Meccanismo centrale | Trasferimento fisico del materiale | Reazione chimica per creare materiale |

| Uniformità del rivestimento | Linea di vista; meno uniforme su forme complesse | Non a linea di vista; altamente conforme |

| Materiali tipici | Metalli puri, leghe semplici | Composti, ceramiche, materiali multicomponente |

| Pressione operativa | Alto vuoto | Ampio intervallo (atmosferico a UHV) |

| Temperatura tipica | Temperature del substrato più basse | Temperature del substrato più elevate |

Ancora incerto su quale processo di deposizione sia giusto per la tua applicazione?

KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo, servendo le esigenze precise di laboratori e strutture di ricerca e sviluppo. I nostri esperti possono aiutarti a selezionare il sistema PVD o CVD ideale per ottenere la specifica proprietà del film, la composizione del materiale e l'uniformità del rivestimento richieste dal tuo progetto.

Contatta oggi il nostro team tecnico per discutere le tue esigenze e scoprire come le nostre soluzioni possono migliorare i tuoi risultati di ricerca e sviluppo.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Quali sono le fasi del processo CVD? Una guida alla deposizione di film sottili di precisione