La differenza principale tra la brasatura a induzione e la brasatura a forno risiede nel metodo di riscaldamento. La brasatura a forno riscalda l'intero assemblaggio in modo uniforme all'interno di una camera controllata, mentre la brasatura a induzione utilizza un campo magnetico per generare calore rapido e localizzato solo nell'area del giunto. Questa distinzione fondamentale determina ogni altra differenza in termini di velocità, costo e applicazione.

La tua scelta tra questi due metodi non riguarda quale sia universalmente "migliore", ma quale si allinei con i tuoi obiettivi di produzione specifici. La decisione dipende da un compromesso fondamentale: la capacità di lavorazione a lotti del forno rispetto alla precisione ad alta velocità dell'induzione.

La Differenza Fondamentale: Come Viene Applicato il Calore

Il meccanismo di riscaldamento è la caratteristica distintiva che separa questi due potenti processi di brasatura. Capirlo è la chiave per scegliere quello giusto per le tue esigenze.

Brasatura a Forno: Immersione dell'Intero Assemblaggio

Nella brasatura a forno, le parti con metallo d'apporto preposizionato vengono caricate in un forno. L'intera camera, insieme a tutte le parti al suo interno, viene portata lentamente e uniformemente alla temperatura di brasatura.

Questo processo viene eseguito più spesso in un'atmosfera controllata per prevenire l'ossidazione. Metodi come la brasatura sottovuoto, in cui l'aria viene aspirata, o la brasatura schermata da gas assicurano un ambiente pulito, con conseguenti giunti forti e di alta qualità sull'intero lotto.

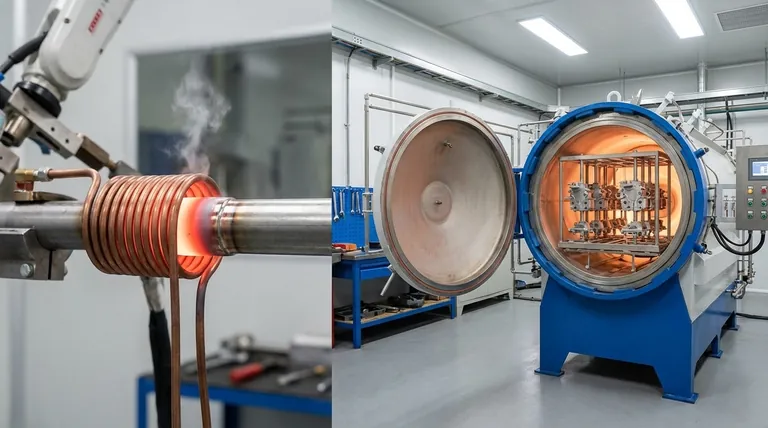

Brasatura a Induzione: Calore Preciso e Localizzato

La brasatura a induzione utilizza una corrente alternata ad alta frequenza che passa attraverso una bobina di rame. Questo crea un campo magnetico potente e rapidamente mutevole attorno all'area del giunto.

Questo campo magnetico induce correnti elettriche (correnti parassite) direttamente all'interno delle parti metalliche, facendole riscaldare estremamente velocemente a causa della loro resistenza elettrica. Il calore viene generato internamente ed è concentrato solo dove è necessario, lasciando il resto dell'assemblaggio freddo.

Confronto delle Caratteristiche Chiave del Processo

I diversi metodi di riscaldamento portano a risultati molto diversi in termini di velocità, controllo qualità, volume e flessibilità.

Velocità di Riscaldamento e Tempo Ciclo

La brasatura a forno è un processo a lotti con un lungo tempo ciclo. Riscaldare un intero forno e il suo contenuto può richiedere ore. Tuttavia, può lavorare migliaia di giunti simultaneamente, rendendo il tempo per giunto molto basso.

La brasatura a induzione è un processo a flusso continuo con un tempo ciclo estremamente breve. Il riscaldamento è spesso completato in pochi secondi. Questo la rende ideale per l'integrazione in una linea di produzione automatizzata in cui le parti vengono lavorate una alla volta.

Qualità del Giunto e Controllo dell'Atmosfera

La brasatura a forno offre un controllo dell'atmosfera superiore e uniforme. Un'atmosfera sottovuoto o di gas inerte protegge l'intera parte dall'ossidazione durante il lungo ciclo di riscaldamento, il che è fondamentale per materiali sensibili e geometrie complesse.

La brasatura a induzione fornisce un controllo dell'atmosfera localizzato. Sebbene possa essere eseguita in una camera speciale, è spesso eseguita all'aria aperta utilizzando un fondente per prevenire l'ossidazione, o con un flusso mirato di gas schermante diretto sul giunto. La qualità è eccellente nel giunto, ma il resto della parte non è protetto.

Volume di Produzione e Scalabilità

La brasatura a forno eccelle nella produzione a lotti ad alto volume. La sua forza risiede nella capacità di gestire una grande quantità di parti, siano esse grandi, complesse o un mix di diverse dimensioni, in un'unica esecuzione. La lega d'apporto è tipicamente preposizionata su ciascuna parte prima del carico.

La brasatura a induzione eccelle nella produzione seriale ad alto volume. È progettata per brasare un giunto alla volta ma a una velocità incredibile, rendendola perfetta per celle di produzione dedicate che producono milioni di parti identiche all'anno.

Comprendere i Compromessi

Nessun metodo è privo di limitazioni. La tua decisione richiede di ponderare i benefici operativi rispetto ai potenziali svantaggi.

Consumo Energetico

Il riscaldamento a induzione è altamente efficiente dal punto di vista energetico su base per pezzo. Converte l'energia elettrica in calore direttamente all'interno del pezzo, con pochissimo spreco.

La brasatura a forno è meno efficiente dal punto di vista energetico per pezzo, poiché richiede il riscaldamento dell'intera camera del forno, dei telai e della massa completa di ogni assemblaggio all'interno. Tuttavia, per un forno completamente carico, il costo energetico per giunto può essere molto competitivo.

Distorsione e Stress della Parte

Il riscaldamento e il raffreddamento lenti e uniformi della brasatura a forno minimizzano lo shock termico e lo stress, rendendola una scelta eccellente per assemblaggi delicati o complessi soggetti a distorsione.

Il riscaldamento rapido e localizzato dell'induzione può creare stress termico se non progettato correttamente. La forte differenza di temperatura tra il giunto caldo e la massa fredda della parte deve essere gestita.

Attrezzaggio e Flessibilità

Un forno è altamente flessibile, capace di lavorare un'ampia varietà di forme e dimensioni di parti in un unico lotto con un minimo di attrezzaggio specifico.

La brasatura a induzione richiede una bobina a induzione progettata su misura per ogni specifica geometria di giunto. Ciò la rende meno flessibile per la produzione a basso volume e ad alto mix, ma garantisce una ripetibilità perfetta una volta impostata.

Fare la Scelta Giusta per la Tua Applicazione

Per selezionare il processo corretto, analizza i vincoli e gli obiettivi primari del tuo progetto.

- Se la tua priorità è brasare assemblaggi grandi e complessi o migliaia di piccole parti in un'unica esecuzione: La brasatura a forno è la scelta ideale per la sua capacità a lotti e il riscaldamento uniforme.

- Se la tua priorità è integrare una fase di brasatura in una linea di produzione automatizzata ad alta velocità per una parte specifica: La brasatura a induzione fornisce la velocità, la precisione e la ripetibilità impareggiabili di cui hai bisogno.

- Se la tua priorità è ottenere la giunzione di purezza assoluta e prevenire qualsiasi ossidazione sull'intero componente: La brasatura a forno sottovuoto offre l'ambiente più controllato possibile.

In definitiva, la tua decisione è guidata dal fatto che la tua operazione tragga maggiore beneficio dal controllo uniforme della lavorazione a lotti o dalla velocità mirata di un flusso continuo.

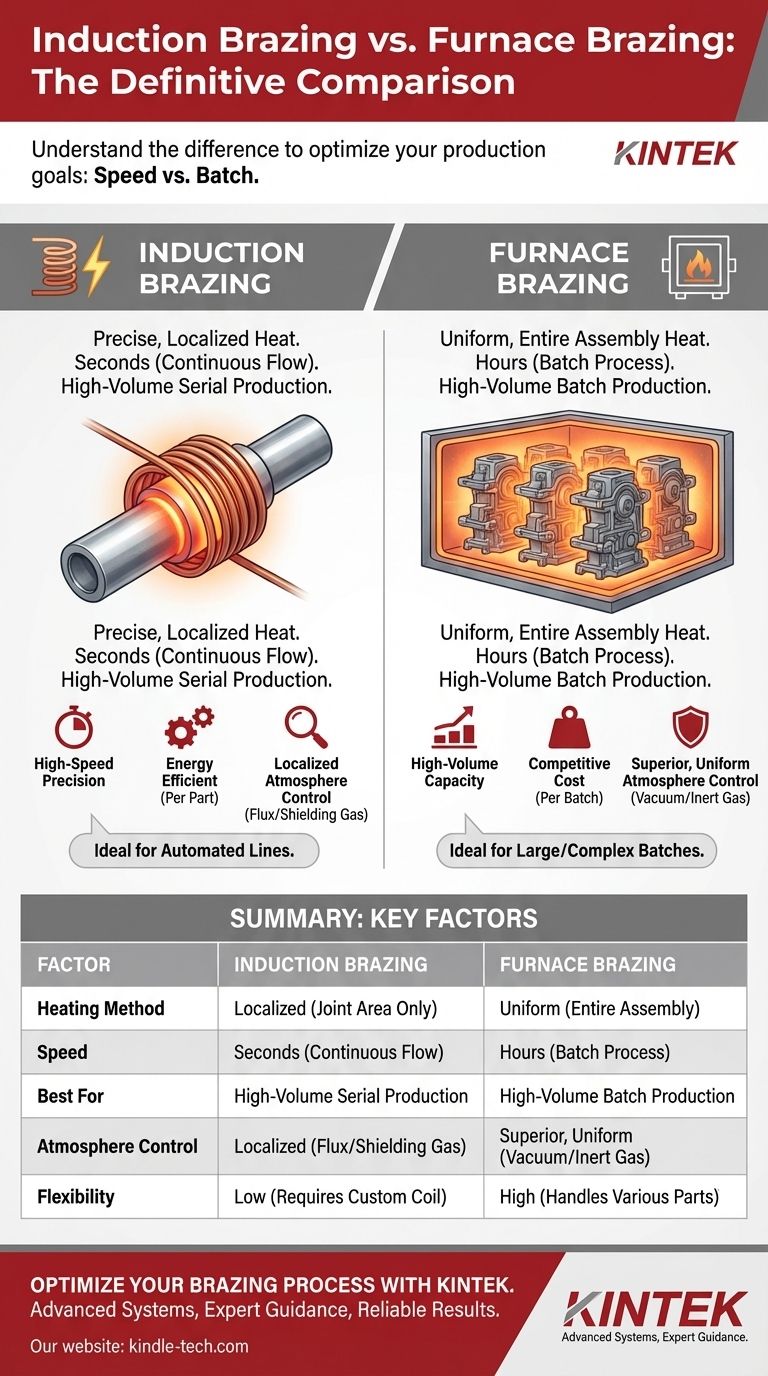

Tabella Riassuntiva:

| Fattore | Brasatura a Induzione | Brasatura a Forno |

|---|---|---|

| Metodo di Riscaldamento | Localizzato (solo area del giunto) | Uniforme (intero assemblaggio) |

| Velocità | Secondi (flusso continuo) | Ore (processo a lotti) |

| Ideale per | Produzione seriale ad alto volume | Produzione a lotti ad alto volume |

| Controllo Atmosfera | Localizzato (fondente/gas schermante) | Superiore, uniforme (vuoto/gas inerte) |

| Flessibilità | Bassa (richiede bobina personalizzata) | Alta (gestisce varie parti) |

Ottimizza il Tuo Processo di Brasatura con KINTEK

Scegliere il metodo di brasatura giusto è fondamentale per l'efficienza della tua produzione e la qualità del prodotto. Sia che tu abbia bisogno della precisione ad alta velocità della brasatura a induzione per linee automatizzate o della capacità di lavorazione a lotti della brasatura a forno per assemblaggi complessi, KINTEK ha l'esperienza e le attrezzature per supportare le tue esigenze di laboratorio e produzione.

Forniamo:

- Sistemi di brasatura avanzati e materiali di consumo

- Guida esperta per selezionare il metodo ideale per la tua applicazione

- Attrezzature affidabili che assicurano risultati coerenti e di alta qualità

Pronto a migliorare le tue operazioni di brasatura? Contatta oggi i nostri esperti per discutere le tue esigenze specifiche e scoprire come le soluzioni di KINTEK possono guidare il tuo successo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è un processo di riparazione per brasatura? Una soluzione a basso calore per unire metalli in modo forte e senza giunzioni

- Qual è il vantaggio principale della brasatura rispetto alla saldatura? Unire metalli dissimili con facilità

- Quali sono alcune applicazioni della brasatura? Unire metalli dissimili con giunti forti e a tenuta stagna

- Qual è il fattore più importante che influenza la resistenza del giunto brasato? Gestire il gioco del giunto per la massima resistenza

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.