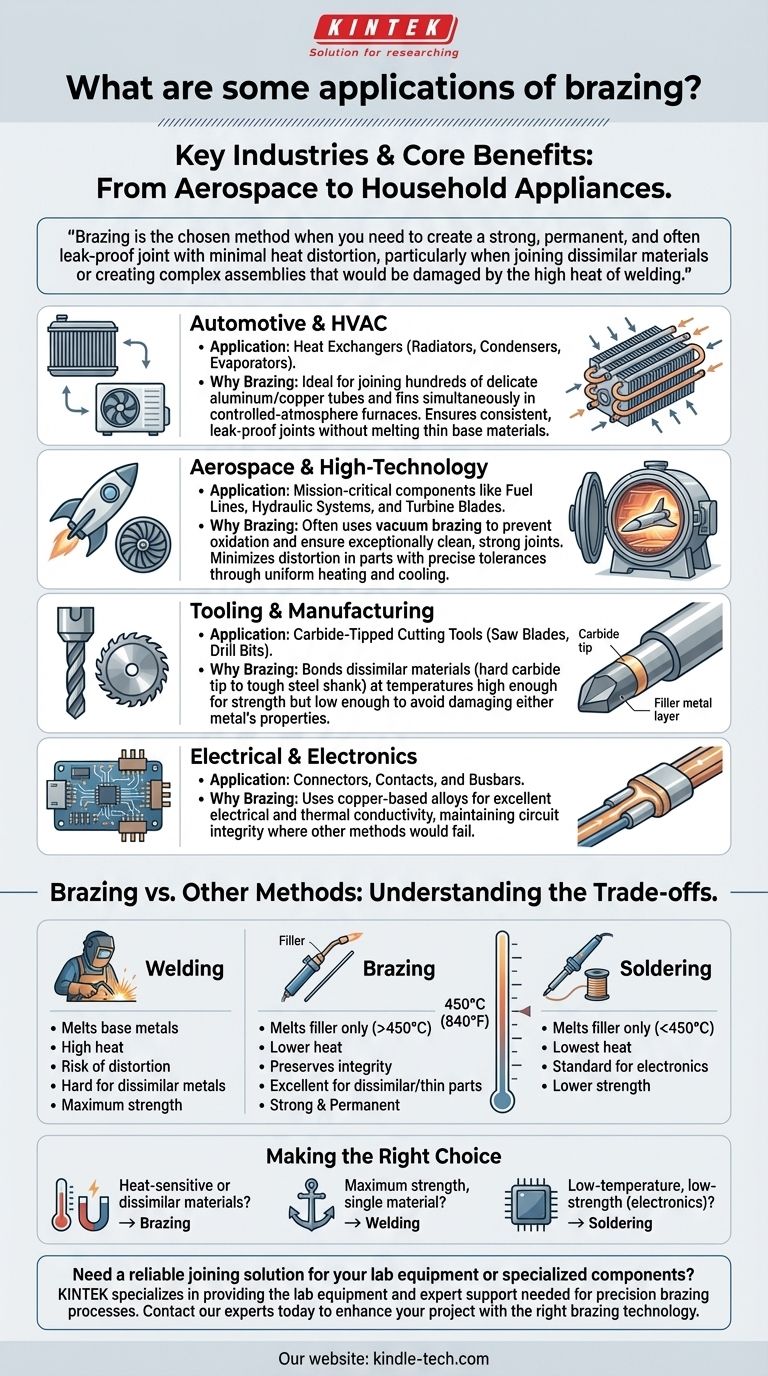

Dai componenti aerospaziali ai comuni elettrodomestici, la brasatura è una tecnologia di giunzione critica utilizzata per produrre una vasta gamma di prodotti. Le sue applicazioni chiave includono la creazione di complessi assemblaggi tubo-aletta negli scambiatori di calore (come radiatori automobilistici e condizionatori d'aria), l'unione di punte in carburo duro a utensili da taglio in acciaio, l'assemblaggio di parti aerospaziali sensibili e il collegamento di tubi e valvole negli impianti idraulici e HVAC.

La brasatura è il metodo scelto quando è necessario creare un giunto forte, permanente e spesso a tenuta stagna con una distorsione termica minima, in particolare quando si uniscono materiali dissimili o si creano assemblaggi complessi che verrebbero danneggiati dall'elevato calore della saldatura.

Dove la brasatura eccelle: uno sguardo alle industrie chiave

La brasatura non è una soluzione valida per tutti. Viene selezionata per specifici problemi ingegneristici in cui i suoi vantaggi unici rispetto alla saldatura o alla saldobrasatura sono fondamentali.

Automotive e HVAC

Nei sistemi automobilistici e di condizionamento dell'aria, gli scambiatori di calore come radiatori, evaporatori e condensatori sono essenziali. Queste parti sono costituite da centinaia o migliaia di piccoli e delicati giunti tra tubi e alette in alluminio o rame.

La brasatura è ideale qui perché può unire tutte queste connessioni contemporaneamente in un forno ad atmosfera controllata. Questa capacità di produzione di massa, spesso utilizzando macchine automatiche per brasatura, garantisce giunti coerenti e a tenuta stagna senza fondere i sottili materiali di base.

Aerospaziale e alta tecnologia

L'industria aerospaziale si affida alla brasatura per componenti critici per la missione. Grandi e complessi assemblaggi come tubazioni del carburante, sistemi idraulici e componenti di pale di turbine sono spesso uniti utilizzando la brasatura sottovuoto.

Questo processo avviene sotto vuoto, il che previene l'ossidazione e garantisce un giunto eccezionalmente pulito e forte. Ancora più importante, fornisce un riscaldamento e un raffreddamento uniformi, il che riduce al minimo il rischio di distorsione in parti che devono soddisfare tolleranze estremamente precise.

Utensili e produzione

Molti utensili da taglio, dalle lame di sega alle punte da trapano, sono costituiti da un corpo in acciaio resistente e da un tagliente estremamente duro realizzato in un materiale come il carburo di tungsteno. La saldatura di questi due materiali dissimili è spesso impraticabile.

La brasatura fornisce la soluzione perfetta. Permette di legare la punta in carburo al gambo in acciaio a una temperatura sufficientemente alta da creare un giunto forte ma sufficientemente bassa da evitare di danneggiare le proprietà di entrambi i metalli.

Elettrico ed elettronica

I componenti che devono trasportare una corrente elettrica, come connettori, contatti e barre collettrici, beneficiano della brasatura.

L'uso di un metallo d'apporto come una lega a base di rame garantisce che il giunto finito abbia un'eccellente conduttività elettrica e termica. Ciò mantiene l'integrità del circuito elettrico, che sarebbe compromessa da un metodo di giunzione meno conduttivo.

Comprendere i compromessi: brasatura vs. altri metodi

Per comprendere veramente le applicazioni della brasatura, è necessario sapere quando non usarla. Il suo valore è definito dal suo rapporto con altri comuni processi di giunzione.

Brasatura vs. saldatura

La saldatura comporta la fusione dei metalli di base stessi per unirli, creando un giunto molto forte e omogeneo. Tuttavia, questo calore elevato può deformare e distorcere le parti, ed è difficile saldare metalli dissimili.

La brasatura utilizza una temperatura più bassa che fonde solo un metallo d'apporto, non i metalli di base. Questo preserva l'integrità delle parti ed è la scelta superiore per unire metalli dissimili o componenti a parete sottile.

Brasatura vs. saldobrasatura

Sia la brasatura che la saldobrasatura utilizzano un metallo d'apporto per unire le parti senza fonderle. La distinzione chiave è la temperatura.

Tecnicamente, qualsiasi processo che utilizza un metallo d'apporto che fonde sotto i 450°C (840°F) è saldobrasatura. Qualsiasi processo al di sopra di quella temperatura è brasatura. Questa temperatura più elevata conferisce ai giunti brasati una resistenza e una resistenza alla temperatura significativamente maggiori rispetto ai giunti saldobrasati.

Fare la scelta giusta per il tuo progetto

La selezione del metodo di giunzione corretto dipende interamente dai requisiti specifici del tuo progetto in termini di resistenza, materiali e sensibilità termica.

- Se il tuo obiettivo principale è unire materiali termosensibili o dissimili: La brasatura è la soluzione ideale, poiché crea un legame forte con un impatto termico minimo sui metalli di base.

- Se il tuo obiettivo principale è la massima resistenza in un assemblaggio monomateriale: La saldatura è spesso la scelta superiore, poiché fonde i metalli di base in un'unica parte continua.

- Se il tuo obiettivo principale è un'applicazione a bassa temperatura e bassa resistenza come l'elettronica: La saldobrasatura è lo standard industriale corretto e consolidato.

Comprendendo questi principi fondamentali, puoi selezionare il metodo di giunzione giusto non per abitudine, ma in base a precise esigenze ingegneristiche.

Tabella riassuntiva:

| Industria | Applicazione chiave | Perché viene utilizzata la brasatura |

|---|---|---|

| Automotive e HVAC | Scambiatori di calore (radiatori, condensatori) | Produzione di massa di giunti a tenuta stagna su materiali sottili e delicati |

| Aerospaziale | Pale di turbine, tubazioni del carburante, sistemi idraulici | Giunti puliti e forti con distorsione minima nei forni sottovuoto |

| Utensili | Utensili da taglio con punta in carburo (punte da trapano, lame di sega) | Lega metalli dissimili (carburo all'acciaio) senza danneggiarli |

| Elettrico | Connettori, barre collettrici, contatti | Mantiene un'eccellente conduttività elettrica e termica nel giunto |

Hai bisogno di una soluzione di giunzione affidabile per la tua attrezzatura da laboratorio o componenti specializzati?

La brasatura è il metodo ideale per creare legami forti e permanenti in assemblaggi termosensibili o complessi. In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e supporto esperto necessari per processi di brasatura di precisione. Sia che tu stia sviluppando componenti personalizzati o mantenendo sistemi critici, le nostre soluzioni garantiscono integrità e prestazioni.

Contatta i nostri esperti oggi per discutere come possiamo migliorare il tuo progetto con la giusta tecnologia di brasatura.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Quali sono i quattro tipi di biomassa che possono essere convertiti? Una guida alle fonti di energia rinnovabile

- Quale tecnica presenta un'eccellente sensibilità per l'analisi elementare? ICP-MS per il rilevamento ultra-traccia

- Perché i campioni di lega Ni–20Cr–5Al devono essere asciugati in un forno da laboratorio? Garantire una precisione di 0,0001 g negli esperimenti di corrosione

- Qual è la funzione di un agitatore magnetico durante il processo di incisione alcalina del nano-carburo di silicio?

- Cosa succede nel processo di sputtering? Una guida passo passo alla deposizione di film sottili

- Come vengono prodotti i fasci di elettroni? Dalla termoionica all'emissione di campo spiegata

- Quale precauzione di sicurezza importante dovrebbe essere adottata quando si utilizza un apparecchio per il punto di fusione? Evitare ustioni ed esplosioni

- Perché i contenitori in acciaio inossidabile vengono utilizzati per la modifica della fusione di litio? Garantire purezza e resistenza alla corrosione