In breve, una riparazione per brasatura è un processo di giunzione metallica in cui due o più elementi metallici vengono uniti fondendo e facendo scorrere un metallo d'apporto nel giunto. Fondamentalmente, il metallo d'apporto ha un punto di fusione inferiore rispetto al metallo adiacente, il che significa che i componenti di base vengono riscaldati ma mai fusi. Questo processo crea un legame forte, permanente e spesso senza giunzioni attraverso un principio metallurgico chiamato azione capillare.

La riparazione per brasatura non è semplicemente "incollare" i metalli. È un processo metallurgico preciso che crea un legame che può essere forte quanto, o anche più forte, dei metalli originali, il tutto senza l'alto calore e la distorsione associati alla saldatura. Il segreto risiede in una superficie pulita, un accoppiamento preciso e il potere dell'azione capillare.

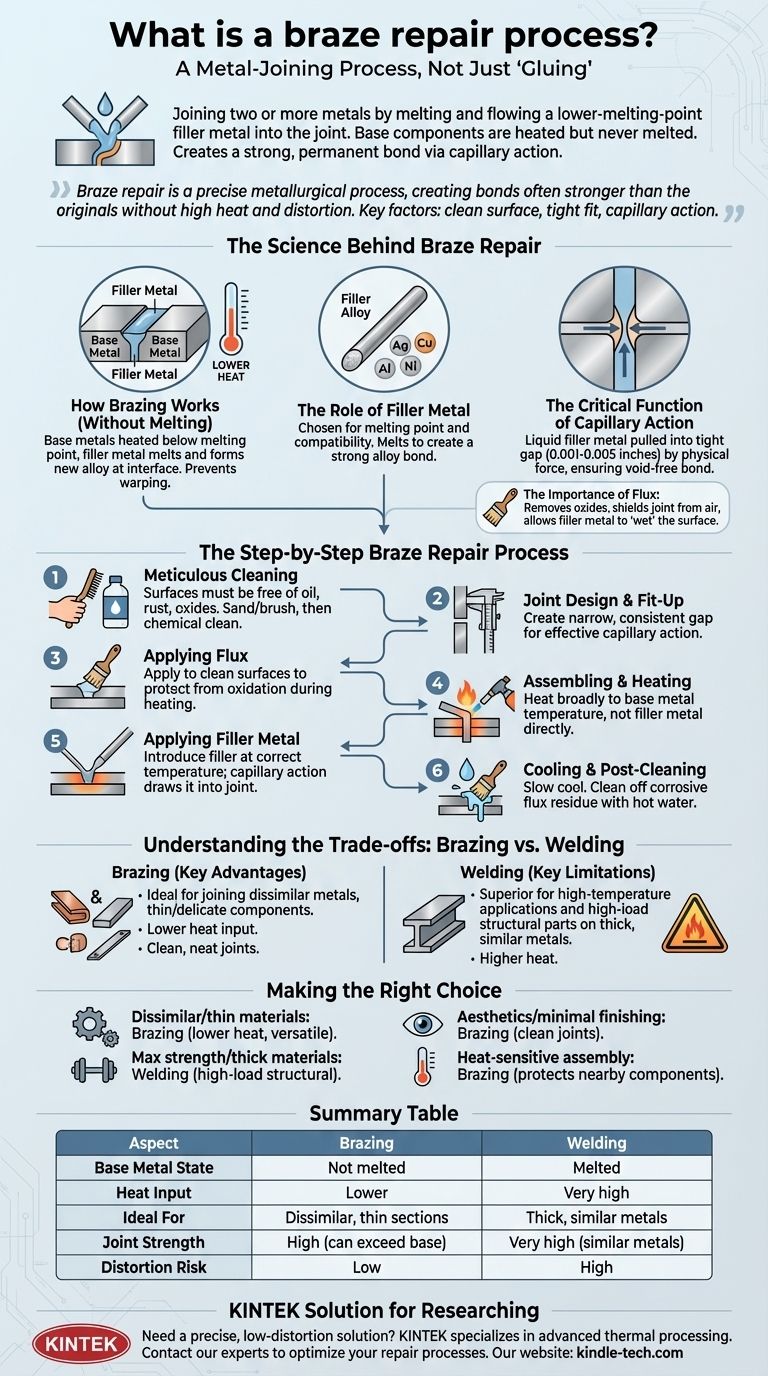

La scienza dietro la riparazione per brasatura

Per comprendere veramente la riparazione per brasatura, devi guardare oltre la torcia e la bacchetta d'apporto. Il processo si basa su alcuni principi scientifici fondamentali che lavorano in concerto per formare un legame durevole.

Come funziona la brasatura (senza fusione)

La differenza fondamentale tra brasatura e saldatura è lo stato del metallo base (le parti da riparare). Nella brasatura, i metalli base vengono riscaldati a una temperatura sufficientemente alta da fondere il metallo d'apporto, ma sempre al di sotto del loro punto di fusione. Questo minore apporto di calore è cruciale, poiché previene deformazioni, distorsioni e alterazioni delle proprietà intrinseche del metallo base.

Il ruolo del metallo d'apporto

Il metallo d'apporto, spesso una lega di argento, rame, alluminio o nichel, è l'eroe del processo. Viene scelto in base alla sua temperatura di fusione e alla sua compatibilità con i metalli base. Quando si fonde, interagisce con la superficie del metallo base caldo per formare una nuova, forte lega all'interfaccia.

La funzione critica dell'azione capillare

La brasatura deriva la sua eccezionale forza dall'azione capillare. Questa è la forza fisica che attira un liquido in uno spazio molto stretto. Affinché una riparazione per brasatura abbia successo, il giunto deve avere un interstizio molto stretto e uniforme (tipicamente da 0,001 a 0,005 pollici). Quando il metallo d'apporto fuso viene introdotto, questa forza capillare lo attira in profondità nell'intero giunto, garantendo una copertura completa e un legame privo di vuoti.

L'importanza del flussante

Una superficie metallica, anche se sembra pulita, è coperta da uno strato di ossido che impedirà al metallo d'apporto di legarsi. Il flussante è un agente chimico detergente applicato prima del riscaldamento. Mentre si riscalda, rimuove questi ossidi e protegge il giunto dall'aria, consentendo al metallo d'apporto fuso di "bagnare" la superficie e di fluire correttamente.

Il processo di riparazione per brasatura passo dopo passo

Una riparazione per brasatura riuscita è meno questione di forza bruta e più di preparazione metodica. Ogni passaggio è fondamentale per il risultato finale.

Fase 1: Pulizia meticolosa

Questo è il passaggio più importante. Le superfici del giunto devono essere assolutamente prive di olio, grasso, ruggine e ossidi. Ciò si ottiene con metodi meccanici come la levigatura o la spazzolatura metallica, seguiti da una pulizia chimica con un solvente.

Fase 2: Progettazione e allestimento del giunto

Le parti devono essere disposte in modo da creare un interstizio stretto e uniforme. La forza del giunto finale dipende direttamente dal mantenimento del corretto spazio per l'efficace azione capillare.

Fase 3: Applicazione del flussante

Il flussante viene applicato sulle superfici pulite del giunto di entrambe le parti prima dell'assemblaggio. Ciò garantisce che l'intera area di legame sia protetta dall'ossidazione durante il riscaldamento.

Fase 4: Assemblaggio e riscaldamento del giunto

Le parti vengono assemblate e tenute in posizione. L'intero assemblaggio viene quindi riscaldato in modo ampio e uniforme con una torcia. L'obiettivo è portare i metalli base alla temperatura di fusione del metallo d'apporto, non riscaldare direttamente il metallo d'apporto.

Fase 5: Applicazione del metallo d'apporto

Una volta che l'assemblaggio è alla temperatura corretta (spesso indicata dal flussante che diventa trasparente e liquido), la bacchetta d'apporto viene toccata al bordo del giunto. Il calore dei metalli base fonderà istantaneamente la bacchetta e l'azione capillare attirerà il metallo liquido dentro e attraverso il giunto.

Fase 6: Raffreddamento e post-pulizia

L'assemblaggio viene lasciato raffreddare lentamente e naturalmente per prevenire stress termici. Una volta raffreddato, qualsiasi residuo di flussante, spesso corrosivo, deve essere accuratamente rimosso con acqua calda e spazzolatura.

Comprendere i compromessi: brasatura vs. saldatura

La brasatura è uno strumento potente, ma non è una soluzione universale. Sapere quando usarla rispetto alla saldatura è fondamentale per una riparazione di successo.

Quando scegliere la brasatura: vantaggi chiave

La brasatura eccelle dove la saldatura fallisce. Il suo vantaggio principale è la capacità di unire metalli dissimili, come rame con acciaio o carburo con acciaio. Il minore apporto di calore la rende anche ideale per componenti sottili o delicati che verrebbero distrutti dalla saldatura, e produce un giunto pulito e ordinato che spesso non richiede finitura.

Quando la saldatura potrebbe essere migliore: limitazioni chiave

La limitazione principale di un giunto brasato è la sua temperatura di servizio, che è regolata dal punto di fusione della lega d'apporto. Per applicazioni ad alta temperatura, la saldatura è superiore. Inoltre, mentre un giunto brasato ben progettato è incredibilmente forte, una saldatura correttamente eseguita su metalli spessi e identici avrà generalmente una maggiore resistenza alla trazione e al taglio per parti strutturali portanti estreme.

Fare la scelta giusta per la tua riparazione

La tua scelta tra brasatura, saldatura o un altro metodo dovrebbe essere guidata dalle esigenze specifiche del componente e della sua applicazione.

- Se il tuo obiettivo principale è unire metalli dissimili o materiali sottili: La brasatura è spesso la scelta superiore grazie al suo minore apporto di calore e alla versatilità dei materiali.

- Se il tuo obiettivo principale è la massima resistenza su metalli spessi e simili: Una saldatura correttamente eseguita fornirà tipicamente un giunto più forte per applicazioni strutturali ad alto carico.

- Se il tuo obiettivo principale è l'estetica e una finitura minima: La brasatura produce giunti puliti e ordinati che richiedono poca o nessuna levigatura o lucidatura.

- Se il tuo obiettivo principale è riparare un assemblaggio sensibile al calore: Il basso calore della brasatura protegge i componenti vicini e preserva le proprietà originali del metallo base.

Comprendendo i principi della riparazione per brasatura, puoi selezionare con sicurezza la soluzione più efficace e durevole per la tua specifica sfida di riparazione metallica.

Tabella riassuntiva:

| Aspetto | Brasatura | Saldatura |

|---|---|---|

| Stato del metallo base | Non fuso | Fuso |

| Apporto di calore | Minore | Molto alto |

| Ideale per | Metalli dissimili, sezioni sottili | Metalli spessi, simili |

| Resistenza del giunto | Alta (può superare il metallo base) | Molto alta (su metalli simili) |

| Rischio di distorsione | Basso | Alto |

Hai bisogno di una soluzione precisa e a bassa distorsione per i tuoi componenti metallici?

In KINTEK, siamo specializzati in soluzioni avanzate di trattamento termico per applicazioni di laboratorio e industriali. Che tu stia unendo metalli dissimili o riparando parti delicate, la nostra esperienza nella brasatura e nel trattamento termico può aiutarti a ottenere legami forti e affidabili senza compromettere i tuoi materiali di base.

Contatta i nostri esperti oggi stesso per discutere come le nostre attrezzature e i nostri materiali di consumo da laboratorio possono ottimizzare i tuoi processi di riparazione e giunzione.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Cos'è la brasatura sottovuoto? La guida definitiva all'unione di metalli ad alta purezza

- La brasatura richiede calore? Sì, è il catalizzatore per creare legami forti e permanenti.

- Perché si esegue la brasatura invece della saldatura? Preservare l'integrità del materiale e unire metalli dissimili

- Qual è il processo di un forno a vuoto? Ottenere purezza e precisione nella lavorazione ad alta temperatura

- A cosa servono i forni a vuoto? Sblocca la massima purezza e prestazioni dei materiali