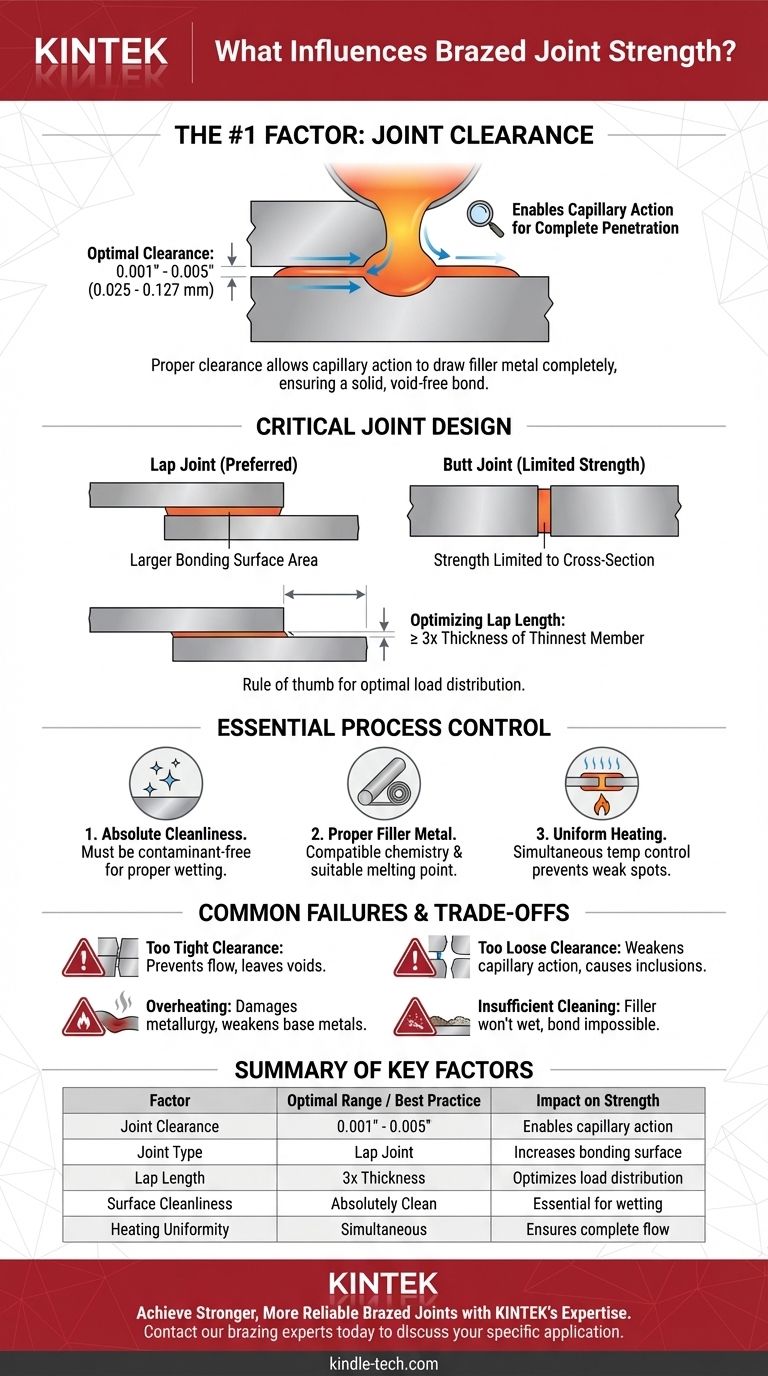

Sebbene diversi fattori siano critici, il singolo fattore di progettazione più importante che influenza la resistenza di un giunto brasato è il gioco del giunto (joint clearance). Questo è lo spazio fisico tra i due materiali di base che vengono uniti. Un gioco adeguato è ciò che consente all'azione capillare di attirare completamente il metallo d'apporto fuso all'interno del giunto, garantendo un legame solido e privo di vuoti al raffreddamento.

Ottenere un giunto brasato resistente non significa perfezionare una singola variabile, ma controllare un sistema di fattori interdipendenti. Il gioco del giunto è la base, ma senza una pulizia impeccabile e un riscaldamento corretto, anche un gap perfetto comporterà un giunto difettoso.

Il Ruolo Critico della Progettazione del Giunto

La resistenza di un assieme brasato è determinata prima ancora che si accenda la torcia. La progettazione meccanica del giunto stesso stabilisce il limite superiore delle sue prestazioni potenziali.

Gioco del Giunto: La Base della Resistenza

Il gioco del giunto controlla direttamente l'efficacia dell'azione capillare. Questa forza è responsabile di attirare il metallo d'apporto liquido nel gap, anche contro la forza di gravità.

Un gioco ottimale, tipicamente tra 0,001" e 0,005" (0,025 mm e 0,127 mm), assicura che il metallo d'apporto possa riempire completamente il vuoto, creando un forte legame metallurgico con entrambe le superfici.

Giunti a Sovrapposizione (Lap Joints) rispetto a Giunti di Testa (Butt Joints)

Per le applicazioni che richiedono la massima resistenza, un giunto a sovrapposizione è fortemente preferito rispetto a un giunto di testa. La resistenza di un giunto di testa è limitata all'area della sezione trasversale del componente più sottile.

Un giunto a sovrapposizione, tuttavia, crea un'area di legame molto più ampia. Ciò consente di distribuire il carico in modo più efficace, garantendo che il giunto finito sia più resistente dei metalli base stessi.

Ottimizzazione della Lunghezza di Sovrapposizione

Per un giunto a sovrapposizione, una regola pratica comune è quella di rendere la lunghezza di sovrapposizione almeno tre volte lo spessore del componente più sottile che viene unito.

Aumentare la lunghezza di sovrapposizione oltre questo punto fornisce rendimenti decrescenti e può aumentare lo stress e i costi senza un guadagno significativo nella resistenza utilizzabile.

Fattori Essenziali di Controllo del Processo

Un progetto perfetto fallirà se il processo di brasatura stesso non è meticolosamente controllato. Ognuno dei seguenti passaggi è fondamentale per realizzare la resistenza prevista del giunto.

Il Principio della Pulizia

Le superfici dei metalli base devono essere assolutamente pulite. Qualsiasi contaminante, come oli, grasso o ossidi, impedirà al metallo d'apporto di "bagnare" le superfici.

Se il metallo d'apporto non può bagnare il materiale, non può formare un legame metallurgico. Questa è una causa comune e immediata di fallimento del giunto.

Selezione Appropriata del Metallo d'Apporto

La scelta del metallo d'apporto è cruciale. Deve essere chimicamente compatibile con i metalli base e adatto alle condizioni di servizio previste (ad esempio, temperatura, ambiente corrosivo).

Anche il punto di fusione del metallo d'apporto deve essere inferiore a quello dei metalli base, e le sue caratteristiche di flusso devono corrispondere alla progettazione del giunto.

Riscaldamento Uniforme e Controllo della Temperatura

L'obiettivo è portare entrambi i componenti dell'assieme alla temperatura di brasatura in modo uniforme e simultaneo.

Se una parte è più calda dell'altra, il metallo d'apporto fluirà solo verso il lato più caldo, provocando un giunto incompleto e debole. La temperatura deve essere abbastanza alta da fondere l'apporto ma abbastanza bassa da evitare di danneggiare i metalli base.

Comprendere i Compromessi e i Fallimenti Comuni

Ottenere una brasatura di successo richiede di navigare in una stretta finestra di condizioni ideali. Deviare da questi parametri è la fonte principale di debolezza del giunto.

Il Problema del Gioco Errato

Un gioco troppo stretto impedirà al metallo d'apporto fuso di fluire nel giunto, lasciando vuoti e aree non legate.

Un gioco troppo largo indebolisce l'azione capillare. Ciò si traduce in grandi vuoti, inclusioni di flusso e un giunto finito composto principalmente dal metallo d'apporto più debole invece di una linea di giunzione sottile e forte.

I Pericoli del Surriscaldamento

Applicare calore eccessivo o riscaldare troppo a lungo può essere molto distruttivo. Può danneggiare la metallurgia dei metalli base, facendoli indebolire o deformare.

Il surriscaldamento può anche danneggiare il metallo d'apporto stesso, causando la vaporizzazione dei suoi elementi costituenti e alterandone le caratteristiche prestazionali.

L'Impatto della Pulizia Insufficiente

Questo è un punto di fallimento assoluto. Se le superfici non sono pulite, un legame metallurgico è impossibile. Il metallo d'apporto semplicemente si raggrupperà e rifiuterà di fluire attraverso le superfici del giunto.

Fare la Scelta Giusta per la Tua Applicazione

L'approccio ideale dipende dagli obiettivi specifici del tuo assieme. Utilizza questi principi per guidare le tue decisioni di progettazione e di processo.

- Se la tua priorità principale è la massima resistenza: Dai la precedenza a un giunto a sovrapposizione con una sovrapposizione ottimale, mantieni un gioco del giunto preciso (0,001"-0,003") e imposta rigorosi protocolli di pulizia.

- Se la tua priorità principale è unire metalli dissimili: Presta particolare attenzione alla selezione del metallo d'apporto per garantire la compatibilità metallurgica e considera come i diversi tassi di espansione termica influenzeranno il gioco del giunto durante il riscaldamento.

- Se la tua priorità principale è la produzione ad alto volume: Progetta il giunto per l'auto-posizionamento, utilizza anelli o paste di metallo d'apporto preformate e sviluppa un processo di riscaldamento ripetibile e automatizzato (come la brasatura a induzione o a forno).

In definitiva, un giunto brasato forte è il prodotto diretto di una progettazione deliberata e di un controllo di processo disciplinato.

Tabella Riassuntiva:

| Fattore Chiave | Intervallo Ottimale / Migliore Pratica | Impatto sulla Resistenza del Giunto |

|---|---|---|

| Gioco del Giunto | 0,001" - 0,005" (0,025 - 0,127 mm) | Abilita l'azione capillare per la completa penetrazione del metallo d'apporto |

| Tipo di Giunto | Giunto a sovrapposizione (rispetto al giunto di testa) | Aumenta l'area superficiale di legame per una resistenza superiore |

| Lunghezza di Sovrapposizione | 3x spessore del componente più sottile | Ottimizza la distribuzione del carico senza aggiungere stress non necessario |

| Pulizia della Superficie | Assolutamente priva di contaminanti | Essenziale per la corretta bagnatura del metallo d'apporto e il legame metallurgico |

| Uniformità del Riscaldamento | Riscaldamento simultaneo e uniforme di entrambe le parti | Garantisce il completo flusso del metallo d'apporto e previene punti deboli |

Ottieni giunti brasati più resistenti e affidabili con l'esperienza di KINTEK.

Sia che tu stia unendo metalli dissimili, ottimizzando per la produzione ad alto volume o cercando la massima resistenza, le attrezzature e i materiali di consumo giusti sono fondamentali. KINTEK è specializzata in apparecchiature da laboratorio di precisione e soluzioni di brasatura che offrono:

- Riscaldamento coerente e uniforme per un flusso impeccabile del metallo d'apporto

- Sistemi di controllo della temperatura per prevenire il surriscaldamento e il danneggiamento dei materiali

- Strumenti di preparazione superficiale per garantire una pulizia assoluta per una perfetta adesione

Il nostro team comprende il delicato equilibrio tra progettazione del giunto, selezione dei materiali e controllo del processo. Lascia che ti aiutiamo a ottimizzare le tue operazioni di brasatura per risultati superiori.

Contatta oggi i nostri esperti di brasatura per discutere la tua applicazione specifica e scoprire come le soluzioni di KINTEK possono rafforzare il tuo processo produttivo.

Guida Visiva

Prodotti correlati

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace a vuoto di molibdeno per trattamento termico

- Fornace per trattamento termico e sinterizzazione sottovuoto di tungsteno a 2200 ℃

- Fornace per Trattamento Termico Sottovuoto con Rivestimento in Fibra Ceramica

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

Domande frequenti

- Qual è la differenza tra forno a batch e forno continuo? Scegli il Forno Giusto per le Tue Esigenze di Produzione

- Il calore non può viaggiare nel vuoto. Vero o falso? Scopri come il calore attraversa il vuoto dello spazio

- Il trattamento termico influisce sulla resistenza? Padroneggia l'arte del controllo delle proprietà dei metalli

- Qual è il trattamento termico per la brasatura sottovuoto? Padroneggia il ciclo termico per giunti forti e puliti

- In che modo un forno di sinterizzazione ad alta temperatura influenza le proprietà finali dei crogioli a base di alluminio?

- Perché usiamo il vuoto nell'evaporazione? Sblocca precisione e purezza nei processi di laboratorio

- In che modo il controllo preciso della temperatura di un forno elettrico influenza il borato di zinco? Padroneggia la microstruttura

- La brasatura è ecologica? Una guida alla giunzione sostenibile e a basso impatto