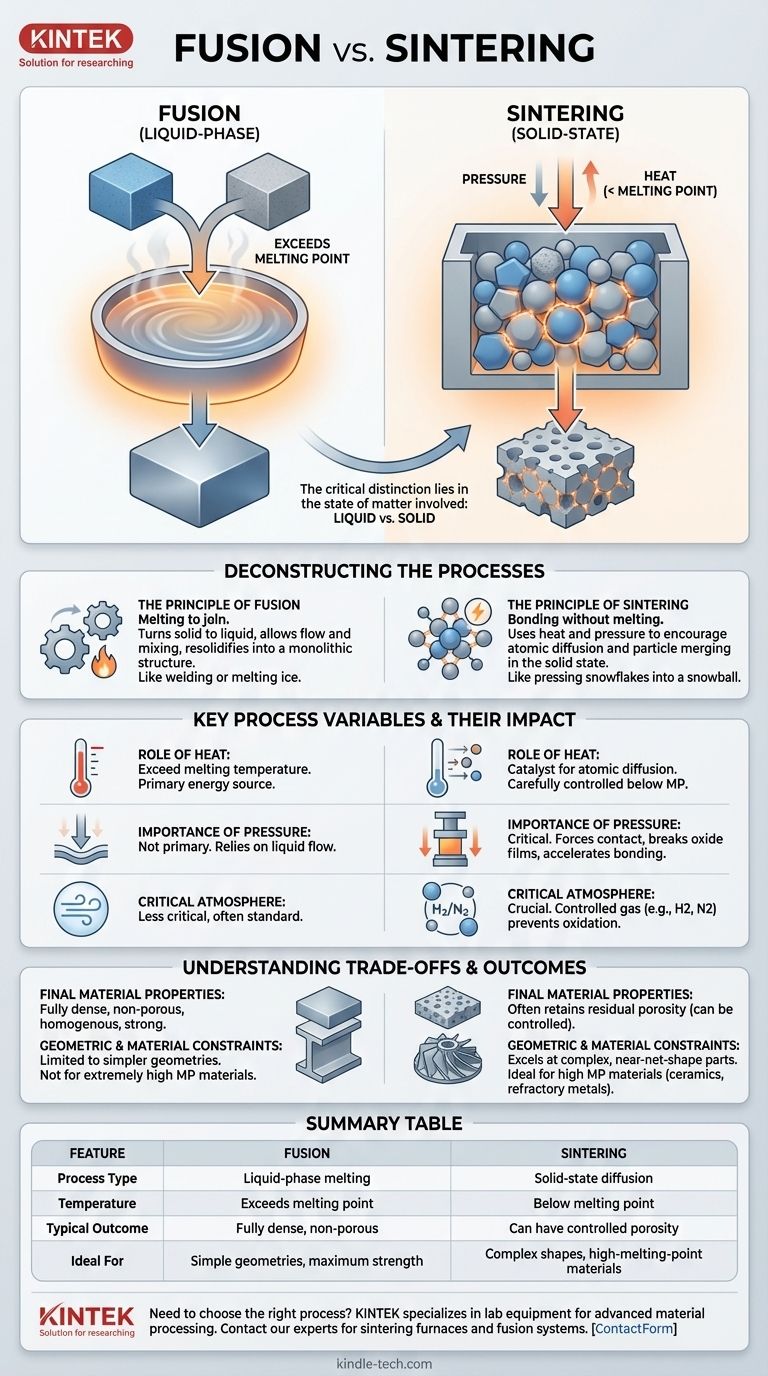

In sostanza, la fusione è il processo di unione di materiali fondendoli insieme, mentre la sinterizzazione li unisce senza raggiungere il loro punto di fusione. La fusione crea un legame trasformando il materiale solido in un liquido e lasciandolo risolidificare, creando di fatto un pezzo unico e continuo. La sinterizzazione, invece, è un processo allo stato solido che utilizza calore e pressione per incoraggiare le singole particelle a legarsi e densificarsi.

La distinzione critica risiede nello stato della materia coinvolto. La fusione si basa su una transizione completa a una fase liquida per creare un legame, mentre la sinterizzazione utilizza calore e pressione per forzare le particelle solide a unirsi a livello atomico, senza mai fondere completamente.

Decomposizione dei Processi: Fusione vs. Legame

Comprendere il meccanismo alla base di ciascun processo è fondamentale per apprezzare le loro distinte applicazioni e risultati. Essi rappresentano due approcci fondamentalmente diversi per creare una massa solida.

Il Principio della Fusione

La fusione è il processo più intuitivo. Pensa alla saldatura di due piastre d'acciaio o alla fusione di due cubetti di ghiaccio insieme.

L'obiettivo è applicare energia sufficiente, quasi sempre calore, per superare il punto di fusione del materiale. Questo cambiamento di fase consente ai materiali di fluire insieme e mescolarsi a livello macroscopico, creando una struttura uniforme e monolitica una volta raffreddata.

Il Principio della Sinterizzazione

La sinterizzazione è un fenomeno più complesso che avviene interamente nello stato solido. Immagina di pressare una manciata di fiocchi di neve insieme per formare una palla di neve più densa—si legano senza mai trasformarsi in acqua.

Il processo utilizza il calore per energizzare gli atomi all'interno di una massa di polvere. Questa energia, applicata a una temperatura inferiore al punto di fusione, consente agli atomi di diffondersi attraverso i confini delle particelle adiacenti, unendole efficacemente.

Variabili Chiave del Processo e il Loro Impatto

I parametri specifici di calore, pressione e atmosfera controllano il risultato di ciascun processo.

Il Ruolo del Calore

Nella fusione, la funzione del calore è semplice: superare la temperatura di fusione.

Nella sinterizzazione, il calore è un catalizzatore per la diffusione atomica. La temperatura deve essere controllata attentamente—sufficientemente alta per consentire il movimento degli atomi, ma sufficientemente bassa per prevenire la fusione, che distruggerebbe la forma del pezzo.

L'Importanza della Pressione

La pressione non è sempre un fattore primario nella fusione, che si basa sulla capacità del materiale di fluire nel suo stato liquido.

Per la sinterizzazione, la pressione è spesso critica. Come si vede in processi come la pressatura a caldo, la pressione forza le particelle a un contatto intimo, il che aiuta a rompere i film di ossido superficiale e accelera il processo di legame atomico.

L'Atmosfera Critica

L'ambiente circostante svolge un ruolo cruciale, specialmente per i materiali reattivi.

Durante la sinterizzazione, materiali come metalli, nitruri o carburi spesso richiedono un'atmosfera gassosa specifica, come idrogeno o azoto. Questo ambiente controllato previene l'ossidazione e altre reazioni chimiche indesiderate che inibirebbero un corretto legame e densificazione.

Comprendere i Compromessi e i Risultati

La scelta tra fusione e sinterizzazione ha conseguenze dirette sulle proprietà e sulla producibilità del prodotto finale.

Proprietà del Materiale Finale

I processi di fusione tipicamente producono un materiale completamente denso, non poroso, omogeneo e resistente, simile al materiale fuso originale.

I pezzi sinterizzati, d'altra parte, spesso mantengono una piccola quantità di porosità residua. Sebbene ciò possa talvolta ridurre la resistenza ultima, può anche essere una caratteristica desiderata per applicazioni come cuscinetti autolubrificanti o filtri.

Vincoli Geometrici e Materiali

La fusione è spesso limitata a geometrie più semplici e non è adatta per materiali con punti di fusione estremamente elevati, poiché raggiungere tali temperature può essere impraticabile e costoso.

La sinterizzazione eccelle nella produzione di pezzi complessi, quasi a forma finita da materiali con punti di fusione molto elevati, come ceramiche e metalli refrattari. È la base della metallurgia delle polveri e di molte forme di stampa 3D di metalli e ceramiche.

Fare la Scelta Giusta per la Tua Applicazione

La scelta del processo corretto dipende interamente dal materiale che stai utilizzando e dalle proprietà di cui hai bisogno nel componente finale.

- Se il tuo obiettivo principale è la massima densità e resistenza in una geometria semplice: I processi di fusione come la saldatura o la fusione sono spesso il percorso più diretto.

- Se il tuo obiettivo principale è creare forme complesse da materiali ad alto punto di fusione come ceramiche o tungsteno: La sinterizzazione è lo standard industriale e spesso l'unico metodo praticabile.

- Se il tuo obiettivo principale è produrre pezzi con porosità controllata per filtri o cuscinetti: La sinterizzazione offre un controllo unico ed essenziale sulla densità finale del pezzo.

Comprendere questa differenza fondamentale tra fusione in fase liquida e legame allo stato solido è la chiave per padroneggiare la lavorazione dei materiali.

Tabella Riassuntiva:

| Caratteristica | Fusione | Sinterizzazione |

|---|---|---|

| Tipo di Processo | Fusione in fase liquida | Diffusione allo stato solido |

| Temperatura | Supera il punto di fusione | Inferiore al punto di fusione |

| Risultato Tipico | Completamente denso, non poroso | Può avere porosità controllata |

| Ideale Per | Geometrie semplici, massima resistenza | Forme complesse, materiali ad alto punto di fusione |

Devi scegliere il processo giusto per i tuoi materiali? KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione avanzata dei materiali. La nostra esperienza in forni di sinterizzazione e sistemi di fusione può aiutarti a ottenere risultati precisi, sia che tu stia lavorando con ceramiche ad alte prestazioni o leghe metalliche complesse. Contatta i nostri esperti oggi stesso per discutere la tua applicazione e trovare la soluzione perfetta per le tue esigenze di laboratorio.

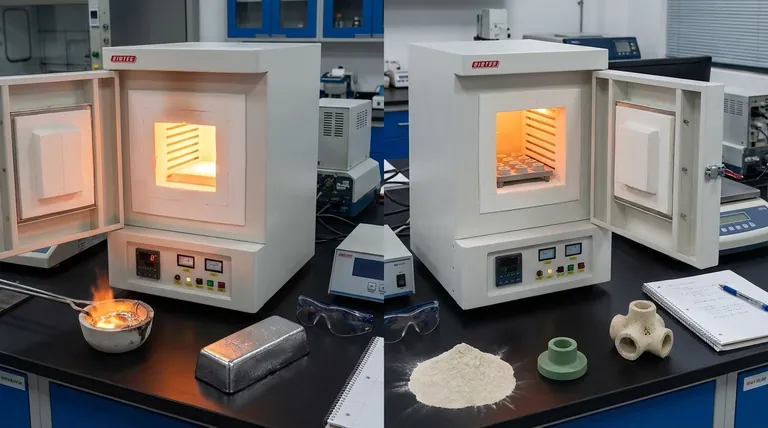

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola ad alta temperatura per sbozzatura e pre-sinterizzazione da laboratorio

Domande frequenti

- A cosa serve un forno da laboratorio in chimica? Una guida alla trasformazione dei materiali ad alta temperatura

- Qual è lo scopo della calcinazione? Trasformare e purificare i materiali per uso industriale

- Cos'è la perdita di fusione? La Guida Definitiva per Ridurre la Perdita di Metallo nella Lavorazione ad Alta Temperatura

- Qual è la differenza tra la temperatura di fusione e quella di sinterizzazione? Una guida ai metodi di lavorazione dei materiali

- Cos'è il ciclo di burnout in una fornace? Ferma subito questo distruttivo schema di surriscaldamento