In qualsiasi processo ad alta temperatura che coinvolge i metalli, la perdita di fusione è l'inevitabile riduzione della massa di un materiale mentre viene fuso, mantenuto allo stato liquido e lavorato. Questa perdita è la differenza tra il peso iniziale del metallo solido caricato nel forno e il peso finale del metallo liquido utilizzabile spillato, causata principalmente da reazioni chimiche come l'ossidazione e perdite fisiche.

La perdita di fusione non è solo una semplice perdita di materiale; è una metrica operativa critica che influisce direttamente sulla redditività e sulla qualità del prodotto. Comprendere le sue cause profonde—ossidazione, volatilizzazione e manipolazione fisica—è il primo passo per controllarla.

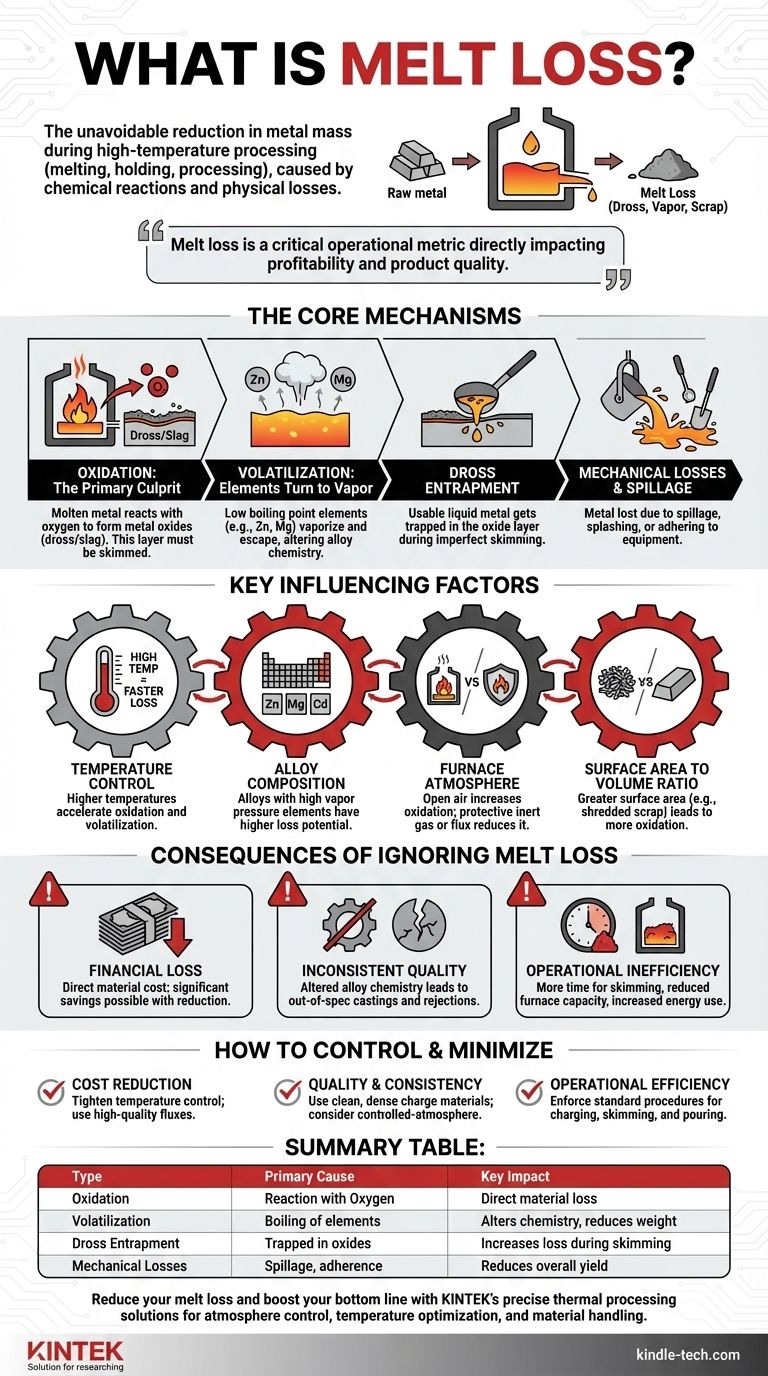

I Meccanismi Fondamentali della Perdita di Fusione

Per gestire efficacemente la perdita di fusione, è necessario prima comprendere i distinti processi fisici e chimici che la causano. Ogni meccanismo presenta una sfida diversa e richiede una strategia di mitigazione diversa.

Ossidazione: Il Colpevole Principale

Quando il metallo fuso è esposto all'atmosfera, reagisce aggressivamente con l'ossigeno. Questa reazione chimica forma ossidi metallici, che sono collettivamente noti come scoria (per i metalli non ferrosi come l'alluminio) o loppa (per i metalli ferrosi come il ferro e l'acciaio).

Questo strato di ossido galleggia sulla superficie della fusione. Sebbene offra una certa protezione da ulteriore ossidazione, deve essere rimosso prima della colata, rappresentando una perdita diretta di contenuto metallico.

Volatilizzazione: Quando gli Elementi Si Trasformano in Vapore

Alcuni elementi all'interno di una lega hanno punti di ebollizione relativamente bassi. Quando la temperatura di fusione si avvicina a questi punti, questi elementi possono letteralmente evaporare e fuoriuscire come vapore o fumo.

Questo è un problema significativo nelle leghe contenenti zinco (come l'ottone) o magnesio (in molte leghe di alluminio). Questa perdita non solo riduce il peso totale, ma altera criticamente anche la composizione chimica finale della lega.

Intrappolamento di Scorie e Loppe

Il processo di rimozione dello strato di scoria o loppa è imperfetto. Una quantità significativa di metallo liquido buono e utilizzabile può rimanere fisicamente intrappolata o inglobata nello strato di ossido.

Quando questo strato viene rimosso, il metallo intrappolato viene rimosso insieme ad esso, contribuendo alla cifra complessiva della perdita di fusione. Tecniche di rimozione scadenti possono aumentare drasticamente questa forma di perdita.

Spillamenti e Perdite Meccaniche

Questa è la forma più semplice di perdita di fusione. Include qualsiasi metallo perso a causa di spillamenti durante il trasferimento, schizzi durante il caricamento o materiale che si solidifica e aderisce alle pareti del forno, alle sivelle e agli utensili.

Sebbene apparentemente minori, queste perdite meccaniche possono accumularsi nel corso di molti cicli di produzione e indicano la necessità di miglioramenti nei processi e nella manipolazione.

Fattori Chiave Che Influenzano i Tassi di Perdita di Fusione

La perdita di fusione non è una costante fissa. È un tasso variabile fortemente influenzato dai parametri specifici del processo e dalle scelte dei materiali.

Controllo della Temperatura

Temperature di fusione più elevate accelerano drasticamente i tassi di ossidazione e volatilizzazione. Operare alla temperatura più bassa possibile che garantisca comunque la fluidità e la qualità del metallo è un principio fondamentale del controllo della perdita di fusione.

Composizione della Lega

Gli elementi specifici nella vostra lega sono un determinante primario della perdita di fusione. Come menzionato, le leghe ricche di elementi ad alta pressione di vapore come zinco, magnesio o cadmio avranno intrinsecamente un potenziale di perdita maggiore.

Atmosfera del Forno

L'atmosfera direttamente sopra il metallo fuso ha un impatto profondo. Un forno a induzione ad aria aperta avrà tassi di ossidazione più elevati rispetto a un forno che utilizza una copertura protettiva di gas inerte (come l'argon) o un flusso specifico che crea una barriera liquida contro l'ossigeno.

Rapporto Superficie-Volume

L'ossidazione è un fenomeno di superficie. Pertanto, una superficie maggiore esposta all'atmosfera comporta una maggiore perdita.

L'uso di rottami finemente triturati o trucioli, che hanno un rapporto superficie-volume molto elevato, produrrà significativamente più scoria rispetto alla fusione di lingotti solidi o grandi pezzi di rottame.

Comprendere i Compromessi e le Conseguenze

Ignorare la perdita di fusione ha conseguenze dirette e indirette che vanno ben oltre la semplice perdita di materiale.

Il Costo Ovvio: Materiale Perso

Ogni chilogrammo di metallo perso in scorie o vapore è una perdita finanziaria diretta. Una riduzione dell'1% della perdita di fusione per una fonderia ad alto volume può tradursi in centinaia di migliaia di dollari di risparmi sugli acquisti di materie prime annualmente.

Il Costo Nascosto: Qualità Inconsistente

La perdita di fusione non è uniforme per tutti gli elementi di una lega. La perdita preferenziale di un elemento chiave di lega come il magnesio o lo zinco altererà la chimica finale del vostro prodotto.

Ciò può portare a fusioni che non soddisfano le specifiche meccaniche o chimiche, con conseguente scarto interno, rifiuti da parte dei clienti e danni alla vostra reputazione.

Il Costo Operativo: Efficienza Ridotta

Un'elevata formazione di scorie o loppe richiede più tempo e manodopera per la rimozione. Può anche portare all'accumulo di ossidi sulle pareti del forno (corindone nei forni per alluminio), il che riduce la capacità del forno e l'efficienza termica, aumentando il consumo di energia per chilogrammo di metallo prodotto.

Come Controllare e Minimizzare la Perdita di Fusione

Controllare la perdita di fusione significa implementare un approccio disciplinato in ogni fase del processo di fusione.

- Se il vostro obiettivo principale è la riduzione dei costi: Controllate attentamente le temperature del forno per evitare il surriscaldamento e utilizzate flussi appropriati e di alta qualità per proteggere la fusione dall'ossigeno atmosferico.

- Se il vostro obiettivo principale è la qualità e la consistenza della lega: Date priorità all'utilizzo di materiali di carica puliti, asciutti e densi per minimizzare la superficie e le impurità, e considerate di investire nella fusione in atmosfera controllata dove pratico.

- Se il vostro obiettivo principale è l'efficienza operativa: Implementate e applicate procedure operative standard per la carica, il trattamento della fusione, la rimozione delle scorie e la colata per minimizzare le perdite meccaniche e garantire risultati ripetibili.

In definitiva, la gestione della perdita di fusione è una disciplina fondamentale che migliora direttamente l'efficienza dei materiali, la qualità del prodotto e le prestazioni finanziarie di un impianto.

Tabella Riepilogativa:

| Tipo di Perdita di Fusione | Causa Principale | Impatto Chiave |

|---|---|---|

| Ossidazione | Reazione con l'ossigeno che forma scorie/loppe | Perdita diretta di contenuto metallico |

| Volatilizzazione | Evaporazione di elementi a basso punto di ebollizione (es. Zn, Mg) | Altera la chimica della lega, riduce il peso |

| Intrappolamento di Scorie | Intrappolamento di metallo buono nello strato di ossido durante la rimozione | Aumenta la perdita di materiale durante la lavorazione |

| Perdite Meccaniche | Spillamenti, schizzi, adesione alle attrezzature | Riduce la resa complessiva e l'efficienza |

Riduci la tua perdita di fusione e aumenta i tuoi profitti. KINTEK è specializzata in attrezzature da laboratorio e materiali di consumo per la lavorazione termica di precisione. Le nostre soluzioni ti aiutano a controllare le atmosfere del forno, ottimizzare la temperatura e migliorare la movimentazione dei materiali, affrontando direttamente le cause alla radice della perdita di fusione. Lascia che i nostri esperti ti aiutino a migliorare l'efficienza della fusione dei metalli e la qualità del prodotto. Contatta KINTEK oggi per una consulenza personalizzata!

Guida Visiva

Prodotti correlati

- Fornace a muffola da 1400℃ per laboratorio

- Fornace a muffola con sollevamento inferiore per laboratorio

- Fornace a muffola da 1700℃ per laboratorio

- Fornace a muffola da 1800℃ per laboratorio

- Fornace a tubo da laboratorio ad alta temperatura da 1400℃ con tubo in allumina

Domande frequenti

- Qual è la verifica della temperatura del forno a muffola? Garantire una lavorazione termica accurata

- Qual è l'elemento riscaldante di un forno a muffola? Il motore per la precisione ad alta temperatura

- Qual è l'importanza di una muffola? Ottenere purezza e precisione nei processi ad alta temperatura

- Qual è il materiale utilizzato nelle fornaci a muffola? Scopri gli strati resistenti al calore all'interno

- In quale settore viene utilizzato il forno a muffola? Scopri il suo ruolo nella scienza e nell'industria