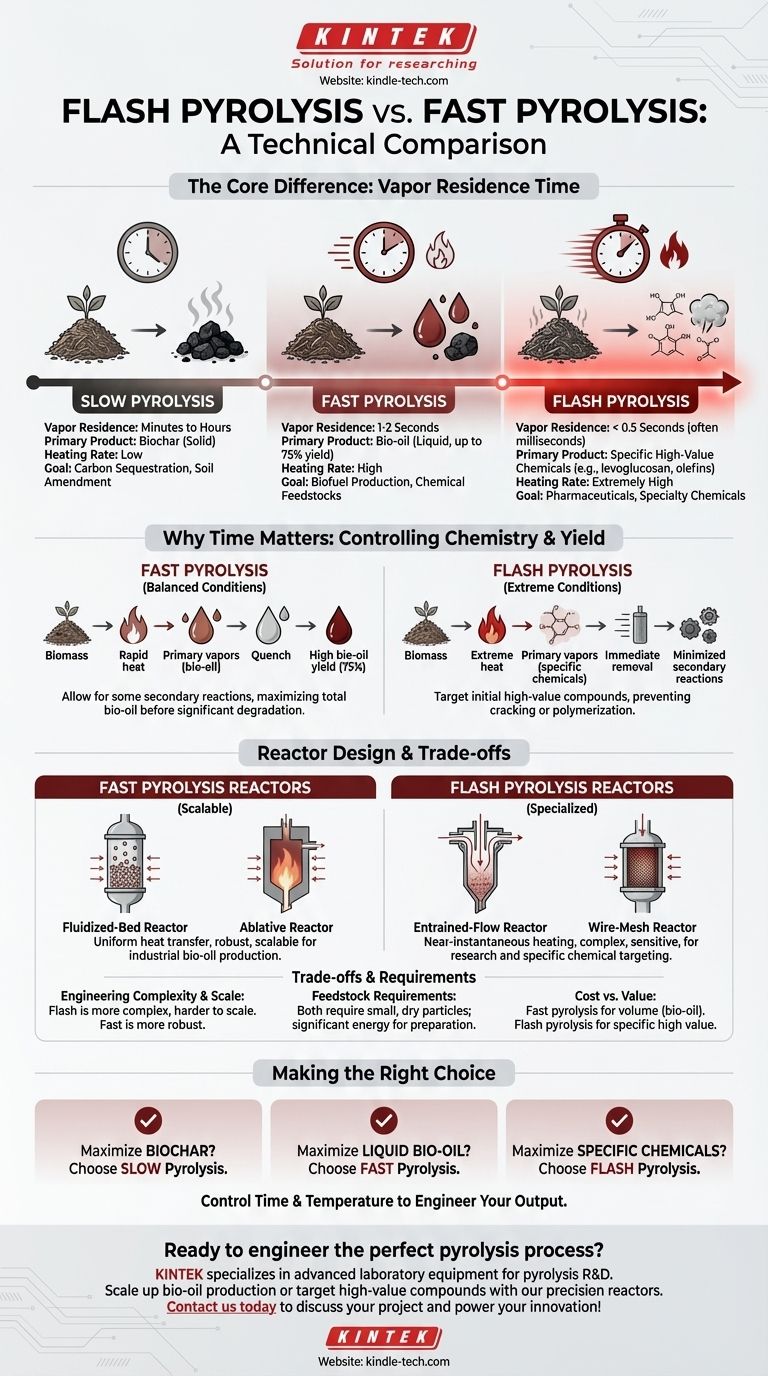

La differenza fondamentale tra pirolisi flash e pirolisi veloce è la scala temporale della reazione. Sebbene entrambe comportino un riscaldamento molto rapido, la pirolisi flash opera con un tempo di permanenza dei vapori ancora più breve, tipicamente inferiore a mezzo secondo, con velocità di riscaldamento estremamente elevate. La pirolisi veloce è leggermente più lenta, con tempi di permanenza di circa 1-2 secondi. Questa sottile distinzione nella velocità è fondamentale poiché controlla direttamente la distribuzione del prodotto finale.

Sebbene i termini siano talvolta usati in modo intercambiabile nelle discussioni generali, in un contesto tecnico la distinzione è cruciale. La pirolisi veloce è progettata per massimizzare la resa di bio-olio liquido, mentre le condizioni più estreme della pirolisi flash sono spesso utilizzate per mirare a composti chimici specifici di alto valore, impedendo loro di degradarsi in reazioni secondarie.

Il Principio Fondamentale: Una Corsa Contro il Tempo

La pirolisi è la decomposizione termica di materiale organico, come la biomassa, in assenza di ossigeno. Il processo scompone molecole grandi e complesse (cellulosa, lignina) in molecole più piccole e di maggior valore. La chiave per comprendere i diversi tipi di pirolisi è vederli come uno spettro di velocità di reazione.

Pirolisi Lenta: La Base di Riferimento

La pirolisi lenta utilizza basse velocità di riscaldamento per lunghi periodi (minuti o ore). Ciò dà alle molecole ampio tempo per reagire e ricondensarsi in strutture carboniose stabili.

Il prodotto principale di questo processo senza fretta è il biochar, un materiale solido ricco di carbonio.

Pirolisi Veloce: Massimizzare la Resa Liquida

La pirolisi veloce aumenta drasticamente la velocità di riscaldamento e riduce il tempo che i vapori caldi trascorrono nel reattore (il "tempo di permanenza dei vapori") a circa 1-2 secondi.

L'obiettivo è scomporre rapidamente la biomassa e quindi raffreddare immediatamente i vapori, "congelando" efficacemente i prodotti della reazione nel loro stato liquido prima che possano degradarsi ulteriormente. Questo processo è ottimizzato per produrre la massima resa di bio-olio.

Pirolisi Flash: Mirare a Composti Chimici Specifici

La pirolisi flash spinge i parametri ai loro limiti pratici. Implica velocità di riscaldamento estremamente elevate e un tempo di permanenza dei vapori inferiore a 0,5 secondi, spesso nell'intervallo dei millisecondi.

Questa durata ultra-breve è progettata per minimizzare le reazioni secondarie. Non appena si formano i composti chimici primari di valore, vengono rimossi dalla zona calda prima che possano scindersi in gas di minor valore o ripolimerizzarsi in carbone e catrame.

Perché Questa Differenza di Tempo è Critica

La velocità del processo determina direttamente i percorsi chimici favoriti, che a loro volta determinano la composizione finale dei prodotti.

Impatto sulla Resa e sulla Qualità del Prodotto

Un tempo di permanenza più lungo consente che si verifichino reazioni secondarie. I prodotti liquidi iniziali (vapori primari) possono scindersi in gas più leggeri o ripolimerizzarsi in carbone e catrami pesanti.

La pirolisi veloce trova un equilibrio, consentendo un'elevata resa di bio-olio (fino al 75% in peso) prima che si verifichi una degradazione significativa. La pirolisi flash è un tentativo di catturare solo quei vapori primari, il che può comportare rese più elevate di specifici composti chimici preziosi come levoglucosano o olefine.

Il Ruolo della Progettazione del Reattore

Raggiungere queste condizioni precise richiede attrezzature specializzate. I tipi di reattori che si vedono menzionati, come i reattori a letto fluido e reattori ablativi, sono comuni per la pirolisi veloce perché assicurano il rapido e uniforme trasferimento di calore necessario per processare rapidamente le particelle di biomassa.

La pirolisi flash su scala di ricerca spesso impiega progetti ancora più specializzati come reattori a flusso trascinato o a rete metallica per ottenere il riscaldamento quasi istantaneo e i brevi tempi di permanenza richiesti.

Comprendere i Compromessi

Scegliere un metodo di pirolisi non riguarda solo la velocità; si tratta di bilanciare la complessità ingegneristica con il risultato desiderato e la fattibilità economica.

Complessità Ingegneristica e Scala

Più veloce è il processo, più difficile è controllarlo e scalarlo. I sistemi di pirolisi flash sono spesso più complessi e sensibili alle condizioni operative rispetto ai reattori a pirolisi veloce o lenta, limitandone l'uso nelle applicazioni industriali su larga scala.

Requisiti del Materiale di Partenza (Feedstock)

Il rapido trasferimento di calore è possibile solo se le particelle di biomassa sono molto piccole e secche. Sia la pirolisi veloce che quella flash richiedono energia e costi significativi per la macinazione e l'essiccazione del materiale di partenza prima ancora che possa entrare nel reattore.

Costo rispetto al Valore del Prodotto

La decisione si riduce in definitiva all'economia. Se il tuo obiettivo è produrre grandi volumi di bio-olio come precursore per biocarburanti, la natura robusta e scalabile della pirolisi veloce è ideale. Se stai cercando di produrre un composto chimico specifico di alto valore per l'industria farmaceutica o chimica speciale, la complessità e il costo aggiuntivi della pirolisi flash possono essere giustificati.

Fare la Scelta Giusta per il Tuo Obiettivo

Per selezionare il processo corretto, devi prima definire il tuo prodotto target.

- Se il tuo obiettivo principale è massimizzare la resa di biochar per l'ammendante del suolo o il sequestro del carbonio, i lunghi tempi di permanenza della pirolisi lenta sono la scelta giusta.

- Se il tuo obiettivo principale è massimizzare il bio-olio liquido per biocarburanti o come materia prima chimica, le condizioni bilanciate della pirolisi veloce sono lo standard industriale.

- Se il tuo obiettivo principale è massimizzare composti chimici primari specifici di alto valore evitando reazioni secondarie, sono necessarie le condizioni estreme della pirolisi flash.

In definitiva, controllare il tempo e la temperatura della pirolisi è il modo in cui controlli la chimica e ingegnerizzi l'esatto risultato di cui hai bisogno.

Tabella Riassuntiva:

| Parametro | Pirolisi Veloce | Pirolisi Flash |

|---|---|---|

| Tempo di Permanenza dei Vapori | 1-2 secondi | < 0,5 secondi (spesso millisecondi) |

| Obiettivo Principale | Massimizzare la resa di bio-olio liquido (fino al 75%) | Mirare a prodotti chimici specifici di alto valore |

| Caratteristica Chiave | Riscaldamento rapido, spegnimento immediato dei vapori | Riscaldamento estremamente rapido, reazioni secondarie minime |

| Tipi di Reattori Comuni | Reattori a letto fluido, reattori ablativi | Reattori a flusso trascinato, reattori a rete metallica |

| Ideale Per | Produzione di biocarburanti, materie prime chimiche | Prodotti farmaceutici, prodotti chimici speciali |

Pronto a progettare il processo di pirolisi perfetto per i tuoi obiettivi di conversione della biomassa?

In KINTEK, siamo specializzati in attrezzature da laboratorio avanzate per la ricerca e lo sviluppo della pirolisi. Sia che tu stia aumentando la produzione di bio-olio o mirando a composti chimici di alto valore, i nostri reattori e materiali di consumo sono progettati per precisione, controllo e affidabilità. Lascia che i nostri esperti ti aiutino a selezionare il sistema giusto per massimizzare la resa del tuo prodotto e raggiungere i tuoi risultati specifici.

Contattaci oggi stesso per discutere il tuo progetto e scoprire come KINTEK può alimentare la tua innovazione!

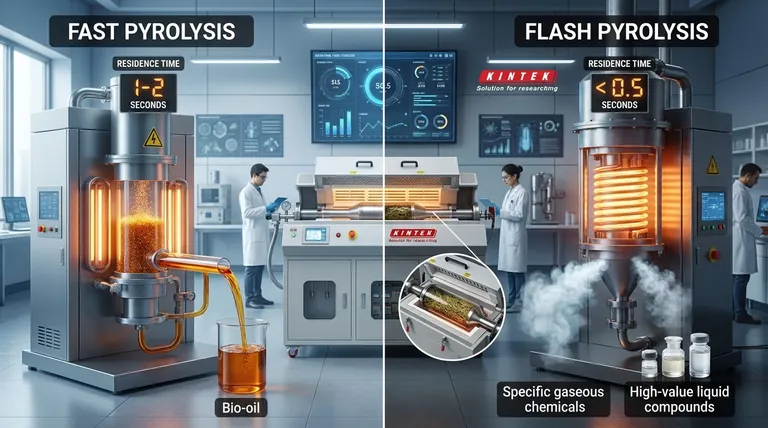

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace a Tubo al Quarzo per Trattamento Termico Rapido (RTP) da Laboratorio

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Qual è il processo di produzione dello zirconio? Dal minerale al metallo e alla ceramica ad alte prestazioni

- Perché viene utilizzato un forno ad alta temperatura con test multi-sonda per la perovskite ABO3? Ottieni dati precisi sulla conduttività

- Come vengono lavorati i compositi mediante sinterizzazione? Soluzioni per materiali ingegnerizzati tramite legame termico avanzato

- Qual è la funzione di un forno ad alta temperatura durante la combustione? Padroneggia la produzione di schiuma di alluminio con precisione