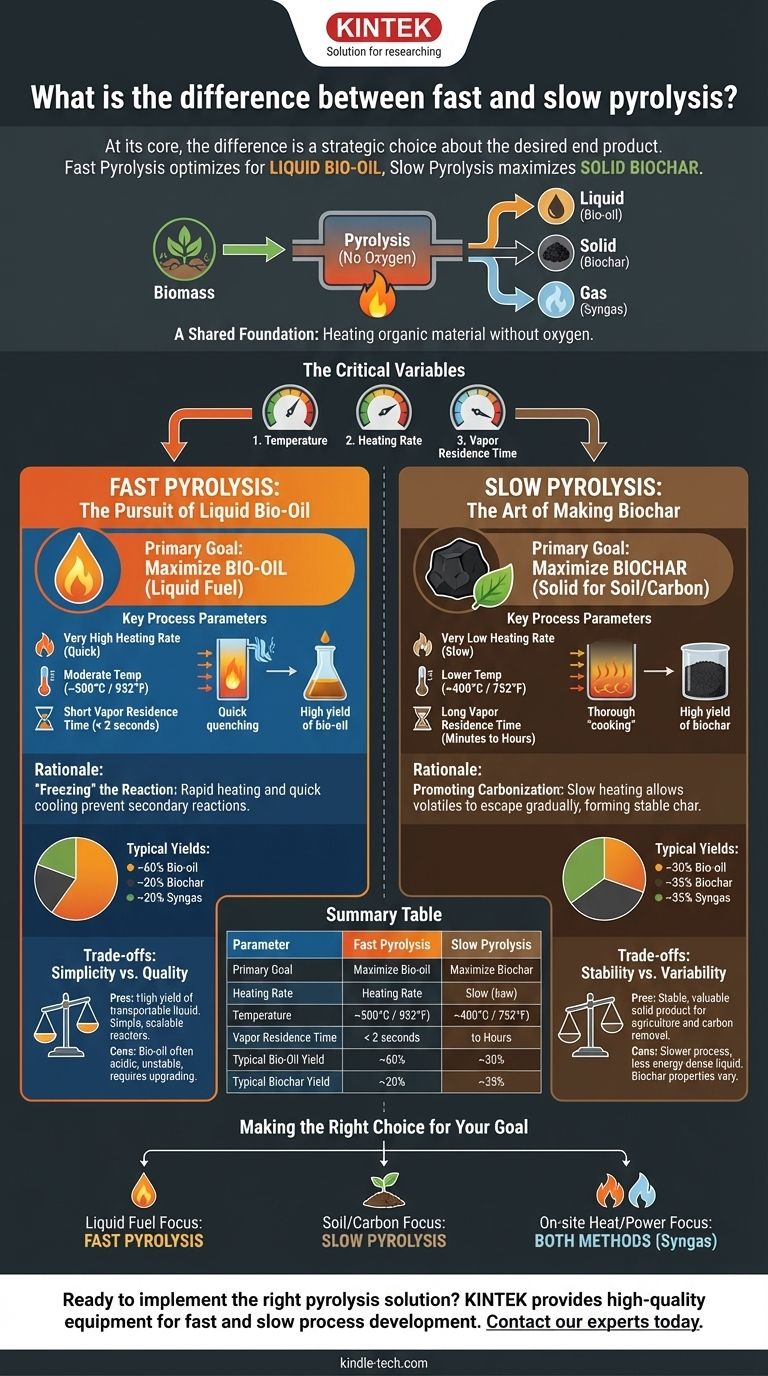

In fondo, la differenza tra pirolisi veloce e lenta è una scelta strategica riguardo al prodotto finale desiderato. Mentre entrambi i processi decompongono termicamente la biomassa in assenza di ossigeno, la pirolisi veloce è ottimizzata per produrre un'alta resa di bio-olio liquido, mentre la pirolisi lenta è progettata per massimizzare la produzione di biochar solido. La velocità, la temperatura e il tasso di riscaldamento sono tutti strumenti regolati per raggiungere uno di questi due obiettivi distinti.

La distinzione fondamentale non è il processo in sé, ma il suo risultato previsto. Scegli la pirolisi veloce se il tuo obiettivo è il combustibile liquido (bio-olio). Scegli la pirolisi lenta se il tuo obiettivo è un solido stabile e ricco di carbonio (biochar) per l'agricoltura o il sequestro del carbonio.

Una Base Condivisa: Il Principio della Pirolisi

Cos'è la Pirolisi?

La pirolisi è un processo di riscaldamento di materiale organico, come la biomassa, ad alte temperature in un ambiente privo di ossigeno.

Poiché non c'è ossigeno, il materiale non brucia. Invece, i suoi composti chimici si decompongono in una miscela di tre prodotti: un liquido (bio-olio), un solido (biochar) e un gas (syngas).

Le Variabili Critiche

Il rapporto e le proprietà specifiche di questi tre prodotti sono controllati da tre parametri chiave del processo:

- Temperatura: Il livello di calore all'interno del reattore.

- Tasso di Riscaldamento: Quanto velocemente la biomassa raggiunge la temperatura target.

- Tempo di Residenza del Vapore: Quanto a lungo i prodotti gassosi rimangono nella zona di reazione calda.

È la manipolazione di queste variabili che definisce la differenza tra pirolisi veloce e lenta.

Pirolisi Veloce: La Ricerca del Bio-Olio Liquido

Parametri Chiave del Processo

La pirolisi veloce utilizza un tasso di riscaldamento molto elevato per portare la biomassa a una temperatura moderata di circa 500°C (932°F).

Crucialmente, i vapori risultanti vengono rimossi e raffreddati estremamente rapidamente, spesso in meno di due secondi. Questo breve tempo di residenza del vapore è la caratteristica distintiva.

Il Prodotto Primario: Bio-Olio

Questo processo è ottimizzato per massimizzare la frazione liquida, producendo fino al 75% di bio-olio in peso dalla biomassa iniziale.

Il bio-olio è un liquido scuro e denso che può essere utilizzato come combustibile per caldaie o aggiornato in biocarburanti avanzati e prodotti biochimici. Il riferimento a impianti piccoli e mobili evidenzia il suo potenziale per la produzione decentralizzata.

La Logica: "Congelare" la Reazione

L'obiettivo della pirolisi veloce è scomporre rapidamente la biomassa e spegnere immediatamente i vapori. Questo rapido raffreddamento impedisce alle molecole in fase vapore di subire reazioni secondarie, che altrimenti formerebbero più gas o carbone solido.

Pirolisi Lenta: L'Arte di Fare Biochar

Parametri Chiave del Processo

La pirolisi lenta, fedele al suo nome, utilizza un tasso di riscaldamento molto basso per un periodo molto più lungo, spesso della durata di ore. Le temperature sono tipicamente più basse, spesso intorno ai 400°C (752°F).

Ciò consente alla biomassa di "cuocere" e carbonizzare lentamente e completamente, con tempi di residenza del vapore che possono estendersi per molti minuti o addirittura ore.

Il Prodotto Primario: Biochar

Questo processo è progettato per massimizzare la frazione solida, producendo circa il 35% di biochar.

Il biochar è un materiale stabile, ricco di carbonio, simile al carbone. È principalmente apprezzato non come combustibile, ma come un potente ammendante del suolo che migliora la ritenzione idrica e la disponibilità di nutrienti, e come metodo per il sequestro a lungo termine del carbonio.

La Logica: Promuovere la Carbonizzazione

Riscaldando lentamente il materiale, il processo consente ai componenti volatili di fuoriuscire gradualmente mentre la struttura del carbonio della biomassa si riorganizza e si solidifica in un carbone stabile.

Comprendere i Compromessi: Una Storia di Tre Prodotti

Nessun processo di pirolisi è perfetto; ognuno comporta un compromesso tra i tre possibili risultati. La tua scelta detta direttamente l'equilibrio dei prodotti che riceverai.

La Divisione Inevitabile dei Prodotti

Ricorda che entrambi i processi producono tutti e tre i prodotti. La differenza è il rapporto.

- Rese della Pirolisi Veloce: ~60% Bio-olio, ~20% Biochar, ~20% Syngas.

- Rese della Pirolisi Lenta: ~30% Bio-olio, ~35% Biochar, ~35% Syngas.

(Nota: le rese esatte variano significativamente con la materia prima e le condizioni specifiche del processo.)

Pirolisi Veloce: Semplicità vs. Qualità

Il vantaggio principale della pirolisi veloce è un'alta resa di un vettore energetico liquido trasportabile da un'ampia varietà di materie prime. Come notato nel materiale di riferimento, i reattori possono essere relativamente semplici e scalabili.

Il principale compromesso è la qualità del bio-olio. È spesso acido, instabile e contiene alti livelli di acqua e ossigeno, richiedendo un aggiornamento significativo e costoso prima di poter essere utilizzato come combustibile "drop-in" per i trasporti.

Pirolisi Lenta: Stabilità vs. Variabilità

Il vantaggio chiave della pirolisi lenta è la produzione di un prodotto solido stabile e prezioso. Il biochar ha applicazioni immediate in agricoltura e contribuisce direttamente alla rimozione del carbonio.

Lo svantaggio è che il processo è più lento e produce meno combustibile liquido ad alta densità energetica. Inoltre, come notato nei riferimenti, le proprietà del biochar possono dipendere fortemente dalla materia prima e dalle condizioni, rendendo la coerenza del mercato una sfida.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua applicazione detta quale processo è quello corretto. La decisione dipende interamente dal prodotto primario che apprezzi di più.

- Se il tuo obiettivo principale è produrre un combustibile liquido per energia o aggiornamento: La pirolisi veloce è il percorso corretto e più efficiente.

- Se il tuo obiettivo principale è il miglioramento del suolo, la gestione dei rifiuti o il sequestro del carbonio: La pirolisi lenta è il metodo superiore per massimizzare il biochar stabile.

- Se il tuo obiettivo principale è generare calore di processo o elettricità in loco: Entrambi i metodi producono syngas, che può essere combusto per alimentare il processo di pirolisi stesso, rendendo entrambi potenzialmente autosufficienti.

In definitiva, comprendere il prodotto target è la chiave per demistificare il mondo della pirolisi.

Tabella Riepilogativa:

| Parametro | Pirolisi Veloce | Pirolisi Lenta |

|---|---|---|

| Obiettivo Primario | Massimizzare il bio-olio (combustibile liquido) | Massimizzare il biochar (solido per suolo/carbonio) |

| Tasso di Riscaldamento | Molto Alto | Molto Basso |

| Temperatura | ~500°C (932°F) | ~400°C (752°F) |

| Tempo di Residenza del Vapore | < 2 secondi | Da minuti a ore |

| Resa Tipica di Bio-Olio | Fino al 75% | ~30% |

| Resa Tipica di Biochar | ~20% | ~35% |

Pronto a implementare la giusta soluzione di pirolisi per i tuoi obiettivi di conversione della biomassa?

In KINTEK, siamo specializzati nella fornitura di attrezzature da laboratorio e materiali di consumo di alta qualità per la ricerca avanzata e lo sviluppo di processi. Che tu stia ottimizzando per la produzione di bio-olio, biochar o syngas, i nostri reattori e strumenti analitici sono progettati per precisione e affidabilità.

Aiutiamo i nostri clienti nei settori dell'energia rinnovabile e ambientale attraverso:

- Fornitura di robusti reattori di pirolisi per lo sviluppo di processi sia veloci che lenti.

- Fornitura di attrezzature di laboratorio essenziali per l'analisi delle proprietà di bio-olio, biochar e syngas.

- Supporto alla tua R&S con materiali di consumo affidabili e supporto tecnico esperto.

Costruiamo insieme un futuro sostenibile. Contatta i nostri esperti oggi per discutere come KINTEK può supportare le tue specifiche esigenze di pirolisi e conversione della biomassa!

Guida Visiva

Prodotti correlati

- Fornace a Tubo Rotante Divisa Multi Zona di Riscaldamento Fornace a Tubo Rotante

- Fornace a Tubo Rotante a Lavoro Continuo Sottovuoto Fornace a Tubo Rotante

- Fornace Tubolare al Quarzo da Laboratorio Fornace di Riscaldamento RTP

- Fornace Rotante a Vuoto da Laboratorio Fornace a Tubo Rotante

- Fornace di Grafittizzazione Continua Sottovuoto di Grafite

Domande frequenti

- Quali sono le configurazioni tipiche delle zone di riscaldamento e le capacità di temperatura massima dei forni tubolari? Trova la configurazione giusta per il tuo laboratorio

- Come vengono classificati i forni tubolari in base all'orientamento del tubo? Scegli il Design Giusto per il Tuo Processo

- Quali sono gli svantaggi dell'inceneritore a forno rotante? Costi elevati e complessità operative

- Cos'è un forno a storta rotante? Ottenere un'uniformità superiore nel trattamento termico continuo

- Quali sono i vantaggi di un forno rotante? Ottieni omogeneità ed efficienza superiori per polveri e granuli