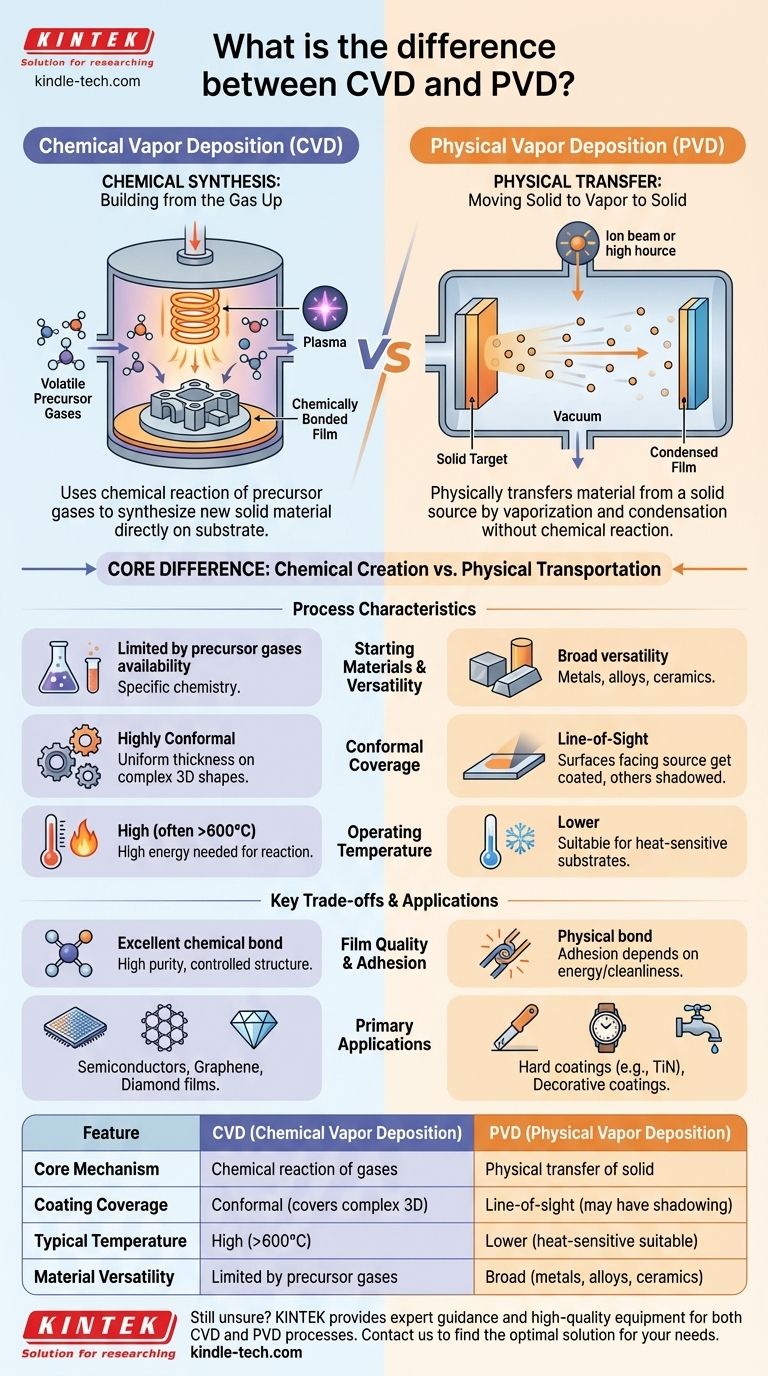

La differenza fondamentale tra la Deposizione Chimica da Vapore (CVD) e la Deposizione Fisica da Vapore (PVD) risiede nel modo in cui il materiale di rivestimento arriva e si forma sulla superficie di un pezzo. Il CVD utilizza una reazione chimica tra gas precursori per sintetizzare un nuovo materiale solido direttamente sul substrato. Al contrario, il PVD trasferisce fisicamente un materiale da una sorgente solida al substrato vaporizzandolo e permettendogli di condensare, senza che una reazione chimica definisca il film finale.

La distinzione fondamentale non è solo una questione di processo, ma di creazione rispetto al trasporto. Il CVD crea chimicamente un nuovo film sulla superficie, mentre il PVD sposta fisicamente un materiale esistente sulla superficie. Questa singola differenza determina le applicazioni, i vantaggi e le limitazioni di ciascuna tecnica.

Il Meccanismo Principale: Sintesi Chimica vs. Trasferimento Fisico

Per scegliere il processo giusto, è necessario prima comprendere il principio fondamentale che li separa. Uno costruisce un rivestimento da blocchi atomici, mentre l'altro lo trasporta intero.

Come funziona il CVD: Costruire dal gas in su

Nel CVD, il pezzo da rivestire viene posto all'interno di una camera di reazione. Vengono quindi introdotti gas precursori volatili contenenti gli elementi chimici richiesti.

Le alte temperature (o il plasma) forniscono l'energia necessaria per far sì che questi gas reagiscano o si decompongano sulla superficie del pezzo. Questa reazione chimica sintetizza un film sottile nuovo, stabile e solido che è chimicamente legato al substrato. È simile a una costruzione a livello atomico, dove un nuovo materiale viene costruito molecola per molecola.

Come funziona il PVD: Spostare da solido a vapore a solido

Nel PVD, il processo inizia con un materiale sorgente solido, noto come "target", che ha la stessa composizione del rivestimento desiderato. Questo target viene posto in una camera a vuoto con il substrato.

L'energia viene quindi applicata al target – spesso tramite bombardamento ionico (sputtering) o calore elevato (evaporazione) – causando l'espulsione di atomi o molecole dalla sua superficie. Queste particelle vaporizzate viaggiano in linea retta attraverso il vuoto e si condensano sul substrato più freddo, formando un film sottile. Questo è un processo fisico a linea di vista, molto simile alla verniciatura a spruzzo con singoli atomi.

Caratteristiche Principali del Processo

La differenza nel meccanismo porta a caratteristiche di processo distinte, influenzando tutto, dai materiali che si possono usare alla forma dei pezzi che si possono rivestire.

Materiali di Partenza e Versatilità

Il CVD è limitato dalla disponibilità di precursori chimici idonei. È necessario essere in grado di trovare gas che siano volatili, sufficientemente stabili per essere trasportati, ma abbastanza reattivi da depositare un film in condizioni specifiche.

Il PVD è molto più versatile nella scelta dei materiali. Praticamente qualsiasi metallo, lega o composto ceramico che può essere trasformato in un target solido può essere depositato, offrendo una gamma molto più ampia di opzioni di rivestimento.

Copertura Conforme

Il CVD eccelle nella creazione di rivestimenti altamente conformi. Poiché i gas precursori possono fluire all'interno e intorno a geometrie complesse, il film risultante ha uno spessore uniforme, anche all'interno di trincee profonde o su forme 3D intricate. Questo è un vantaggio critico nella produzione di semiconduttori.

Il PVD è un processo a linea di vista. Il materiale vaporizzato viaggia in un percorso rettilineo dalla sorgente al substrato. Ciò significa che le superfici non direttamente rivolte verso la sorgente riceveranno poco o nessun rivestimento, un effetto noto come "ombreggiatura".

Temperatura Operativa

Il CVD tradizionale spesso richiede temperature del substrato molto elevate (spesso >600°C) per innescare le reazioni chimiche necessarie. Questo può danneggiare o deformare materiali sensibili al calore come plastiche o alcune leghe metalliche.

Varianti più recenti come il CVD assistito da plasma (PECVD) utilizzano il plasma per fornire energia, consentendo la deposizione a temperature molto più basse. Anche i processi PVD possono essere eseguiti a temperature inferiori rispetto al CVD termico, rendendoli più adatti per il rivestimento di parti sensibili alla temperatura.

Comprendere i Compromessi

Nessuno dei due metodi è universalmente superiore. La scelta ottimale è determinata dalle esigenze specifiche della vostra applicazione, e ciascuno comporta chiari compromessi.

Qualità e Adesione del Film

Poiché i film CVD sono cresciuti direttamente sulla superficie tramite legami chimici, spesso mostrano un'eccellente adesione e possono essere prodotti con una purezza molto elevata e strutture cristalline controllate. La capacità di creare fogli di grafene di alta qualità e con pochi difetti è una testimonianza della precisione del CVD.

L'adesione del film PVD dipende fortemente dall'energia delle particelle che si depositano e dalla pulizia del substrato. Sebbene si possa ottenere un'eccellente adesione, si tratta di un legame fisico, non chimico.

Complessità e Costo del Processo

I processi CVD possono essere complessi, spesso trattando gas precursori tossici, corrosivi o piroforici che richiedono un'ampia infrastruttura di sicurezza e gestione.

I sistemi PVD, pur richiedendo ancora alto vuoto e sofisticati alimentatori, sono spesso concettualmente più semplici e possono essere più facili da utilizzare, in particolare per la deposizione di metalli comuni e rivestimenti duri come il Nitruro di Titanio (TiN).

Velocità di Deposizione

I processi PVD possono spesso raggiungere velocità di deposizione più elevate rispetto al CVD, il che può essere un vantaggio per applicazioni che richiedono rivestimenti spessi o produzione ad alta produttività. Le reazioni CVD sono spesso il passo che limita la velocità.

Fare la Scelta Giusta per il Tuo Obiettivo

Le esigenze specifiche della tua applicazione — materiale, geometria e prestazioni richieste — detteranno il miglior metodo di deposizione.

- Se il tuo obiettivo principale è la massima purezza e una copertura uniforme su geometrie 3D complesse (es. semiconduttori): il CVD è la scelta superiore per la sua capacità di rivestimento conforme e non a linea di vista.

- Se il tuo obiettivo principale è depositare un'ampia gamma di metalli, leghe o ceramiche a temperature relativamente basse: il PVD offre una versatilità dei materiali ineguagliabile ed è più compatibile con substrati sensibili al calore.

- Se il tuo obiettivo principale è un rivestimento duro e resistente all'usura per utensili da taglio o componenti: entrambi sono utilizzati, ma lo sputtering PVD è uno standard industriale per la sua affidabilità e la gamma di materiali di rivestimento duro.

- Se il tuo obiettivo principale è sintetizzare un materiale cristallino specifico e di alta qualità come il diamante o il grafene: il CVD è il metodo definitivo per la crescita di tali film con precisione a livello atomico.

Comprendendo la differenza fondamentale tra sintesi chimica e trasferimento fisico, puoi scegliere con sicurezza la tecnologia di deposizione che meglio si allinea con i tuoi obiettivi di materiale e prestazioni.

Tabella Riassuntiva:

| Caratteristica | Deposizione Chimica da Vapore (CVD) | Deposizione Fisica da Vapore (PVD) |

|---|---|---|

| Meccanismo Principale | Reazione chimica di gas precursori | Trasferimento fisico di materiale sorgente solido |

| Copertura del Rivestimento | Conforme (copre forme 3D complesse) | A linea di vista (potrebbe esserci ombreggiatura) |

| Temperatura Tipica | Alta (spesso >600°C) | Più bassa (adatta per substrati sensibili al calore) |

| Versatilità del Materiale | Limitata dai gas precursori disponibili | Ampia (metalli, leghe, ceramiche) |

| Applicazioni Principali | Semiconduttori, grafene, film di diamante | Rivestimenti duri (es. TiN), rivestimenti decorativi |

Ancora incerto su quale metodo di deposizione sia giusto per la tua applicazione? KINTEK è specializzata nel fornire consulenza esperta e attrezzature da laboratorio di alta qualità per i processi CVD e PVD. Che tu abbia bisogno di rivestire parti 3D complesse con la copertura conforme del CVD o di applicare rivestimenti metallici durevoli con la versatilità del PVD, il nostro team può aiutarti a selezionare la soluzione ottimale per le tue esigenze di laboratorio. Contattaci oggi per discutere le tue esigenze specifiche e scoprire come la nostra esperienza può migliorare i tuoi risultati di ricerca e sviluppo.

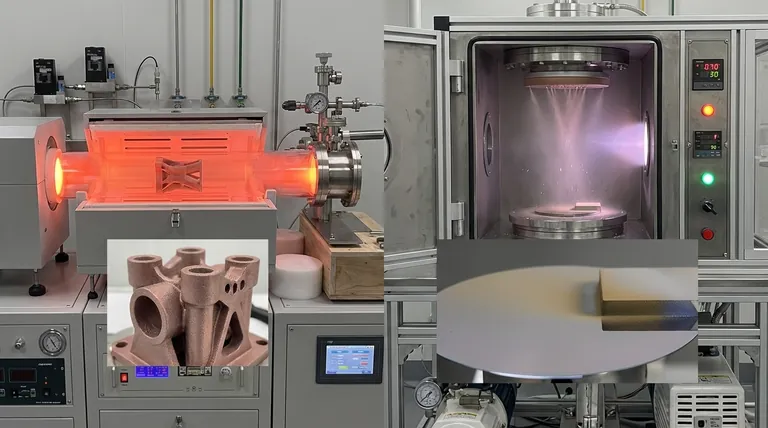

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

Domande frequenti

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura