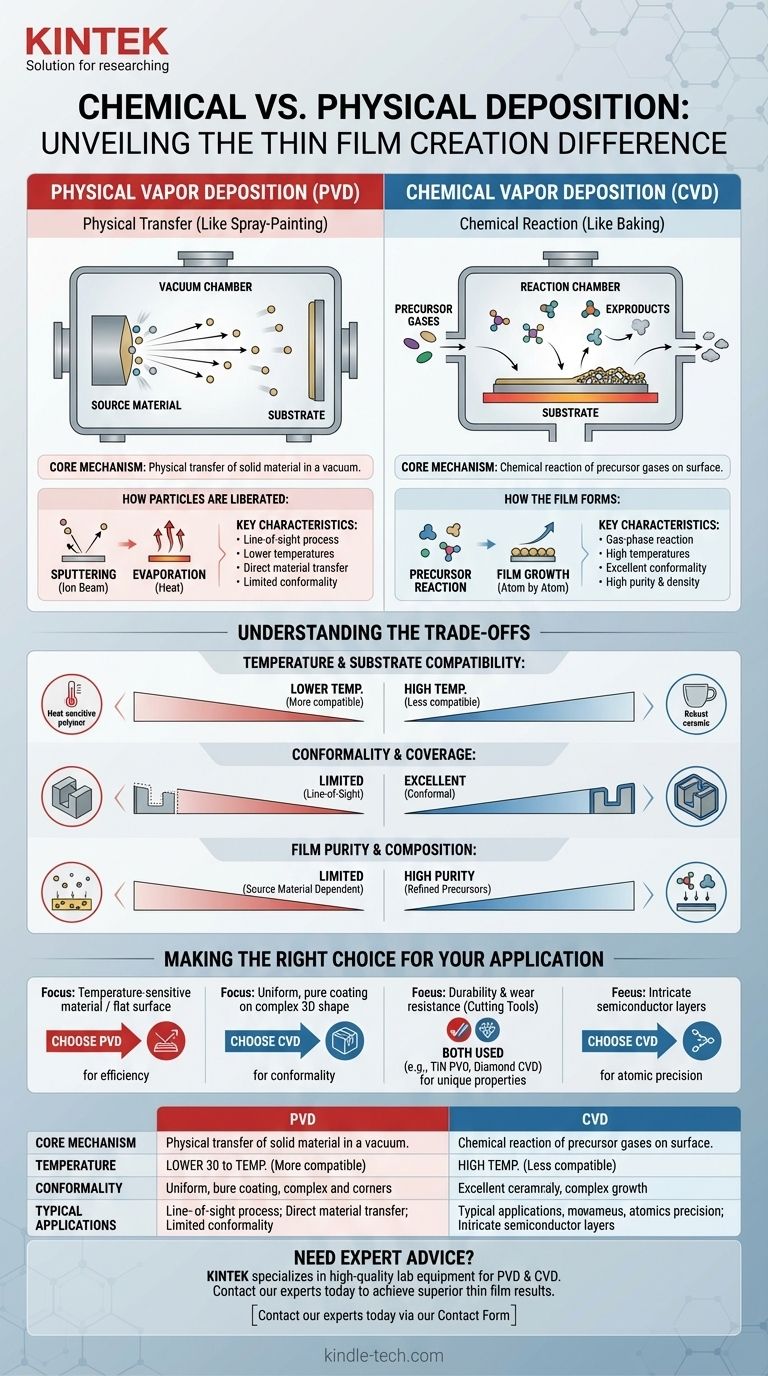

In sintesi, la differenza tra deposizione chimica e fisica risiede nel modo in cui un film sottile viene creato su una superficie. La deposizione fisica trasferisce fisicamente un materiale solido da una sorgente al substrato, in modo molto simile alla verniciatura a spruzzo. Al contrario, la deposizione chimica utilizza gas precursori che subiscono una reazione chimica sulla superficie del substrato per formare un materiale solido completamente nuovo, simile alla cottura di una torta a partire dagli ingredienti.

La distinzione fondamentale è nel processo: la Deposizione Fisica da Vapore (PVD) è un trasferimento in linea di vista di un materiale esistente, mentre la Deposizione Chimica da Vapore (CVD) è una creazione chimica di un nuovo materiale che può conformarsi a qualsiasi forma.

Comprendere la Deposizione Fisica da Vapore (PVD)

Il Meccanismo Fondamentale: Trasferimento Fisico

I processi PVD avvengono all'interno di una camera a vuoto per consentire alle particelle di viaggiare liberamente.

Viene utilizzata alta energia per liberare atomi o molecole da un materiale sorgente solido. Queste particelle liberate viaggiano quindi attraverso il vuoto e si condensano su un substrato più freddo, formando un film sottile solido.

Come Vengono Liberate le Particelle

Il metodo di liberazione definisce la specifica tecnica P_VD_.

Ciò si ottiene con mezzi meccanici, elettromeccanici o termodinamici. Ad esempio, la sputtering utilizza un fascio ionico per bombardare ed espellere particelle dalla sorgente, mentre l'evaporazione utilizza il calore per trasformare il materiale sorgente in vapore.

Caratteristiche Chiave della PVD

Poiché la PVD è un processo a linea di vista diretta, il rivestimento viene applicato principalmente alle superfici direttamente esposte alla sorgente.

Questo metodo opera generalmente a temperature più basse rispetto alla deposizione chimica e può depositare un'ampia gamma di materiali, inclusi metalli, leghe e ceramiche, senza modificarne la composizione fondamentale.

Comprendere la Deposizione Chimica da Vapore (CVD)

Il Meccanismo Fondamentale: Reazione Chimica

La CVD è fondamentalmente un processo di sintesi.

Inizia introducendo uno o più gas precursori volatili in una camera di reazione. Il substrato all'interno della camera viene riscaldato a una temperatura specifica che avvia una reazione chimica.

Come Si Forma il Film

I gas precursori reagiscono o si decompongono sulla superficie calda del substrato.

Questa reazione forma un nuovo film solido stabile, e i sottoprodotti chimici vengono quindi rimossi dalla camera come gas di scarico. Il film cresce letteralmente sulla superficie atomo per atomo.

Caratteristiche Chiave della CVD

Poiché i gas precursori possono fluire attorno a oggetti complessi, la CVD offre un'eccellente conformabilità. Ciò significa che può produrre rivestimenti altamente uniformi su forme 3D intricate e superfici interne.

Il processo spesso produce film altamente puri, densi e durevoli con eccellente adesione, rendendolo fondamentale per settori come la produzione di semiconduttori.

Comprendere i Compromessi

Temperatura e Compatibilità del Substrato

La PVD è generalmente un processo a bassa temperatura, rendendola adatta per rivestire materiali che non possono sopportare alte temperature, come alcuni polimeri o componenti pre-lavorati.

La CVD richiede tipicamente temperature molto elevate per guidare le necessarie reazioni chimiche, il che può limitare i tipi di substrati che possono essere utilizzati senza causare danni.

Conformabilità e Copertura

La CVD eccelle nella creazione di rivestimenti uniformi su superfici complesse e non planari. La natura in fase gassosa del processo assicura che tutte le superfici siano rivestite in modo uniforme.

La PVD è una tecnica a linea di vista. Ciò rende difficile rivestire sottosquadri, angoli acuti o l'interno di trincee profonde, spesso risultando in un rivestimento più sottile sulle pareti verticali rispetto alle superfici orizzontali.

Purezza e Composizione del Film

La CVD può produrre film di purezza eccezionalmente elevata. I gas precursori possono essere raffinati a livelli di parti per miliardo, garantendo che il film risultante sia privo di contaminanti.

Nella PVD, la purezza del film depositato è direttamente limitata dalla purezza del materiale sorgente utilizzato. Qualsiasi impurità nella sorgente verrà trasferita al film.

Fare la Scelta Giusta per la Tua Applicazione

Scegliere tra questi metodi richiede una chiara comprensione del tuo obiettivo finale. La geometria del tuo pezzo, il materiale richiesto e le proprietà desiderate del film detteranno l'approccio migliore.

- Se il tuo obiettivo principale è rivestire un materiale sensibile alla temperatura o una superficie piana con un metallo o una lega specifica: la PVD è spesso la scelta più diretta, efficiente ed economica.

- Se il tuo obiettivo principale è creare un rivestimento altamente uniforme, puro e privo di difetti su una forma 3D complessa: la CVD è il metodo superiore grazie alla sua eccezionale conformabilità e al controllo sulla crescita del film.

- Se il tuo obiettivo principale è la durabilità e la resistenza all'usura su un utensile da taglio: vengono utilizzati entrambi i metodi, ma rivestimenti PVD specifici (come il TiN) e rivestimenti CVD (come il diamante) vengono scelti per le loro proprietà uniche.

- Se il tuo obiettivo principale è costruire gli strati intricati di un chip semiconduttore: la CVD fornisce la precisione a livello atomico necessaria per la crescita dei film cristallini di alta qualità richiesti.

Comprendere questa differenza fondamentale — trasferimento fisico versus reazione chimica — è la chiave per selezionare la tecnologia di deposizione ottimale per il tuo specifico obiettivo ingegneristico.

Tabella riassuntiva:

| Caratteristica | Deposizione Fisica da Vapore (PVD) | Deposizione Chimica da Vapore (CVD) |

|---|---|---|

| Meccanismo Fondamentale | Trasferimento fisico del materiale (linea di vista) | Reazione chimica sulla superficie del substrato |

| Temperatura | Temperature più basse | Richiede alte temperature |

| Conformabilità | Limitata; riveste le superfici esposte | Eccellente; rivestimento uniforme su forme 3D complesse |

| Applicazioni Tipiche | Rivestimento di superfici piane, materiali sensibili alla temperatura | Produzione di semiconduttori, parti intricate |

Hai bisogno di consigli esperti sulla scelta del metodo di deposizione giusto per il tuo laboratorio?

KINTEK è specializzata nella fornitura di attrezzature e materiali di consumo da laboratorio di alta qualità per tutte le tue esigenze di deposizione. Che tu richieda il controllo preciso dei sistemi PVD o i rivestimenti conformi dei reattori CVD, le nostre soluzioni sono progettate per migliorare i tuoi risultati di ricerca e produzione.

Contatta i nostri esperti oggi tramite il nostro Modulo di Contatto per discutere come possiamo supportare le tue specifiche sfide di laboratorio e aiutarti a ottenere risultati superiori con i film sottili.

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Apparecchiatura per macchine HFCVD per rivestimento di nano-diamante per matrici di trafilatura

- Macchina per forni a pressa sottovuoto per laminazione e riscaldamento

- 915MHz MPCVD Diamond Machine Sistema di deposizione chimica da vapore al plasma a microonde Reattore

- Fornace a Tubo Verticale da Laboratorio

Domande frequenti

- Quali sono i due metodi utilizzati per depositare componenti a film sottile su un substrato? PVD vs. CVD spiegato

- Cos'è la deposizione di film sottili in nanotecnologia? Ingegneria di precisione su scala atomica

- Cosa sono CVD e ALD? Scegli il giusto processo di deposizione di film sottili

- Qual è una potenziale complicazione nell'uso di catalizzatori nel processo CVD per il grafene? Padronanza della solubilità del carbonio

- Cosa succede nel processo di deposizione dei metalli? Una guida alle tecniche di rivestimento a film sottile

- Quali sono i principali vantaggi dell'utilizzo di un reattore CVD orizzontale a parete calda? Ottieni una qualità industriale dei rivestimenti di allumina

- A cosa serve il bio-olio da pirolisi? Una guida alle applicazioni dei combustibili liquidi rinnovabili

- A che temperatura avviene la deposizione? Svelare i fattori chiave per il tuo processo