In sostanza, la differenza risiede nel tipo di atmosfera utilizzata durante il processo di trattamento termico. Un forno a vuoto opera rimuovendo quasi tutti i gas atmosferici per creare un ambiente controllato a bassa pressione, mentre un forno a gas inerte (un tipo di forno ad atmosfera) sposta l'aria con un gas non reattivo come argon o azoto. La confusione sorge spesso perché i moderni forni a vuoto utilizzano frequentemente gas inerte come strumento critico per il raffreddamento rapido dopo il completamento del ciclo di riscaldamento.

La scelta non è un semplice "o l'uno o l'altro". Un forno a vuoto fornisce l'ambiente più puro rimuovendo gli elementi reattivi, mentre il gas inerte è uno strumento utilizzato all'interno di quell'ambiente (o in un forno più semplice) per controllare il processo, in particolare per ottenere un raffreddamento rapido e uniforme.

Il Ruolo Critico dell'Atmosfera nel Trattamento Termico

Quando i metalli vengono riscaldati ad alte temperature, la loro reattività aumenta drasticamente. I gas nella nostra normale atmosfera, in particolare l'ossigeno, reagiranno prontamente con la superficie metallica calda.

Il Problema: Reazioni Indesiderate

Queste reazioni causano effetti indesiderati come l'ossidazione (formazione di scaglie) e la decarburazione (la perdita di carbonio dalla superficie dell'acciaio), che possono degradare le proprietà meccaniche e la finitura superficiale del componente.

L'obiettivo primario di un forno ad atmosfera controllata è prevenire il verificarsi di queste reazioni.

L'Approccio del Forno a Vuoto: Massima Purezza

Un forno a vuoto affronta questa sfida rimuovendo fisicamente le molecole reattive. Potenti pompe evacuano l'aria da una camera sigillata prima dell'inizio del processo di riscaldamento.

Questo crea un ambiente estremamente puro, prevenendo qualsiasi reazione significativa con il pezzo in lavorazione. Questo è il motivo per cui il trattamento termico sottovuoto è noto per produrre parti con una finitura superficiale brillante e pulita, priva di ossidazione.

L'Approccio del Forno ad Atmosfera: Spostamento Controllato

Un forno ad atmosfera funziona sostituendo l'aria con un gas diverso e controllato. Se quel gas è non reattivo, viene chiamato forno a gas inerte.

Gas come l'argon e l'azoto vengono utilizzati per spurgare l'ossigeno dalla camera, avvolgendo il pezzo in un ambiente protettivo che previene l'ossidazione. Questo è un metodo più semplice e spesso più economico rispetto alla creazione di un vuoto profondo.

Dove i Confini si Confondono: Gas Inerte nei Forni a Vuoto

I processi di trattamento termico più avanzati spesso combinano entrambe le tecnologie, il che è la fonte della maggior parte della confusione. Il vuoto non è solo un'atmosfera; è anche un eccellente isolante termico.

La Sfida: Raffreddamento nel Vuoto

Sebbene essere un isolante sia vantaggioso per un riscaldamento efficiente, rende il raffreddamento un processo lento. Per molti processi metallurgici come l'indurimento, il raffreddamento rapido (tempra) è assolutamente essenziale per ottenere le proprietà del materiale desiderate.

La Soluzione: Tempra a Gas Inerte

Per risolvere questo problema, i moderni forni a vuoto eseguono un passaggio cruciale dopo il ciclo di riscaldamento. La camera del forno viene rapidamente riempita con un gas inerte ad alta pressione, tipicamente argon o azoto.

Questo gas viene quindi fatto circolare ad alta velocità da una potente ventola, trasferendo il calore dal componente caldo e attraverso uno scambiatore di calore. Questo processo di tempra a gas consente un raffreddamento molto rapido, ma altamente controllabile, in un modo che il raffreddamento nel vuoto non può raggiungere.

Il Meglio di Entrambi i Mondi

Questa combinazione fornisce il massimo controllo del processo: l'impareggiabile purezza del vuoto durante le fasi critiche di riscaldamento e mantenimento, seguita dal raffreddamento rapido e uniforme reso possibile dal gas inerte.

Comprendere i Compromessi

La scelta di un processo richiede di bilanciare i requisiti tecnici con le realtà operative. Nessun singolo metodo è perfetto per ogni applicazione.

Costo e Complessità

I forni a vuoto sono significativamente più costosi e complessi. Richiedono camere robuste, guarnizioni ad alte prestazioni e sofisticati sistemi di pompaggio e controllo. Un forno ad atmosfera inerte è una macchina comparativamente più semplice e più economica.

Velocità del Processo e Produttività

Sebbene la tempra a gas sia veloce, il tempo complessivo del ciclo per un forno a vuoto può essere più lungo a causa del tempo necessario per pompare la camera fino al livello di vuoto richiesto. Un semplice forno ad atmosfera può spesso raggiungere una maggiore produttività per lavori meno impegnativi.

Specificità dell'Applicazione

La purezza di un forno a vuoto è non negoziabile per materiali sensibili e ad alte prestazioni utilizzati in settori come l'aerospaziale, gli impianti medici e gli acciai per utensili di alta gamma. Per la ricottura o la distensione di parti meno critiche, un forno a gas inerte è spesso perfettamente sufficiente.

Fare la Scelta Giusta per il Tuo Obiettivo

La tua decisione dovrebbe essere guidata dai requisiti metallurgici del tuo materiale e dalle proprietà finali desiderate del componente.

- Se il tuo obiettivo principale è la massima purezza e una superficie brillante e non ossidata per componenti critici: Un forno a vuoto che utilizza gas inerte per la tempra è la scelta definitiva.

- Se il tuo obiettivo principale è la protezione generale dall'ossidazione con un budget limitato: Un forno ad atmosfera standard a gas inerte è una soluzione altamente efficace ed economica.

- Se il tuo obiettivo principale è un processo di modifica superficiale come la carburazione o la nitrurazione: Hai bisogno di un forno ad atmosfera attiva specializzato che utilizzi gas reattivi, poiché sia il vuoto che il gas inerte impedirebbero i cambiamenti chimici desiderati.

In definitiva, comprendere il tuo processo significa scegliere la giusta strategia di controllo atmosferico per raggiungere il risultato desiderato.

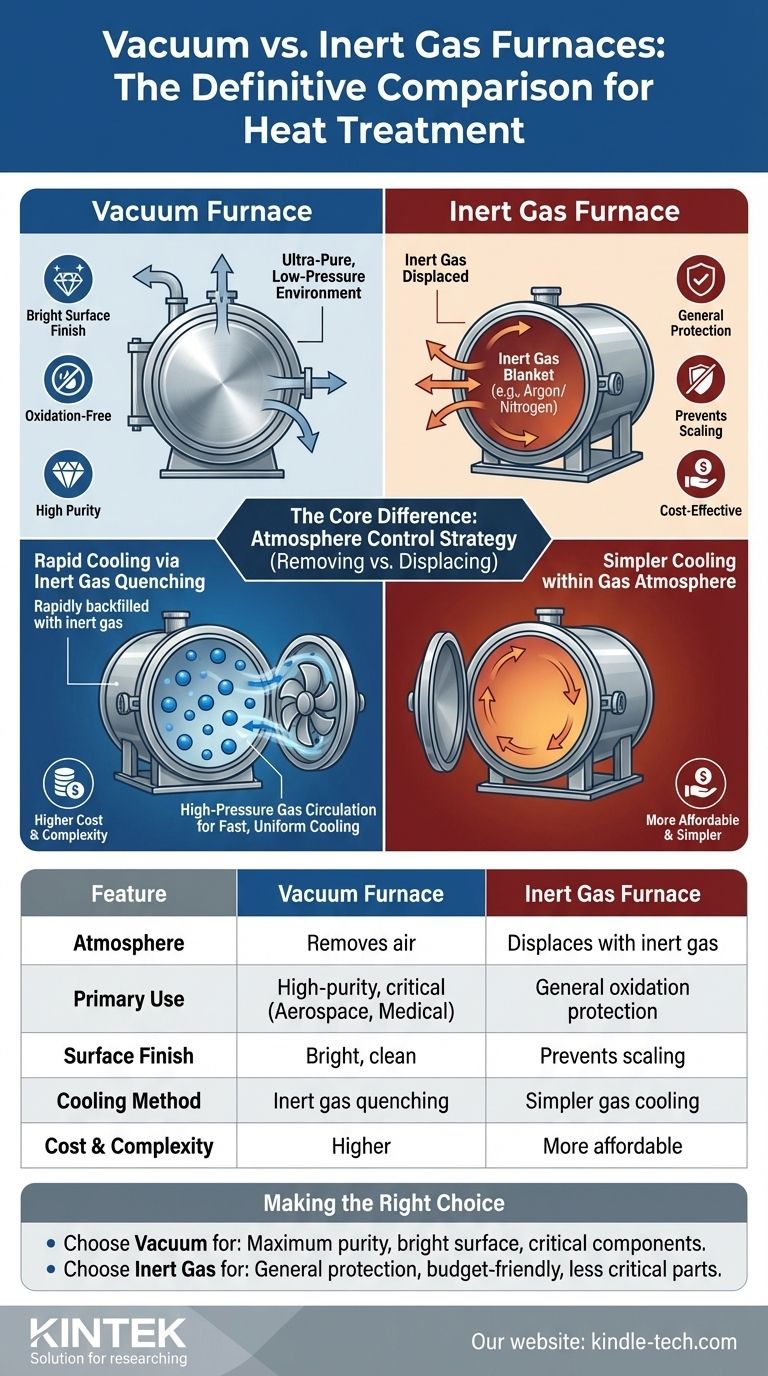

Tabella Riassuntiva:

| Caratteristica | Forno a Vuoto | Forno a Gas Inerte |

|---|---|---|

| Atmosfera | Rimuove l'aria per creare un ambiente a bassa pressione | Sposta l'aria con gas non reattivo (Argon/Azoto) |

| Uso Primario | Processi ad alta purezza (aerospaziale, medico) | Protezione generale dall'ossidazione |

| Finitura Superficiale | Brillante, pulita, priva di ossidazione | Previene la formazione di scaglie, ma potrebbe non raggiungere la stessa purezza |

| Metodo di Raffreddamento | Tempra a gas inerte per raffreddamento rapido | Raffreddamento più semplice all'interno dell'atmosfera gassosa |

| Costo e Complessità | Costo più elevato, più complesso | Più economico, funzionamento più semplice |

Hai bisogno di aiuto per selezionare il forno giusto per i processi di trattamento termico del tuo laboratorio? KINTEK è specializzata in attrezzature e materiali di consumo da laboratorio, offrendo consulenza esperta su forni a vuoto, forni a gas inerte e altro ancora. Ti aiutiamo a ottenere un controllo preciso della temperatura, proprietà dei materiali superiori e un'efficienza ottimale del processo. Contattaci oggi per discutere le tue specifiche esigenze di laboratorio e scoprire la soluzione perfetta per le tue applicazioni!

Guida Visiva

Prodotti correlati

- Fornace per Trattamento Termico Sottovuoto e Fornace per Fusione a Induzione a Levitazione

- Fornace per sinterizzazione di fili di molibdeno a trattamento termico sottovuoto per sinterizzazione sottovuoto

- Fornace a Tubo Verticale da Laboratorio

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

- Fornace per Trattamento Termico Sottovuoto e Sinterizzazione con Pressione d'Aria di 9 MPa

Domande frequenti

- Che ruolo svolge un forno sottovuoto nell'essiccazione di VGCF rivestiti con Li3InCl6? Ottimizzare la sintesi dell'agente conduttivo

- Quali sono i passaggi della brasatura sotto vuoto? Ottieni legami metallurgici superiori e puliti

- Quali sono le variabili del processo di sinterizzazione? Temperatura, Tempo, Pressione e Atmosfera Maestra

- Cos'è un forno per il trattamento termico? Il Sistema Completo di Controllo Ambientale

- Di cosa sono fatti i forni ad alta temperatura? Grafite contro metalli refrattari spiegati

- Qual è la fonte della saldatura a fascio di elettroni? L'alimentatore ad alta tensione spiegato

- Cos'è il processo di sinterizzazione in un forno? Una guida alla densificazione delle polveri allo stato solido

- In che modo un forno di essiccazione sottovuoto industriale contribuisce al post-trattamento dei precursori di materiale catodico a gradiente?