Per essere diretti, non esiste un unico tasso di deposizione per lo sputtering. Il tasso non è una costante fissa, ma un risultato altamente variabile che dipende dal materiale specifico da depositare, dal tipo di sistema di sputtering utilizzato e dai precisi parametri di processo. Sebbene lo sputtering DC di alcuni metalli puri possa raggiungere alti tassi di deposizione, il valore effettivo può variare da pochi angstrom a centinaia di nanometri al minuto.

Il punto cruciale è che il tasso di deposizione dello sputtering non è una proprietà intrinseca della tecnica stessa, ma una variabile controllabile. Comprendere i fattori che governano questo tasso è la chiave per ottimizzare il processo sia per la massima produttività che per una qualità superiore del film.

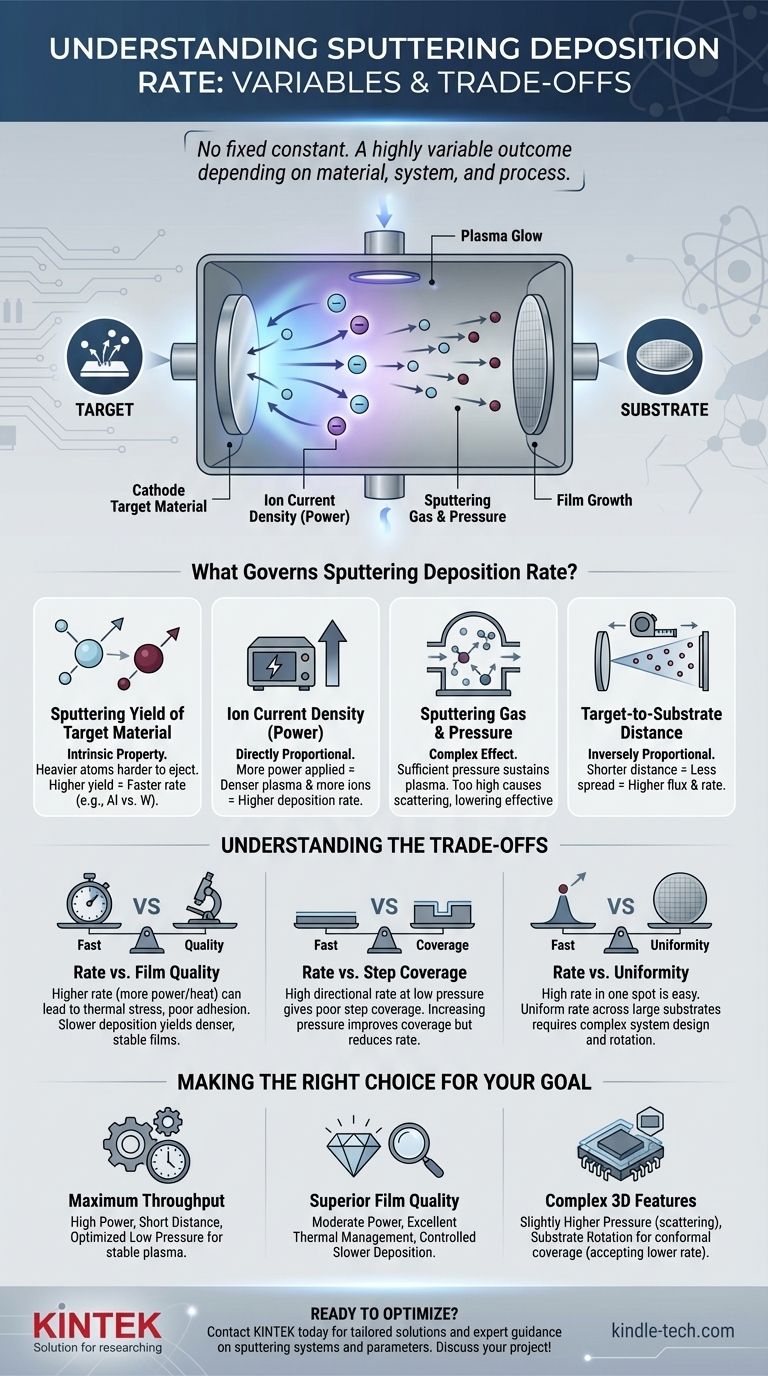

Cosa governa il tasso di deposizione dello sputtering?

La velocità con cui un film cresce in un sistema di sputtering è il risultato diretto di diversi fattori fisici interagenti. Padroneggiare il processo significa capire come manipolare ciascuno di essi.

La resa di sputtering del materiale target

La resa di sputtering è il fattore più fondamentale. Definisce il numero di atomi espulsi dalla superficie del target per ogni singolo ione ad alta energia che lo colpisce.

Questa resa è una proprietà intrinseca del materiale. Atomi target più pesanti (come oro o tungsteno) sono generalmente più difficili da espellere rispetto a quelli più leggeri (come alluminio o titanio), con conseguenti diversi tassi di sputtering intrinseci nelle stesse condizioni.

La densità di corrente ionica al target

Il tasso di deposizione è direttamente proporzionale alla densità di corrente ionica—il numero di ioni che bombardano una specifica area del target al secondo.

Più potenza viene applicata al catodo (il target), più denso diventa il plasma, il che a sua volta aumenta il flusso di ioni verso il target. In termini semplici, più potenza equivale a un tasso di deposizione più elevato. Questa è la leva più comune utilizzata per controllare la velocità del processo.

Il gas di sputtering e la pressione della camera

Il processo opera in una camera a vuoto riempita con un gas inerte, tipicamente Argon. La pressione di questo gas svolge un duplice ruolo.

In primo luogo, è necessaria una pressione sufficiente (ad esempio, 1-100 mTorr) per sostenere il plasma che genera gli ioni. Tuttavia, se la pressione è troppo alta, gli atomi spruzzati collideranno con molte molecole di gas nel loro percorso verso il substrato. Questo effetto di scattering riduce il numero di atomi che arrivano direttamente, abbassando così il tasso di deposizione effettivo.

La distanza target-substrato

La geometria della camera è critica. All'aumentare della distanza tra il target e il substrato, il flusso di atomi spruzzati che raggiungono il substrato diminuisce.

Ciò è dovuto al semplice effetto geometrico degli atomi che si diffondono su un'area più ampia, in modo simile a come un fascio di luce di una torcia diventa più debole man mano che lo si allontana da una parete. Una distanza più breve porta generalmente a un tasso più elevato.

Comprendere i compromessi

Perseguire il massimo tasso di deposizione possibile comporta spesso compromessi in altre aree critiche della qualità del film. È essenziale comprendere questi compromessi per raggiungere il risultato desiderato.

Tasso vs. Qualità del film

Aumentare aggressivamente il tasso di deposizione aumentando la potenza aumenta anche l'energia e il calore erogati al substrato. Ciò può introdurre stress termico nel film, causare scarsa adesione o persino danneggiare substrati sensibili. Una deposizione più lenta e controllata spesso produce una struttura del film più densa e stabile.

Tasso vs. Copertura del gradino

Un tasso di deposizione molto elevato e direzionale, ottenuto a bassa pressione, crea un percorso "a linea di vista" per gli atomi spruzzati. Sebbene veloce, ciò può comportare una scarsa copertura del gradino, dove il film è molto più sottile sulle pareti laterali delle caratteristiche microscopiche rispetto alle superfici superiori. L'aumento della pressione può migliorare la copertura disperdendo gli atomi, ma ciò avviene a diretto scapito di un tasso di deposizione inferiore.

Tasso vs. Uniformità

Ottenere un alto tasso di deposizione in un punto è semplice; ottenere un tasso elevato e uniforme su un ampio substrato è una sfida ingegneristica significativa. La progettazione del sistema, inclusa la configurazione del magnetron e la rotazione del substrato, è fondamentale per bilanciare gli obiettivi contrastanti di velocità e uniformità dello spessore del film.

Fare la scelta giusta per il tuo obiettivo

Il tuo tasso di deposizione ottimale è determinato dal tuo obiettivo primario. Utilizza queste linee guida per orientare le tue decisioni di processo.

- Se il tuo obiettivo principale è la massima produttività: Utilizza lo sputtering DC ad alta potenza per metalli conduttivi, minimizza la distanza target-substrato e regola finemente la pressione in modo che sia appena sufficiente per sostenere un plasma stabile.

- Se il tuo obiettivo principale è una qualità superiore del film: Impiega livelli di potenza moderati, assicura un'eccellente gestione termica del substrato e consenti una deposizione più lenta e controllata per far crescere un film denso e a basso stress.

- Se il tuo obiettivo principale è rivestire caratteristiche 3D complesse: Utilizza intenzionalmente una pressione del gas leggermente più alta per indurre la dispersione e combinala con la rotazione del substrato per garantire una copertura del gradino conforme, accettando che ciò ridurrà il tasso di deposizione complessivo.

In definitiva, controllare il tasso di deposizione significa bilanciare deliberatamente queste variabili di processo interconnesse per raggiungere i tuoi obiettivi tecnici ed economici specifici.

Tabella riassuntiva:

| Fattore | Effetto sul tasso di deposizione |

|---|---|

| Materiale target (resa di sputtering) | Proprietà intrinseca; i metalli più leggeri (Al) generalmente spruzzano più velocemente di quelli più pesanti (W). |

| Potenza / Densità di corrente ionica | Direttamente proporzionale; più potenza = tasso più elevato. |

| Pressione del gas | Effetto complesso; una pressione troppo alta provoca dispersione e riduce il tasso effettivo. |

| Distanza target-substrato | Inversamente proporzionale; distanza più breve = tasso più elevato. |

Pronto a ottimizzare il tuo processo di sputtering per la massima produttività, una qualità superiore del film o una perfetta copertura del gradino? Gli esperti di KINTEK sono specializzati in attrezzature e materiali di consumo da laboratorio, fornendo soluzioni su misura per le tue specifiche esigenze di laboratorio. Possiamo aiutarti a selezionare il sistema e i parametri giusti per raggiungere i tuoi precisi obiettivi di deposizione. Contattaci oggi per discutere il tuo progetto!

Guida Visiva

Prodotti correlati

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Sterilizzatore Spaziale al Perossido di Idrogeno VHP H2O2

- Piccolo forno per trattamento termico sottovuoto e sinterizzazione di fili di tungsteno

Domande frequenti

- Cos'è il plasma potenziato? Una guida alla produzione ad alta precisione a bassa temperatura

- Cos'è la deposizione chimica da fase vapore attivata al plasma? Abilita la deposizione di film sottili a bassa temperatura

- Cos'è il metodo di deposizione chimica da vapore attivata al plasma? Una soluzione a bassa temperatura per rivestimenti avanzati

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è il processo CVD al plasma? Ottenere la deposizione di film sottili a bassa temperatura