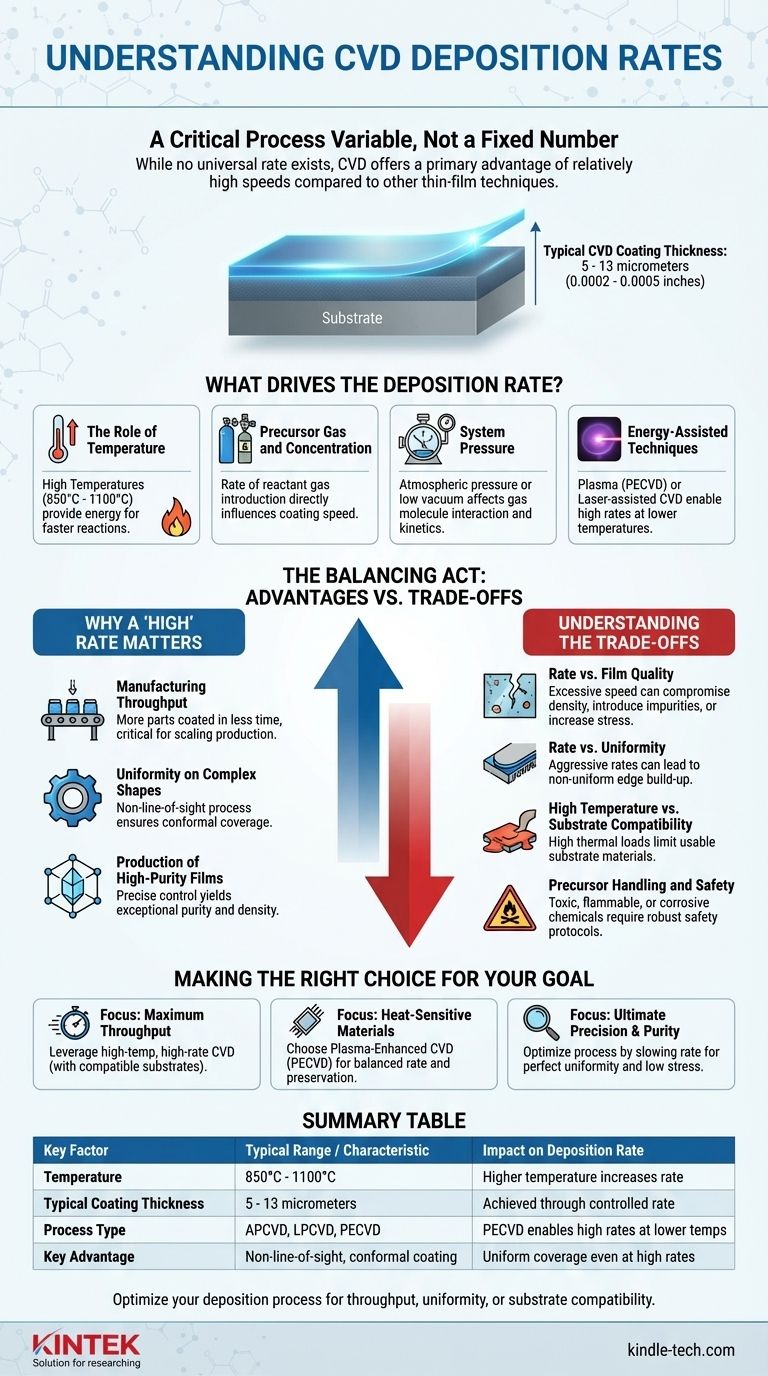

Sebbene non esista un unico valore universale per il tasso di deposizione della Deposizione Chimica da Vapore (CVD), il suo tasso è considerato un vantaggio primario del processo, spesso descritto come relativamente elevato rispetto ad altre tecniche per film sottili. Lo spessore finale di un tipico rivestimento CVD varia da 0,0002 a 0,0005 pollici (circa 5-13 micrometri), e la velocità con cui ciò viene raggiunto è una variabile attentamente controllata che dipende da molteplici fattori.

Il tasso di deposizione nella CVD non è un valore fisso, ma una variabile critica del processo. Il suo vantaggio principale è essere relativamente elevato, consentendo una produzione efficiente, ma questa velocità deve sempre essere bilanciata rispetto alle proprietà desiderate del film, come purezza, uniformità e stress.

Cosa determina il tasso di deposizione nella CVD?

La velocità di un processo CVD è il risultato di una reazione chimica che avviene sulla superficie di un substrato. Diversi parametri chiave vengono regolati per controllare la velocità e la qualità di questa reazione.

Il ruolo della temperatura

La maggior parte dei processi CVD si basa su temperature elevate, tipicamente tra 850°C e 1100°C (circa 1925°F), per fornire l'energia necessaria ad avviare le reazioni chimiche. In generale, temperature più elevate portano a reazioni più veloci e quindi a tassi di deposizione più elevati.

Gas precursore e concentrazione

I gas reagenti, o precursori, sono i mattoni costitutivi del film. La velocità con cui questi gas vengono introdotti nella camera di reazione e la loro concentrazione influenzano direttamente la rapidità con cui può formarsi il rivestimento.

Pressione del sistema

La CVD può essere eseguita a pressione atmosferica normale o in un vuoto spinto. La pressione all'interno della camera influisce sul modo in cui le molecole di gas viaggiano e interagiscono, influenzando a sua volta la cinetica di reazione e il tasso di deposizione finale.

Tecniche assistite da energia

Per superare i limiti delle alte temperature, vengono utilizzate tecniche come la CVD potenziata da plasma (PECVD) o la CVD assistita da laser. Queste tecniche applicano energia dal plasma o dalla luce ai gas precursori, consentendo elevati tassi di deposizione a temperature significativamente più basse.

Perché un tasso "elevato" è importante

Il tasso di deposizione "elevato" della CVD non riguarda solo la velocità; riguarda la possibilità di ottenere una combinazione unica di efficienza e qualità che rende prezioso il processo.

Rendimento produttivo

Per le applicazioni industriali, un tasso di deposizione più elevato significa che più parti possono essere rivestite in meno tempo. Questa efficienza è fondamentale per scalare la produzione e gestire i costi.

Uniformità su forme complesse

La CVD è un processo senza linea di vista. Poiché il rivestimento si forma da un gas, può coprire uniformemente superfici altamente complesse e intricate. Un tasso ben controllato assicura che questo rivestimento conforme sia uniforme su tutto il componente.

Produzione di film ad alta purezza

Nonostante la sua velocità, la CVD è in grado di produrre film con purezza e densità eccezionali. Il processo costruisce il rivestimento molecola per molecola attraverso una reazione chimica, consentendo un controllo preciso sulla composizione e sulla struttura cristallina del materiale finale.

Comprendere i compromessi

Un alto tasso di deposizione è desiderabile, ma comporta compromessi critici che devono essere gestiti per ottenere il risultato desiderato.

Tasso vs. Qualità del film

Spingere per il massimo tasso di deposizione possibile può compromettere la qualità del film. Tassi eccessivamente elevati possono introdurre impurità, creare una struttura meno densa o aumentare lo stress residuo nel rivestimento.

Tasso vs. Uniformità

Un tasso di deposizione eccessivamente aggressivo può portare a non uniformità. Un problema comune è un maggiore accumulo sui bordi, dove il rivestimento diventa più spesso sui bordi di un componente che al centro.

Alta temperatura vs. Compatibilità del substrato

Le temperature molto elevate che consentono tassi di deposizione rapidi limitano anche i tipi di materiali che possono essere rivestiti. Molti substrati non possono sopportare il carico termico senza essere danneggiati o deformati.

Gestione dei precursori e sicurezza

Le sostanze chimiche utilizzate nella CVD sono spesso tossiche, infiammabili o corrosive. Un processo progettato per un alto rendimento richiede protocolli di sicurezza robusti per la manipolazione e lo smaltimento di questi materiali potenzialmente pericolosi.

Fare la scelta giusta per il tuo obiettivo

Il tasso di deposizione ottimale è determinato interamente dagli obiettivi della tua specifica applicazione. Devi considerare il tasso come un parametro regolabile da bilanciare rispetto ad altri requisiti.

- Se la tua attenzione principale è il massimo rendimento per componenti robusti: Puoi sfruttare le capacità ad alta temperatura e alta velocità della CVD tradizionale, a condizione che il materiale del substrato possa sopportare il calore.

- Se la tua attenzione principale è il rivestimento di materiali sensibili al calore: Un processo a temperatura più bassa come la CVD potenziata da plasma (PECVD) è la scelta migliore, bilanciando un buon tasso di deposizione con la conservazione del substrato.

- Se la tua attenzione principale è la massima precisione e purezza del film: Dovrai ottimizzare attentamente il processo, rallentando probabilmente il tasso di deposizione per garantire una perfetta uniformità, basso stress e la massima qualità possibile.

In definitiva, considerare il tasso di deposizione come un parametro flessibile, piuttosto che un numero fisso, è la chiave per applicare con successo la tecnologia CVD.

Tabella riassuntiva:

| Fattore chiave | Intervallo tipico / Caratteristica | Impatto sul tasso di deposizione |

|---|---|---|

| Temperatura | 850°C - 1100°C | Temperatura più alta aumenta il tasso |

| Spessore tipico del rivestimento | 5 - 13 micrometri | Raggiunto tramite tasso controllato |

| Tipo di processo | APCVD, LPCVD, PECVD | La PECVD consente tassi elevati a temperature più basse |

| Vantaggio chiave | Rivestimento conforme senza linea di vista | Copertura uniforme anche ad alti tassi |

Hai bisogno di ottimizzare il tuo processo di deposizione per rendimento, uniformità o compatibilità del substrato?

In KINTEK, siamo specializzati nel fornire le attrezzature da laboratorio e i materiali di consumo giusti per controllare con precisione i tuoi parametri CVD. Sia che tu stia aumentando la produzione o che richieda la massima purezza del film per la R&S, la nostra esperienza può aiutarti a raggiungere il perfetto equilibrio tra velocità e qualità.

Contatta oggi stesso i nostri esperti per discutere di come possiamo supportare le esigenze CVD specifiche del tuo laboratorio.

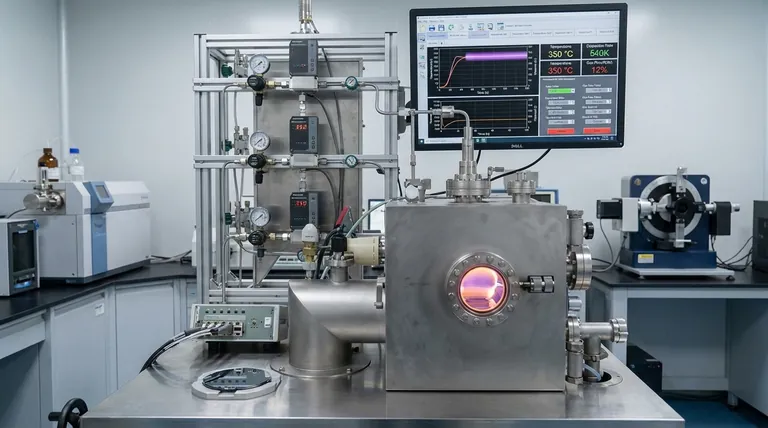

Guida Visiva

Prodotti correlati

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida a funzione, materiale e metodi di deposizione

- Perché un sistema a vuoto PECVD richiede sia una pompa a palette che una pompa turbo? Garantire rivestimenti ad alta purezza

- La CVD potenziata al plasma può depositare metalli? Perché la PECVD è raramente usata per la deposizione di metalli

- Perché una rete di adattamento è indispensabile nella RF-PECVD per film di silossano? Garantire plasma stabile e deposizione uniforme

- Qual è la differenza tra PECVD e APCVD? Scegli il metodo CVD giusto per la tua applicazione