Nella fabbricazione di wafer, la deposizione è il processo fondamentale per aggiungere un sottile strato di materiale sulla superficie di un wafer di silicio. Questi strati, che possono essere metalli, isolanti o semiconduttori, sono gli elementi costitutivi essenziali utilizzati per costruire le intricate strutture tridimensionali dei circuiti integrati, come i transistor e i loro cablaggi di interconnessione.

Il cuore della produzione di semiconduttori è un ciclo di aggiunta e rimozione di materiali per costruire una città microscopica su un wafer di silicio. La deposizione è la fase di "costruzione", l'applicazione precisa di ogni nuovo strato che alla fine diventerà una parte funzionale del chip.

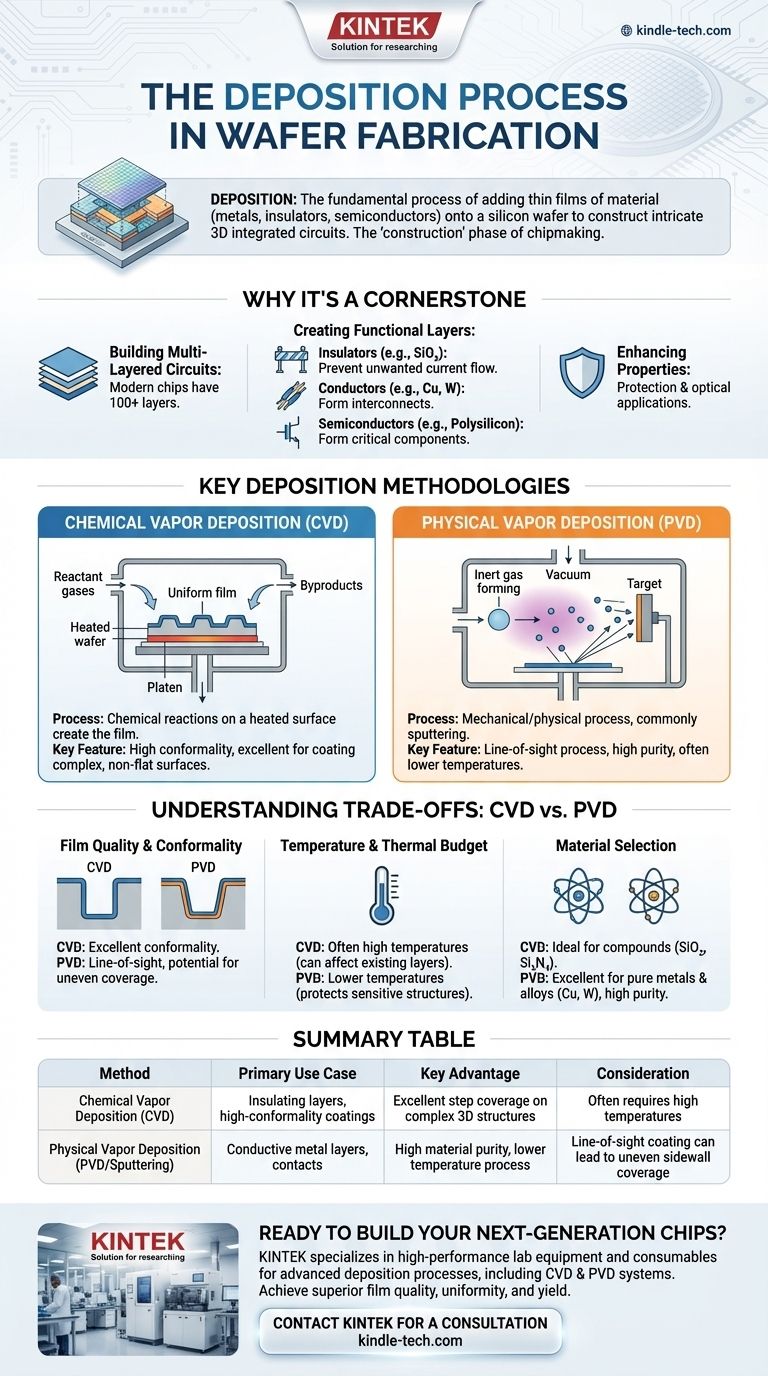

Perché la Deposizione è un Pilastro della Produzione di Chip

La deposizione non riguarda solo l'aggiunta di un rivestimento; è un processo ingegneristico altamente controllato progettato per creare strati con proprietà specifiche e prevedibili. Ogni film depositato serve a uno scopo distinto nel dispositivo finale.

L'Obiettivo: Costruire un Circuito Multi-Strato

I microchip moderni non sono piatti. Sono strutture 3D incredibilmente complesse, spesso con oltre 100 strati distinti impilati uno sull'altro. La deposizione è il processo utilizzato per costruire ciascuno di questi strati, uno alla volta.

Creazione di Strati Conduttivi e Isolanti

La funzione primaria di questi film è controllare il flusso di elettricità.

- Gli isolanti, come il biossido di silicio, vengono depositati per impedire che la corrente elettrica fluisca dove non dovrebbe.

- I conduttori, come il rame o il tungsteno, vengono depositati per formare i "fili" che collegano i milioni o miliardi di transistor su un chip.

- I semiconduttori, come il polisilicio, vengono depositati per formare componenti critici dei transistor stessi, come il gate.

Miglioramento delle Proprietà del Substrato

Oltre alla conduttività, i film depositati possono proteggere gli strati sottostanti da danni chimici o fisici durante le successive fasi di produzione, oppure possono essere specificamente progettati per interagire con la luce in un certo modo per applicazioni ottiche.

Principali Metodologie di Deposizione

Sebbene l'obiettivo sia sempre aggiungere un film, il metodo utilizzato dipende fortemente dal materiale da depositare e dalle caratteristiche richieste del film, come la sua purezza e uniformità. Le due tecniche dominanti sono la Deposizione Chimica da Vapore e la Deposizione Fisica da Vapore.

Deposizione Chimica da Vapore (CVD)

La CVD è un processo che utilizza reazioni chimiche per creare il film. I gas reagenti vengono introdotti in una camera contenente il wafer. Questi gas si adsorbano sulla superficie calda del wafer, reagiscono per formare un film solido e quindi rilasciano sottoprodotti gassosi che vengono rimossi dalla camera.

Questo processo è eccellente per creare film altamente uniformi che possono conformarsi perfettamente a superfici complesse e non piane sul wafer, una proprietà nota come alta conformabilità.

Deposizione Fisica da Vapore (PVD)

La PVD, al contrario, è un processo meccanico o fisico. La forma più comune è lo sputtering.

- Una camera viene posta sotto alto vuoto per rimuovere i contaminanti.

- Un gas inerte, come l'argon, viene introdotto per creare un plasma.

- Questo plasma viene utilizzato per bombardare un "bersaglio" fatto del materiale da depositare.

- Il bombardamento stacca fisicamente gli atomi dal bersaglio, che poi viaggiano e rivestono il wafer, formando un film sottile.

La PVD è spesso descritta come un processo "a linea di vista", simile alla verniciatura a spruzzo, poiché gli atomi spruzzati viaggiano in linea relativamente retta dal bersaglio al wafer.

Comprendere i Compromessi: CVD vs. PVD

La scelta tra CVD e PVD comporta compromessi critici legati allo strato specifico che viene costruito. Non esiste un unico metodo "migliore"; la scelta è dettata dai requisiti ingegneristici di quel particolare passaggio.

Qualità del Film e Conformabilità

La CVD eccelle nel rivestire topografie intricate perché i gas reagenti possono diffondersi e reagire all'interno di trincee profonde e forme complesse. La natura a linea di vista della PVD può comportare rivestimenti più sottili sulle pareti laterali di una trincea e rivestimenti più spessi nella parte superiore, il che può essere problematico.

Temperatura e Budget Termico

I processi CVD spesso richiedono alte temperature per guidare le reazioni chimiche necessarie. Questo può essere un vincolo significativo, poiché il calore può potenzialmente danneggiare o alterare gli strati già fabbricati sul wafer. Molti processi PVD possono operare a temperature molto più basse, proteggendo l'integrità delle strutture esistenti.

Selezione del Materiale

Il materiale da depositare è un fattore primario. La CVD è ideale per materiali composti come il biossido di silicio (SiO₂) o il nitruro di silicio (Si₃N₄). La PVD, in particolare lo sputtering, è altamente efficace per depositare metalli puri e leghe, offrendo un eccellente controllo sulla purezza del film.

Come Applicare Questo al Tuo Obiettivo

La selezione di una tecnica di deposizione è una decisione strategica basata sui requisiti specifici dello strato di film che si sta creando.

- Se il tuo obiettivo principale è creare uno strato isolante uniforme su una topografia complessa: la CVD è spesso la scelta superiore grazie alla sua eccellente conformabilità, garantendo una copertura uniforme ovunque.

- Se il tuo obiettivo principale è depositare un film metallico puro per cablaggi o contatti: la PVD/sputtering offre elevata purezza e un controllo preciso in un processo che è spesso più compatibile con strutture di dispositivi sensibili alla temperatura.

- Se il tuo obiettivo principale è gestire il budget termico per proteggere gli strati preesistenti: la natura a bassa temperatura della PVD può essere un vantaggio critico rispetto a un processo CVD ad alta temperatura.

In definitiva, la deposizione è uno strumento versatile e indispensabile, che consente ai produttori di chip di costruire con precisione gli strati fondamentali che alimentano tutta l'elettronica moderna.

Tabella Riepilogativa:

| Metodo di Deposizione | Caso d'Uso Primario | Vantaggio Chiave | Considerazione |

|---|---|---|---|

| Deposizione Chimica da Vapore (CVD) | Strati isolanti (es. SiO₂), rivestimenti ad alta conformabilità | Eccellente copertura del gradino su strutture 3D complesse | Spesso richiede alte temperature |

| Deposizione Fisica da Vapore (PVD/Sputtering) | Strati metallici conduttivi (es. Cu, W), contatti | Elevata purezza del materiale, processo a bassa temperatura | Il rivestimento a linea di vista può portare a una copertura irregolare delle pareti laterali |

Pronto a Costruire i Tuoi Chip di Nuova Generazione?

L'applicazione precisa di film sottili è fondamentale per il successo della tua fabbricazione di semiconduttori. KINTEK è specializzata nella fornitura di apparecchiature da laboratorio e materiali di consumo ad alte prestazioni per processi di deposizione avanzati, inclusi sistemi CVD e PVD.

Aiutiamo i nostri partner di laboratorio a raggiungere qualità, uniformità e resa del film superiori. Contattaci oggi per discutere come le nostre soluzioni possono soddisfare le tue specifiche esigenze di fabbricazione di wafer.

Contatta KINTEK per una Consulenza

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Quali sono i diversi tipi di film sottili? Una guida ai rivestimenti ottici, elettrici e funzionali

- Cos'è la PECVD nei semiconduttori? Abilitare la deposizione di film sottili a bassa temperatura per i circuiti integrati

- Quali sono i metodi di deposizione? Una guida alle tecniche di film sottile PVD e CVD

- Di che colore sono i diamanti CVD? Comprendere il processo dalla tinta marrone alla bellezza incolore

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione