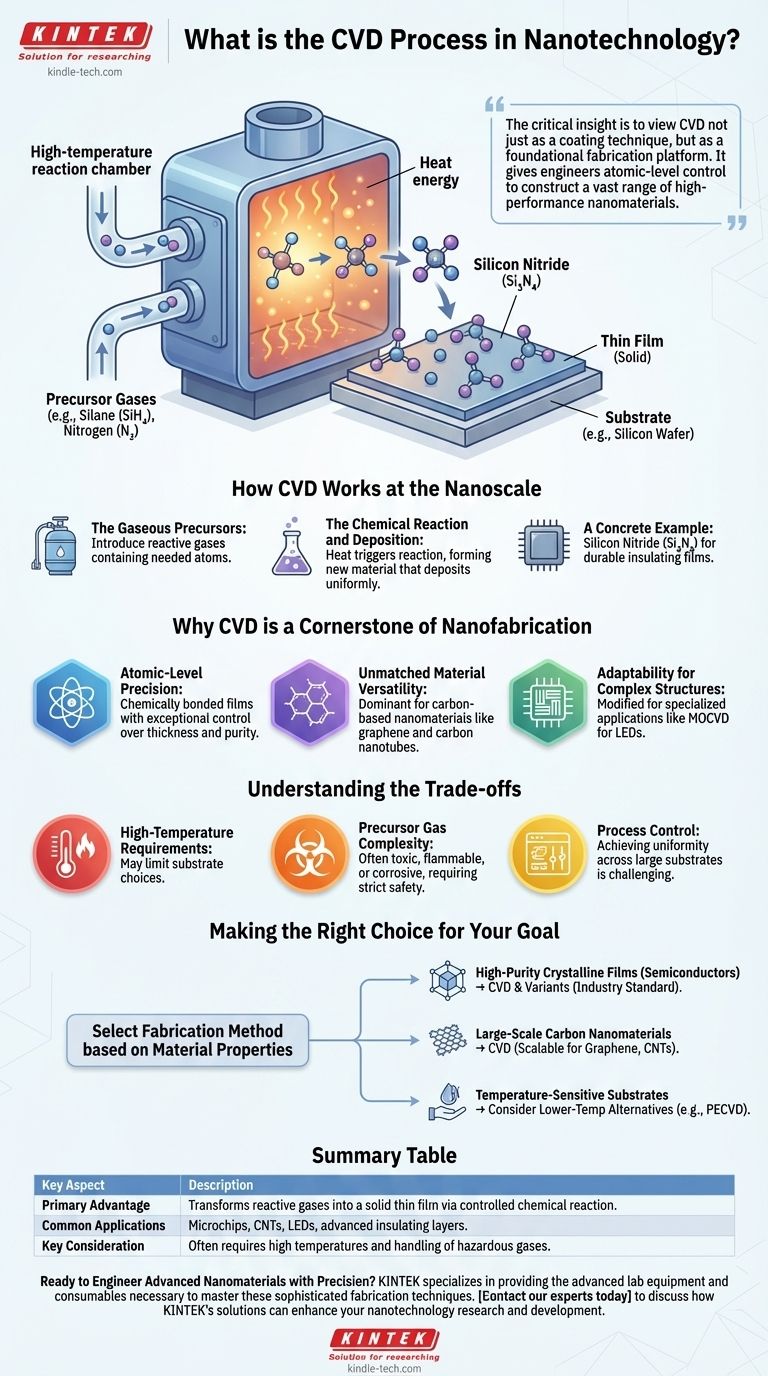

In nanotecnologia, la deposizione chimica da fase vapore (CVD) è un processo per costruire materiali atomo per atomo. Funziona introducendo gas reattivi in una camera, dove subiscono una reazione chimica e depositano un nuovo film sottile solido su una superficie bersaglio, nota come substrato. Questo metodo è fondamentale per la nanotecnologia perché offre la precisione necessaria per creare materiali sottilissimi e di alta qualità come il grafene e gli strati complessi utilizzati nei moderni microchip.

L'intuizione critica è considerare la CVD non solo come una tecnica di rivestimento, ma come una piattaforma di fabbricazione fondamentale. Fornisce agli ingegneri il controllo a livello atomico per costruire una vasta gamma di nanomateriali ad alte prestazioni che sarebbero impossibili da creare altrimenti.

Come funziona la CVD su scala nanometrica

Nel suo nucleo, il processo CVD è una reazione chimica controllata che trasforma i gas in un solido. Questa trasformazione è ciò che consente la costruzione precisa dei nanomateriali.

I precursori gassosi

Il processo inizia introducendo due o più gas, chiamati precursori, in una camera di reazione ad alta temperatura. Questi gas sono scelti specificamente perché contengono gli atomi necessari per il materiale finale.

La reazione chimica e la deposizione

All'interno della camera, il calore fornisce l'energia necessaria per innescare una reazione chimica tra i gas precursori. Questa reazione forma un nuovo materiale solido che poi si deposita uniformemente su un substrato, come un wafer di silicio, costruendo il film desiderato strato atomico dopo strato atomico.

Un esempio concreto: il nitruro di silicio

Un esempio comune è la creazione del nitruro di silicio (Si₃N₄), un materiale isolante durevole. Silano gassoso (SiH₄) e azoto (N₂) vengono introdotti nella camera. Reagiscono per formare nitruro di silicio solido, che si deposita sul wafer, creando un film legato chimicamente e di elevata purezza.

Perché la CVD è una pietra angolare della nanofabbricazione

La CVD non è solo una delle tante opzioni; è spesso il metodo più efficace per sintetizzare nanomateriali di alta qualità grazie alla sua combinazione unica di precisione, versatilità e velocità.

Precisione a livello atomico

La CVD consente la creazione di film sottili legati chimicamente con un controllo eccezionale su spessore e purezza. Questa precisione è essenziale per fabbricare le strutture ad alte prestazioni richieste nella nanoelettronica e nell'elettronica di potenza.

Versatilità dei materiali senza pari

Il processo è incredibilmente versatile e viene utilizzato per creare una vasta gamma di nanomateriali. È il metodo dominante per la produzione di nanomateriali a base di carbonio, inclusi grafene, nanotubi di carbonio (CNT) e fullereni.

Adattabilità per strutture complesse

La tecnica CVD di base può essere modificata per applicazioni altamente specializzate. Ad esempio, la deposizione chimica da fase vapore metallo-organica (MOCVD) è una variante utilizzata per far crescere strati cristallini singoli e intricati su wafer semiconduttori, che è un passaggio critico nella produzione di LED e transistor ad alta frequenza.

Comprendere i compromessi

Sebbene potente, il processo CVD non è privo di sfide. Comprendere i suoi limiti è fondamentale per la sua applicazione di successo.

Requisiti di alta temperatura

Molti processi CVD richiedono temperature molto elevate per avviare le reazioni chimiche. Ciò può limitare i tipi di materiali substrato che possono essere utilizzati, poiché alcuni potrebbero danneggiarsi o fondere in tali condizioni.

Complessità dei gas precursori

I gas precursori utilizzati nella CVD possono essere altamente tossici, infiammabili o corrosivi. Ciò richiede protocolli di sicurezza sofisticati e apparecchiature di manipolazione, aumentando il costo e la complessità complessiva dell'operazione.

Controllo del processo

Ottenere un film perfettamente uniforme su un substrato di grandi dimensioni è difficile. Richiede un controllo preciso di più variabili contemporaneamente, tra cui temperatura, pressione e velocità di flusso del gas, rendendo l'ottimizzazione del processo un compito complesso.

Fare la scelta giusta per il tuo obiettivo

La selezione del metodo di fabbricazione appropriato dipende interamente dalle proprietà del materiale che devi creare.

- Se la tua attenzione principale è rivolta a film cristallini di elevata purezza per semiconduttori: la CVD e le sue varianti sono lo standard industriale grazie alla loro qualità e controllo senza pari.

- Se la tua attenzione principale è la produzione su larga scala di nanomateriali di carbonio: la CVD è uno dei metodi più scalabili ed efficaci per produrre grafene e nanotubi di carbonio di alta qualità.

- Se la tua attenzione principale è il rivestimento di un substrato sensibile alla temperatura: la CVD tradizionale ad alta temperatura è probabilmente inadatta, e dovresti indagare alternative a temperatura più bassa come la CVD assistita da plasma (PECVD).

In definitiva, comprendere i principi della CVD è il primo passo per ingegnerizzare la prossima generazione di materiali avanzati.

Tabella riassuntiva:

| Aspetto chiave | Descrizione |

|---|---|

| Principio fondamentale | Trasforma gas reattivi in un film sottile solido su un substrato tramite una reazione chimica controllata. |

| Vantaggio principale | Offre precisione a livello atomico per creare materiali uniformi e di elevata purezza come grafene e nitruro di silicio. |

| Applicazioni comuni | Fabbricazione di microchip, nanotubi di carbonio (CNT), LED e strati isolanti avanzati. |

| Considerazione chiave | Richiede spesso alte temperature e un'attenta manipolazione di gas precursori specializzati, a volte pericolosi. |

Pronto a ingegnerizzare nanomateriali avanzati con precisione?

Il processo CVD è la base per la creazione dei materiali ad alte prestazioni che alimentano la tecnologia moderna. KINTEK è specializzata nel fornire le attrezzature da laboratorio avanzate e i materiali di consumo necessari per padroneggiare queste sofisticate tecniche di fabbricazione.

Che tu stia sviluppando semiconduttori di prossima generazione, sintetizzando grafene o coltivando strutture cristalline complesse, la nostra esperienza supporta la tua innovazione dalla R&S alla produzione.

Contatta oggi i nostri esperti per discutere come le soluzioni di KINTEK possono migliorare la tua ricerca e sviluppo nel campo della nanotecnologia.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Macchina per forni a tubo per deposizione chimica da vapore potenziata al plasma rotante inclinato PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

Domande frequenti

- Qual è la differenza tra CVD e PECVD? Scegli il giusto metodo di deposizione di film sottile

- Qual è la differenza tra CVD termica e PECVD? Scegliere il metodo di deposizione di film sottili giusto

- Quali sono gli esempi del metodo CVD? Scopri le Versatili Applicazioni della Deposizione Chimica da Fase Vapore

- Qual è il gas precursore nel PECVD? La chiave per la deposizione di film sottili a bassa temperatura

- Come si genera il plasma nel PECVD? Una spiegazione passo passo del processo