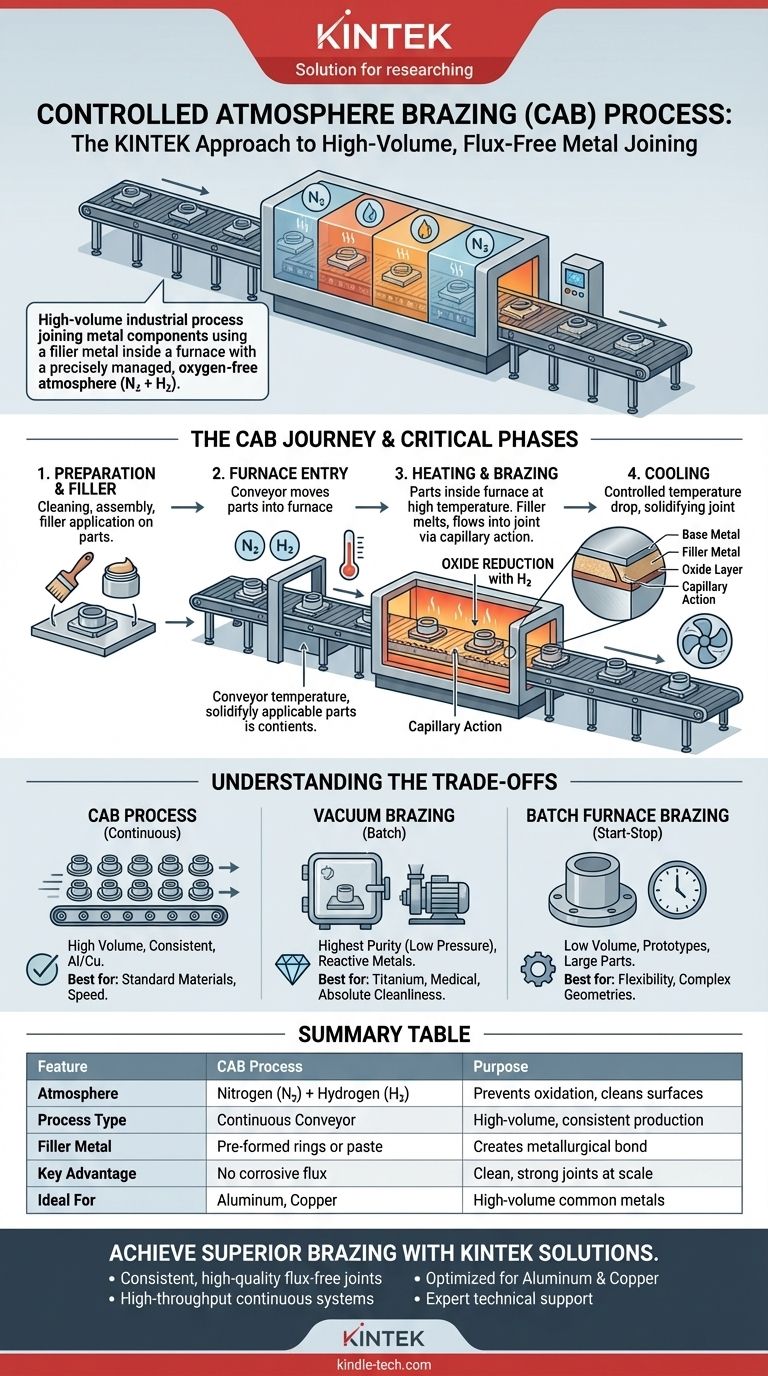

In breve, la brasatura in atmosfera controllata (CAB) è un processo industriale ad alto volume che unisce componenti metallici utilizzando un metallo d'apporto all'interno di un forno con un'atmosfera precisamente gestita e priva di ossigeno. I pezzi si muovono continuamente su un nastro trasportatore attraverso diverse zone di riscaldamento e raffreddamento, consentendo giunzioni consistenti, pulite e forti senza l'uso di flussanti corrosivi in molti casi. Questo ambiente controllato previene l'ossidazione, che è la causa principale di giunzioni brasate deboli o fallite.

Il principio fondamentale della brasatura in atmosfera controllata non riguarda solo il riscaldamento dei pezzi, ma la creazione di un ambiente chimicamente ideale. Sostituendo l'ossigeno con gas specifici come azoto e idrogeno, il processo assicura che il metallo d'apporto possa fluire in modo pulito e legarsi perfettamente con i metalli base, risultando in un'integrità della giunzione superiore su scala industriale.

Come funziona il processo CAB

Per comprendere veramente il CAB, è meglio vederlo come un viaggio meticolosamente coreografato che ogni componente intraprende. L'atmosfera del forno è l'elemento più critico, che determina la qualità del legame finale.

Lo scopo di un'atmosfera controllata

L'obiettivo primario è prevenire la formazione di ossidi sulla superficie delle parti metalliche mentre vengono riscaldate. Gli ossidi agiscono come una barriera, impedendo al metallo d'apporto fuso di bagnare e legarsi correttamente ai materiali base.

L'atmosfera è tipicamente costituita da azoto privo di ossigeno (N2), che è un gas inerte utilizzato per spostare tutta l'aria e l'ossigeno dal forno.

In alcuni casi, viene aggiunta una piccola percentuale di idrogeno (H2). L'idrogeno agisce come un agente attivo, riducendo chimicamente eventuali ossidi superficiali leggeri che potrebbero essere già presenti sui pezzi, pulendoli ulteriormente per una brasatura perfetta.

Un viaggio passo-passo attraverso il forno

Il processo CAB è un flusso continuo, che garantisce elevata produttività e consistenza.

- Preparazione: I pezzi vengono puliti e sgrassati. Vengono quindi assemblati, spesso con un accoppiamento a pressione o una piccola saldatura a punti per tenerli in posizione.

- Applicazione del metallo d'apporto: Un metallo d'apporto, sia come anello preformato che come pasta, viene applicato all'area della giunzione.

- Ingresso nel forno: I pezzi assemblati entrano nel forno su un nastro trasportatore. Il forno è diviso in diverse zone distinte.

- Riscaldamento e brasatura: I pezzi vengono riscaldati alla specifica temperatura di brasatura. A questo punto, il metallo d'apporto si fonde e viene aspirato nella giunzione per azione capillare.

- Raffreddamento: I pezzi appena brasati si spostano in una zona di raffreddamento, dove la temperatura viene abbassata in modo controllato, ancora all'interno dell'atmosfera protettiva, per solidificare la giunzione senza introdurre stress termici o ossidazione.

Le fasi critiche della formazione della giunzione

All'interno del forno, si verifica una precisa sequenza di eventi a livello microscopico. Usando l'alluminio come esempio:

- Riscaldamento iniziale (sotto i 565°C): Il metallo base, il metallo d'apporto e qualsiasi flussante (se utilizzato) sono tutti in forma solida. La dilatazione termica differenziale inizia a creare micro-crepe nello strato resistente e naturale di ossido di alluminio.

- Attivazione del flussante / Riduzione dell'ossido (circa 570°C): Se viene utilizzato un flussante, esso si scioglie e scompone chimicamente lo strato di ossido rimanente. Se non viene utilizzato alcun flussante, l'idrogeno nell'atmosfera svolge questa funzione di pulizia.

- Flusso del metallo d'apporto (circa 580-600°C): Il metallo d'apporto si scioglie. Ora che il metallo base è pulito, il metallo d'apporto fuso scorre liberamente e viene aspirato nello spazio, creando il legame metallurgico.

Comprendere i compromessi: CAB vs. altri metodi

La brasatura in atmosfera controllata non è l'unico metodo per la brasatura in forno. Comprendere i suoi vantaggi e svantaggi rispetto ad altri processi è fondamentale per prendere una decisione informata.

CAB vs. Brasatura in forno a lotti

La differenza principale è la produttività. Il CAB utilizza un nastro trasportatore continuo, rendendolo ideale per mantenere una produzione ad alto volume con migliaia di pezzi identici.

La brasatura a lotti, al contrario, prevede il caricamento di un set di pezzi in un forno, la sua sigillatura, l'esecuzione del ciclo di riscaldamento, il raffreddamento e quindi lo scarico. Questo processo di avvio e arresto è intrinsecamente più lento e più adatto per produzioni più piccole, prototipi o pezzi con geometrie molto grandi o complesse.

CAB vs. Brasatura sotto vuoto

Questo confronto riguarda la purezza dell'atmosfera. Mentre il CAB utilizza un ambiente gassoso controllato, la brasatura sotto vuoto crea un vuoto a bassa pressione (circa 10⁻⁵ Torr) per rimuovere praticamente tutti i gas.

La brasatura sotto vuoto è un processo senza flussante che fornisce l'ambiente più pulito in assoluto, rendendolo essenziale per unire metalli altamente reattivi come il titanio o l'acciaio inossidabile di grado medicale. Tuttavia, è tipicamente un processo a lotti ed è significativamente più costoso e dispendioso in termini di tempo rispetto al CAB.

Fare la scelta giusta per il tuo obiettivo

La selezione del processo di brasatura corretto è una decisione ingegneristica critica che influisce direttamente su costi, qualità e velocità di produzione. La tua scelta dovrebbe essere dettata dai requisiti specifici della tua applicazione.

- Se il tuo obiettivo principale è la produzione ad alto volume di materiali comuni (come alluminio o rame): Il CAB è lo standard industriale per il suo eccellente equilibrio tra qualità, velocità ed economicità.

- Se il tuo obiettivo principale è unire metalli altamente reattivi o ottenere la giunzione con la massima purezza assoluta: La brasatura sotto vuoto è la scelta superiore, sebbene più lenta e costosa.

- Se il tuo obiettivo principale sono produzioni a basso volume, prototipazione o gestione di pezzi molto grandi: Il processo di forno a lotti più lento e flessibile potrebbe essere un'opzione più pratica ed economica.

In definitiva, la selezione del processo corretto dipende da una chiara comprensione del materiale, del volume di produzione e dei requisiti di qualità.

Tabella riassuntiva:

| Caratteristica | Processo CAB | Scopo |

|---|---|---|

| Atmosfera | Azoto (N₂) + Idrogeno (H₂) | Previene l'ossidazione, pulisce le superfici metalliche |

| Tipo di processo | Nastro trasportatore continuo | Produzione ad alto volume, consistente |

| Metallo d'apporto | Anelli preformati o pasta | Crea legame metallurgico tramite azione capillare |

| Vantaggio chiave | Nessun flussante corrosivo richiesto | Giunzioni pulite e forti su scala industriale |

| Ideale per | Componenti in alluminio, rame | Produzione ad alto volume di metalli comuni |

Hai bisogno di soluzioni di brasatura affidabili per il tuo laboratorio o linea di produzione?

Noi di KINTEK siamo specializzati in attrezzature avanzate per la lavorazione termica, inclusi sistemi di brasatura in atmosfera controllata progettati per precisione ed efficienza. La nostra esperienza in attrezzature e materiali di consumo da laboratorio ti garantisce la soluzione giusta per le tue specifiche sfide di giunzione metallica.

Ti aiutiamo a raggiungere:

- Giunzioni brasate consistenti e di alta qualità senza corrosione da flussante

- Produzione ad alta produttività con sistemi a nastro trasportatore continuo

- Processi ottimizzati per materiali come alluminio e rame

- Supporto tecnico da esperti del settore

Pronto a migliorare le tue capacità di brasatura? Contatta il nostro team oggi stesso per discutere come le soluzioni di brasatura KINTEK possono migliorare i tuoi risultati di produzione.

Guida Visiva

Prodotti correlati

- Fornace a atmosfera controllata da 1700℃ Fornace a atmosfera inerte di azoto

- Fornace a Atmosfera Controllata da 1200℃ Fornace a Atmosfera Inerte di Azoto

- Fornace a atmosfera controllata da 1400℃ con azoto e atmosfera inerte

- Fornace a Idrogeno Inertee Controllato all'Azoto

- Fornace per brasatura sinterizzata a trattamento termico sotto vuoto

Domande frequenti

- È possibile riscaldare l'azoto gassoso? Sfruttare il calore inerte per precisione e sicurezza

- Qual è lo scopo dell'utilizzo di un forno di riscaldamento a atmosfera controllata per la riduzione del Cu? Raggiungere stati catalitici attivi

- Cosa si intende per atmosfera inerte? Una guida per prevenire l'ossidazione e garantire la sicurezza

- Qual è il ruolo di un forno tubolare a atmosfera controllata nella sinterizzazione di Cu-Mo? Ottenere una densificazione ad alta purezza

- Quali gas vengono utilizzati nelle atmosfere inerti? Scegli il gas giusto per ambienti non reattivi