In sostanza, un sistema di deposizione chimica da vapore (CVD) è un ambiente controllato progettato per trasformare i gas in un film solido su una superficie. La costruzione comprende un sistema di erogazione dei gas per introdurre i precursori chimici, una camera di reazione mantenuta a bassa pressione, un supporto per substrato che viene tipicamente riscaldato, una fonte di energia per guidare la reazione chimica e un sistema di scarico per rimuovere i sottoprodotti. Questa configurazione facilita un processo in cui le molecole di gas reagiscono sulla superficie bersaglio, accumulando un rivestimento di elevata purezza atomo per atomo.

La costruzione fisica di un sistema CVD è meno importante del processo che abilita. Il suo scopo è creare un ambiente altamente controllato in cui la chimica in fase gassosa possa essere manipolata con precisione per costruire un materiale solido con proprietà specifiche e desiderabili su un substrato.

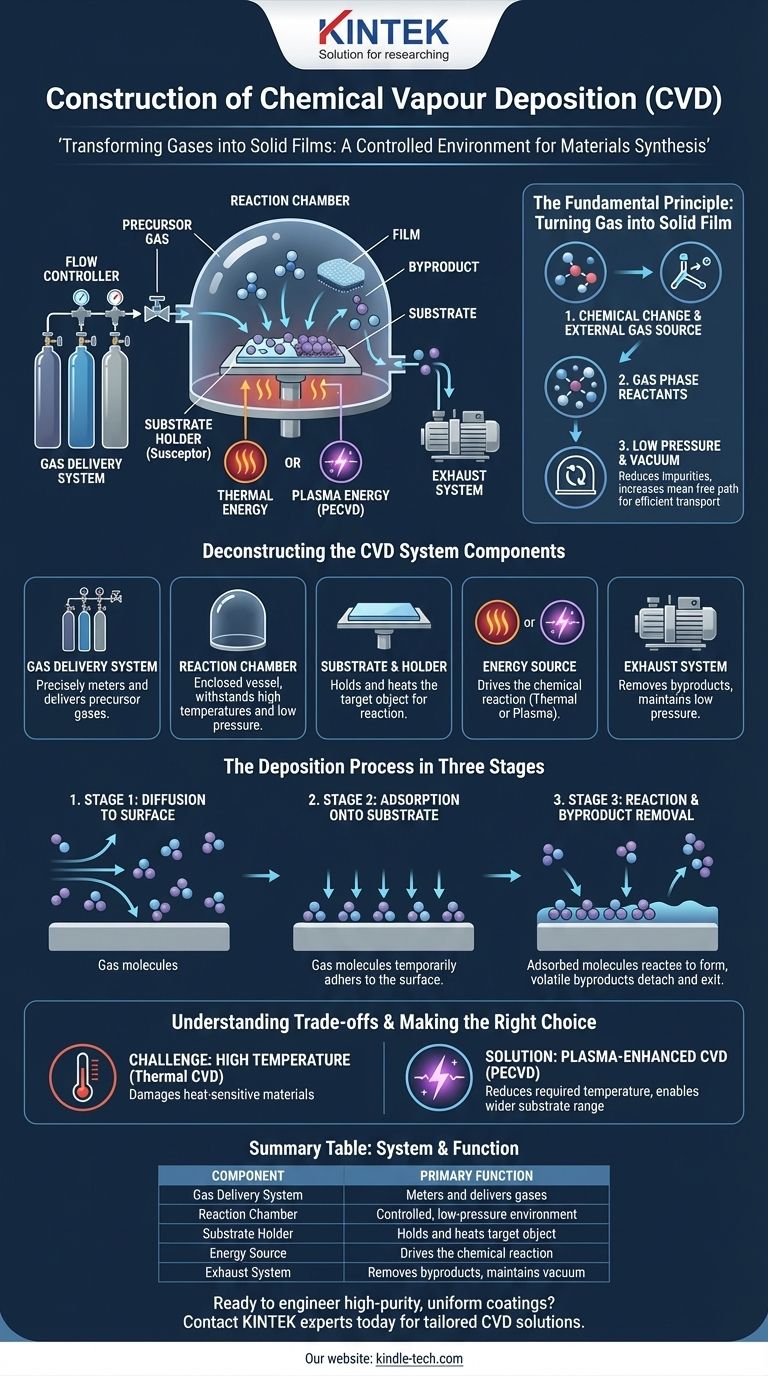

Il Principio Fondamentale: Trasformare il Gas in un Film Solido

La deposizione chimica da vapore è fondamentalmente un processo di sintesi dei materiali. Funziona facendo fluire gas reattivi (precursori) su un oggetto riscaldato (substrato) all'interno di una camera di reazione.

I Requisiti Fondamentali

Il processo è definito da tre caratteristiche essenziali. In primo luogo, comporta un cambiamento chimico, come una reazione o una decomposizione termica. In secondo luogo, tutto il materiale per il nuovo film viene fornito da una fonte esterna sotto forma di gas. Infine, i reagenti devono partecipare alla reazione come fase gassosa.

Il Ruolo dei Gas Precursori

I gas precursori sono i "mattoni" chimici del film. Ad esempio, per creare un film di diamante, si utilizza un gas contenente carbonio come il metano insieme all'idrogeno. Questi gas vengono dosati accuratamente e immessi nella camera di reazione.

L'Importanza della Bassa Pressione

I reattori CVD operano tipicamente a bassa pressione o sottovuoto. Questo è fondamentale per due motivi: riduce le molecole di impurità che potrebbero contaminare il film e aumenta il cammino libero medio, ovvero la distanza media percorsa da una molecola di gas prima di collidere con un'altra. Ciò assicura che le molecole di gas reattive possano raggiungere ed entrare in collisione efficientemente con il substrato.

Scomporre i Componenti del Sistema CVD

Sebbene i progetti varino, tutti i sistemi CVD sono costruiti attorno ad alcuni componenti funzionali chiave che gestiscono il processo chimico.

Sistema di Erogazione dei Gas

Questo componente è costituito da fonti di gas, valvole e controllori di flusso di massa. È responsabile della misurazione precisa e dell'erogazione della corretta miscela di precursori e gas di trasporto nella camera di reazione.

La Camera di Reazione

Questo è il cuore del sistema, tipicamente realizzato in quarzo o acciaio inossidabile. È un recipiente chiuso che contiene il substrato ed è progettato per resistere ad alte temperature e mantenere un ambiente a bassa pressione (vuoto).

Substrato e Supporto

Il substrato è il materiale o l'oggetto che viene rivestito. Viene posizionato su un supporto, spesso chiamato susceptor, che può essere riscaldato alla temperatura esatta richiesta affinché la reazione chimica avvenga sulla superficie del substrato.

La Fonte di Energia

È necessaria energia per scomporre i gas precursori e guidare la reazione di deposizione. Questa viene fornita principalmente in due modi:

- Energia Termica: Nella CVD tradizionale, il substrato viene riscaldato a temperature molto elevate (spesso 850-1100°C). Questo calore fornisce l'energia per la reazione.

- Energia al Plasma: Nella CVD assistita da plasma (PECVD), si utilizza un campo elettromagnetico (come le microonde) o un campo elettrico per ionizzare il gas, creando un plasma. Questo plasma altamente reattivo consente alla deposizione di avvenire a temperature molto più basse.

Il Sistema di Scarico

Una pompa per vuoto viene utilizzata per rimuovere dalla camera i gas precursori non reagiti e i sottoprodotti gassosi. Ciò mantiene la bassa pressione e spurgare il sistema una volta completata la deposizione.

Il Processo di Deposizione in Tre Fasi

A livello molecolare, la crescita del film può essere suddivisa in tre fasi distinte.

Fase 1: Diffusione verso la Superficie

Dopo essere state introdotte nella camera, le molecole di gas reagente si muovono o diffondono dal flusso di gas principale verso la superficie del substrato.

Fase 2: Adsorbimento sul Substrato

Le molecole di gas atterrano e vengono temporaneamente trattenute sulla superficie del substrato, un processo noto come adsorbimento.

Fase 3: Reazione e Rimozione dei Sottoprodotti

Con energia sufficiente fornita dal calore o dal plasma, le molecole adsorbite subiscono una reazione chimica sulla superficie del substrato. Questo forma il film solido desiderato e rilascia sottoprodotti volatili, che si staccano quindi dalla superficie e vengono rimossi dal sistema di scarico.

Comprendere i Compromessi

Sebbene potente, la tecnologia CVD comporta limitazioni critiche e scelte di progettazione. Comprendere questi compromessi è fondamentale per la sua applicazione di successo.

La Sfida delle Alte Temperature

Il limite principale della CVD convenzionale, guidata termicamente, è l'elevata temperatura di reazione. Molti potenziali materiali substrato, come polimeri o alcune componenti elettroniche, non possono resistere a questo calore e verrebbero danneggiati o distrutti.

La Soluzione: CVD Assistita da Plasma (PECVD)

L'utilizzo del plasma per energizzare il gas, come nella PECVD, riduce drasticamente la temperatura del substrato richiesta. Questa innovazione rende possibile depositare film di alta qualità su una gamma molto più ampia di materiali sensibili al calore.

Controllo e Complessità

Sebbene alcune fonti descrivano l'apparecchiatura come semplice, ottenere un film uniforme e di elevata purezza è complesso. Le proprietà finali del film — la sua purezza, struttura cristallina e spessore — dipendono da un delicato equilibrio di parametri di deposizione. Questi includono temperatura, pressione, velocità di flusso dei gas e rapporti chimici, tutti i quali devono essere controllati con precisione.

Fare la Scelta Giusta per il Tuo Obiettivo

Il tuo obiettivo specifico determina quale aspetto del processo CVD è più importante.

- Se la tua attenzione principale è la deposizione su materiali sensibili al calore: La CVD assistita da plasma (PECVD) è l'approccio necessario grazie alle sue temperature operative significativamente più basse.

- Se la tua attenzione principale è creare film altamente puri, densi e cristallini: Devi dare priorità a un controllo preciso e ripetibile di tutti i parametri di processo, in particolare temperatura e flusso dei gas.

- Se la tua attenzione principale è rivestire forme 3D complesse: Sfrutta il vantaggio chiave della CVD di fornire eccellenti proprietà di "avvolgimento" per rivestimenti uniformi e conformi.

Comprendendo questi componenti e principi fondamentali, puoi sfruttare efficacemente la CVD per ingegnerizzare materiali a livello atomico.

Tabella Riassuntiva:

| Componente del Sistema CVD | Funzione Principale |

|---|---|

| Sistema di Erogazione dei Gas | Dosifica e fornisce con precisione i gas precursori nella camera. |

| Camera di Reazione | Fornisce un ambiente controllato a bassa pressione per la reazione di deposizione. |

| Supporto per Substrato (Susceptor) | Sostiene e riscalda l'oggetto bersaglio alla temperatura richiesta. |

| Fonte di Energia (Calore/Plasma) | Guida la reazione chimica per depositare il film solido. |

| Sistema di Scarico | Rimuove i sottoprodotti e mantiene l'ambiente a bassa pressione della camera. |

Pronto a ingegnerizzare rivestimenti uniformi e di elevata purezza per i tuoi substrati?

Sia che il tuo obiettivo sia depositare su materiali sensibili al calore con PECVD o ottenere film altamente cristallini con un controllo termico preciso, l'esperienza di KINTEK nelle apparecchiature CVD da laboratorio è la tua soluzione. Siamo specializzati nella fornitura di sistemi robusti e materiali di consumo su misura per le tue specifiche esigenze di ricerca e produzione.

Contatta oggi i nostri esperti per discutere come un sistema CVD KINTEK può far progredire i tuoi progetti di sintesi dei materiali.

Guida Visiva

Prodotti correlati

- Sistema di apparecchiature per deposizione chimica da vapore CVD Forno a tubo PECVD con gassificatore a liquido Macchina PECVD

- Sistema RF PECVD Deposizione Chimica da Vapore Potenziata da Plasma a Radiofrequenza RF PECVD

- Sistema di apparecchiature per forni a tubo CVD personalizzati versatili per deposizione chimica da vapore

- Fornace a Tubo CVD a Camera Divisa con Stazione Sottovuoto Sistema di Deposizione Chimica da Vapore Attrezzatura Macchina

- Fornace a tubo diviso da 1200℃ con tubo al quarzo Fornace tubolare da laboratorio

Domande frequenti

- Come funziona il PECVD? Consente la deposizione di film sottili di alta qualità a bassa temperatura

- Cos'è la tecnica di deposizione in fase vapore? Una guida ai metodi di rivestimento a film sottile PVD e CVD

- Come vengono depositati i film sottili? Una guida ai metodi PVD vs. CVD per la vostra applicazione

- Qual è la differenza tra PECVD e CVD? Sblocca il giusto metodo di deposizione di film sottili

- Qual è il processo di deposizione di vapore sotto vuoto? Padroneggiare i rivestimenti sottili CVD e PVD